Токоприемник предназначен для снятия электрической энергии контактной сети напряжением 3 кВ постоянного тока или 25 кВ переменного тока и передачи ее к электрическому оборудованию электропоезда при помощи подвижного электрического соединения (скользящего контакта).

На электропоезде на вагонах 2 типа установлены асимметричные токоприемники легкого типа ЛА 19-СЭТ 160 1200. С механизмом автоматического опускания. Технические характеристики токоприемника приведены в таблице 1.1.

Таблица 1.1 – Технические характеристики токоприемника

| Наименование параметра | Значение |

| Скорость движения подвижного состава, не более, км/ч, | 160 |

| Допустимый длительный ток в движении, А, не менее | 1200 |

| Допустимый кратковременный ток до 60 с в движении, А, не менее | 1500 |

| Допустимый длительный ток на стоянке, А, не менее | 300 |

| Допустимый кратковременный ток до 60 с на стоянке, А, не менее | 360 |

| Масса токоприемника в сборе (без изоляторов), кг, не более | 130 |

| Габаритные размеры, не более, мм: | |

| – длина | 2330 ±20 |

| – ширина (без учета полоза) | 1090 ±2 |

| – ширина (с учетом полоза) | 2000 +40 |

| – высота (без изоляторов) | 380 ±20 |

| Рабочая высота от контактной поверхности вставок полоза при сложенном положении токоприемника, мм | от 400 до 1900 |

| Наибольшая высота подъема токоприемника, мм, не менее | 2100 |

| Нажатие: | |

| – активное, Н, не менее | 70 |

| – пассивное, Н, не более | 110 |

| Разница между наибольшим и наименьшим статическими нажатиями при одностороннем движении токоприемника, Н, не более | 15 |

| Опускающее усилие, Н, не менее | 120 |

| Удерживающее усилие, Н, не менее | 120 |

| Двойная величина трения в шарнирах, приведенная к контактной поверхности полозов, не более, Н | 20 |

| Время подъема из сложенного положения до наибольшей рабочей высоты, при номинальном давлении сжатого воздуха, с, не более | 10 |

| Время опускания с наибольшей рабочей высоты, до сложенного положения, при номинальном давлении сжатого воздуха, с, не более | 6 |

| Масса полоза, кг, не более | 15 |

| Вертикальное перемещение подвижной части каретки относительно неподвижной, мм | от 50 до 65 |

| Диапазон давления сжатого воздуха пневматического привода, МПа (кгс/см2) | от 0,35 до 0,675 (от 3,5 до 6,75) |

| Номинальное значение напряжения цепи включения электропневматического вентиля, В | 110 |

| Предельные значения температуры окружающего воздуха, ° С | От минус 50 до плюс 45 |

Устройство

Общие сведения

Токоприемник представляет собой конструкцию, выполненную по схеме асимметричного полупантографа. Подъем токоприемника осуществляется при помощи пневматического привода, опускание – за счет собственного веса системы подвижных рам и верхнего узла.

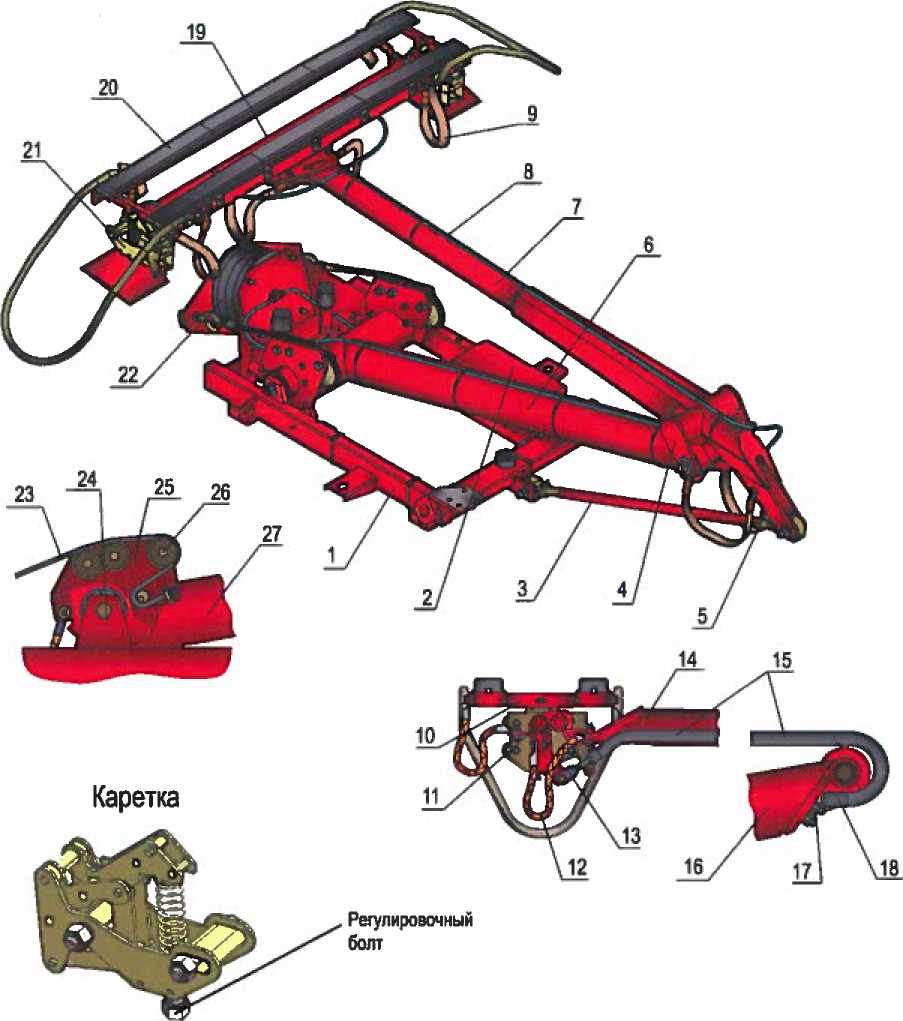

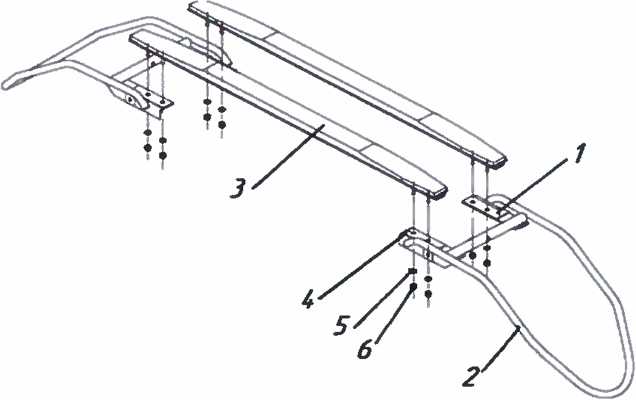

Токоприемник состоит из следующих частей (рисунок 1.1):

- основания;

- системы подвижных рам;

- механизма подъема;

- узла верхнего:

- блок управления.

Все узлы и агрегаты токоприемника расположены на основании, которое на опорных изоляторах устанавливается на крыше вагона электропоезда.

Систему подвижных рам включает в себя нижнюю и верхнюю рамы и тяги – верхнюю и нижнюю. Рама нижняя подшипниковыми узлами соединяется с основанием и рамой верхней.

Рисунок 1.1 – Устройство токоприемника: 1 – основание; 2 — пневматический модуль; 3 – тяга нижняя; 4, 25 – щека; 5 – рычаг; 6, 16, 27 – рама нижняя; 7, 14 — рама верхняя; 8 – воздухопровод; 9, 12 – шунт соединительный; 10 — полоз; 11, 19 – тяга поперечная; 13 – вилка верхней тяги; 15 – тяга верхняя; 17 – колодка; 18 – вилка верхней тяги; 20 – угольная накладка; 21 — каретка; 22 – пневморессора; 23 – подъемный трос (тяга); 24 – кронштейн основания; 26 – ролик.

Механизм подъема состоит из пневморессоры, которая одним концом, через кронштейн, посредством двух подъемных тяг (тросов) связана с нижней рамой, а другим жестко закреплена на кронштейне основания. Узел верхний состоит из штанги и полоза. Штанга установлена в поперечине верхней рамы и через рычаг соединена с тягой верхней. Блок управления состоит из электропневматического и пневматического модуля, электрических и соединительных элементов. Электропневматический модуль установлен в кузове вагона, пневматический – на основании токоприемника. Электрическая связь узла верхнего с системой подвижных рам и основанием осуществляется шунтами.

Токоприемник типа ЛА 19-СЭТ 160 1200, в зависимости от условий применения, выпускается в различных исполнениях, которые, в соответствии с требованиями Технического задания имеют обозначение ЛА 19-XX-YY-СЭТ 160 1200, где:

- XX – тип полоза:

- 11- полоз П-09;

- 12 – полоз П-10;

- 13 – полоз П-10-10;

- YY – исполнение токоприемника.

На электропоезде применяются токоприемники исполнения -00, -10, -20, -30, -40 и -50 (подробно, перечень различий в исполнений токоприемников устанавливаемых на электропоезд, приведен в таблицах 1.2, 1.3).

В соответствии с требованиями Технического задания, обозначение токоприемника указывается в формуляре СЭТР.685121.019 ФО и записывается следующим образом:

«Наименование изделия – Токоприемник ЛА 19-СЭТ 160 1200.

Обозначение – Токоприемник ЛА 19-XX-YY-CЭT 160 1200 СЭТР.685121.019 ТУ».

Перечень различий в исполнении токоприемников -00 и -10

Таблица 1.2 – Перечень различий в исполнении токоприемников -00 и -10, устанавливаемых на электропоезде

| Номер токоприемника | 01…41 | 42…51 | 52…63 | 68…77 | 84, 89…103 | 107…109 | 110…131 |

| Исполнение токоприемника | -00 | -10 | |||||

| Полоз: | |||||||

| – П-09 | • | • | |||||

| – П-10-10 | • | • | • | • | • | ||

| Система подъема рам: | |||||||

| Трос АТ-160-019.0900 + Пневморессора АТ-160-000.0700 + Ролик АТ-160-000.0350 | • | • | • | • | • | • | • |

| Блок пневматический: | |||||||

| АТ-160-019.2000 | • | ||||||

| АТ-160-019.2000-10 | • | • | • | • | • | • | |

| Блок электропневматический: | |||||||

| СЭТР-685121-019-1100 | • | ||||||

| СЭТР-685121-019-1200 | • | • | • | • | • | • | |

| Рама верхняя, тяга верхняя, основание: | |||||||

| Рама АТ-160-019.0400 + тяга АТ-160-019.1000 + Основание АТ-160-000.0100 | • | • | • | • | • | • | • |

| Палец срезной: | |||||||

| АТ-160.019.0451-01 | • | • | • | • | • | • | • |

| Крылья: | |||||||

| АТ-160-019.1550 | • | • | • | • | • | • | • |

| АТ-160-019.1550-10 | • | • | • | • | • | • | • |

Перечень различий в исполнении токоприемников -20, -30, -40 и -50

Таблица 1.3 – Перечень различий в исполнении токоприемников -20, -30, -40 и -50, устанавливаемых на электропоезде

| Номер токоприемника | 132…163 | 166…271 | 272…296 | 297…302 | с 303 |

| Исполнение токоприемника | -20 | -30 | -40 | -50 | |

| Полоз: | |||||

| П10 | • | • | • | • | • |

| П10-10 | |||||

| Система подъема рам: | |||||

| Трос АТ-160-019.0900-10 + Пневморессора АТ-160-000.0700-10 + Ролик АТ-160-000.0350 | • | • | |||

| Трос АТ-160-019.0900-20 + Пневморессора АТ-160-000.0700-10 + Ролик АТ-160-000.0350-10 | • | • | • | ||

| Блок пневматический: | |||||

| АТ-160-019.2000-10 | • | • | • | ||

| АТ-160-019.2000-20 | • | • | |||

| Блок электропневматический: | |||||

| СЭТР-685121-019-1200 | • | • | • | ||

| СЭТР-685121-019-1200-10 | • | ||||

| СЭТР-685121-019-1200-20 | • | ||||

| Рама верхняя, тяга верхняя, основание: | |||||

| Рама АТ -160-019.0400 + тяга АТ-160-019.1000 + Основание АТ-160-000. 0100 | • | • | |||

| Рама АТ-160-019.0400-10 + тяга АТ-160-019.1000-10 + Основание АТ-160-000.0100-10 | • | • | • | ||

| Палец срезной: | |||||

| АТ-160.019.0451-01 | • | • | • | ||

| Крылья: | |||||

| АТ-160-019.1550 | • | • | • | • | • |

| АТ-160-019.1550-10 | • | • | • | • | • |

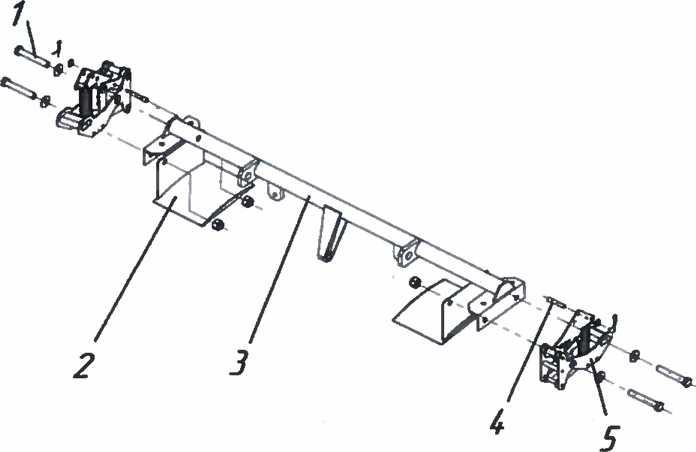

Основание

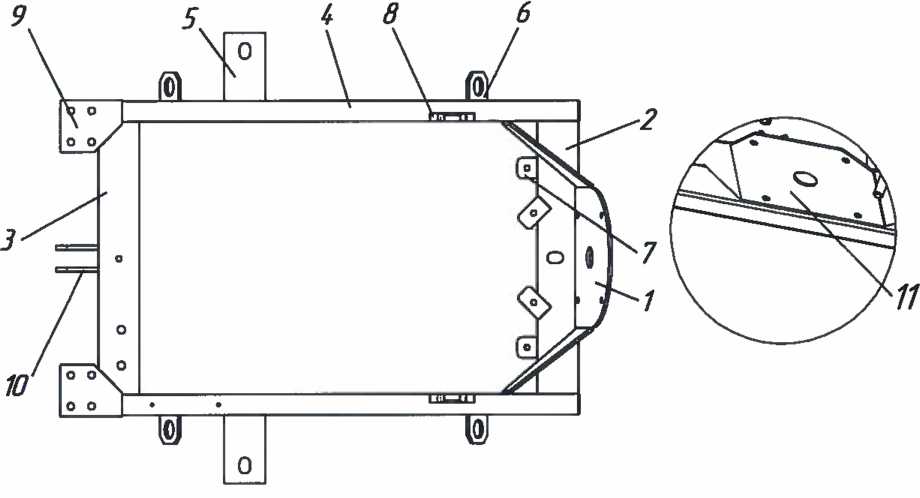

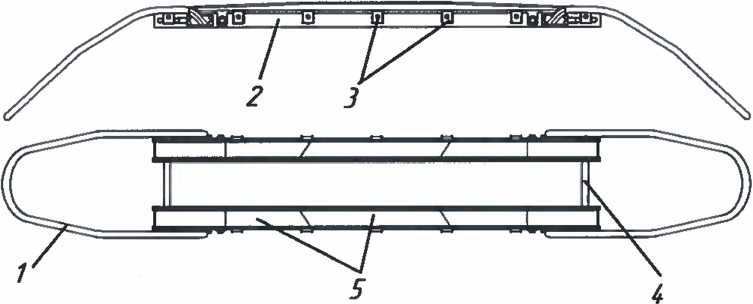

Основание предназначено для монтажа всех систем и механизмов токоприемника и его крепления через изоляторы к крыше вагона электропоезда. Основание для токоприемников различных исполнений отличается кронштейном пневморессоры (поз. 1 и 11, рисунок 1.2), форма которого зависит от ее типа (таблицы 1.2, 1.3, рисунок 1.8).

Основание представляет собой раму, сваренную из стальных труб прямоугольного сечения (две продольные балки, поперечная передняя балка и поперечная задняя балка). На основании имеются кронштейн пневморессоры и две стойки для шарнирного крепления нижней рамы. К продольным балкам приварены рымы для строповки токоприемника. На поперечной передней балке приварены две клеммы, которые предназначены для крепления шунтов, обеспечивающих электрическое соединение основания с рамой нижней. На поперечной задней балке приварены два уха установки нижней тяги и две контактной площадки для крепления кабелей силовой цепи электропоезда.

Рисунок 1.2 – Основание: 1, 11 – кронштейн превморессоры (варианты исполнения); 2 – поперечная передняя балка; 3 – поперечная задняя балка; 4 – продольная балка; 5 – лапа опорная; 6 – рым; 7 – клемма; 8 – стойка; 9 – контактная площадка; 10 – уши установки нижней тяги.

Система подвижных рам

Система подвижных рам предназначена для подъема верхнего узла из сложенного положения до контактного провода и восприятия действующих на верхний узел продольных и поперечных нагрузок. Система состоит из рам нижней и верхней, тяг нижней и верхней и подшипниковых узлов.

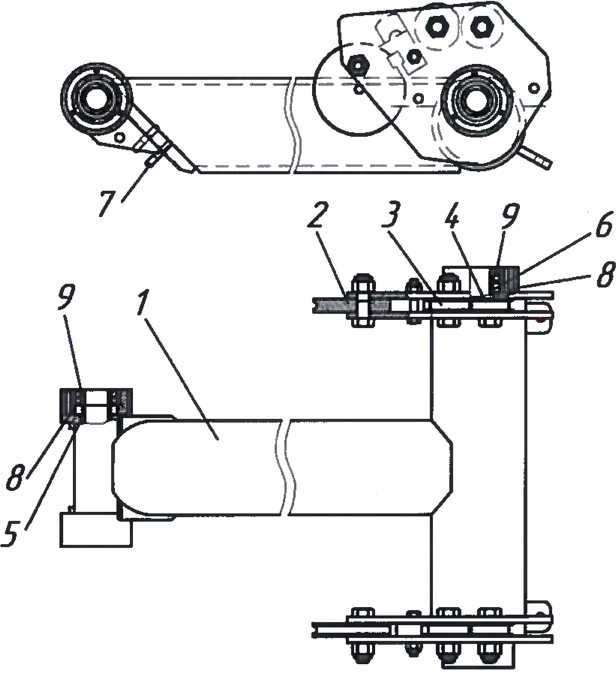

Рама нижняя

Рама нижняя (рисунок 1.3) представляет собой сварную конструкцию из труб и деталей, изготовленных из алюминиевого сплава. Она состоит из Т-образной рамы сварной конструкции, трех роликов (два меньшего диаметра и один большего), которые крепятся между щек рамы, стальных втулок, запрессованных в верхнюю и нижнюю поперечины рамы. В стальные втулки установлены подшипники. Подшипники самоустанавливающиеся, закрытого типа. Между подшипниками установлены распорные трубки. В колодку рамы ввернуты две шпильки для установки кронштейна верхней тяги.

В зависимости от исполнения пневморессоры, используются два варианта роликов большего диаметра (поз. 2, рисунок 1.3) – диаметром 100 мм (до токоприемника № 271) или 120 мм (с токоприемника № 272) (таблицы 1.2, 1.3, рисунок 1.8).

Рисунок 1.3 – Рама нижняя: 1 – рама нижняя; 2 – ролик большего диаметра; 3, 4 – ролики меньшего диаметра; 5, 6 – распорная втулка; 7 – шпилька; 8 – стальная втулка; 9 – подшипник.

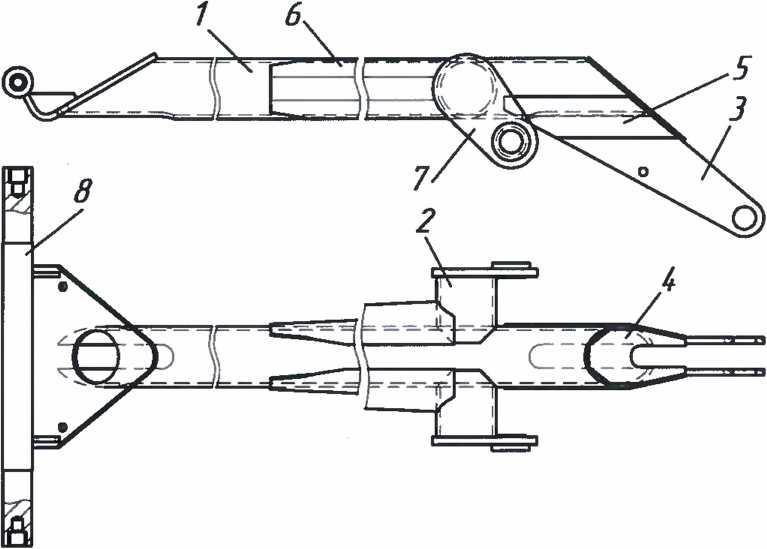

Рама верхняя

Рама верхняя представляет собой сварную конструкцию из труб и деталей, изготовленных из алюминиевого сплава. Она состоит из поперечины, на которую устанавливается верхний узел токоприемника, стрелы, усиленной накладками, двух щек, расположенных на консолях и предназначенных для шарнирного соединения рамы верхней и нижней, рычага с затыльником и укосинами. Через отверстие рычага верхняя рама соединяется с тягой нижней (рисунок 1.4).

Рама верхняя устанавливаемая на токоприемники до № 271 имеет длину на 20 мм больше, чем длина рамы верхней, устанавливаемой на токоприемники с № 272 (таблицы 1.2, 1.3).

Рисунок 1.4 – Рама верхняя: 1 – стрела; 2 – консоль; 3 – рычаг; 4 – затыльник; 5 – укосина; 6 – накладка; 7 – щека; 10 – поперечина.

Тяга нижняя

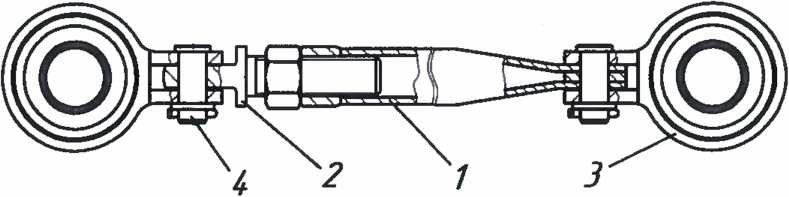

Тяга нижняя предназначена для обеспечения равномерности вертикальной траектории подъема верхнего узла и состоит из штанги, в один конец которой ввернута петля, и двух корпусов для подшипников, соединенных с петлей и вторым концом штангой пальцами. Через один корпус тяга соединена с рамой верхней, а через второй – с основанием токоприемника (рисунок 1.5).

Рисунок 1.5 – Тяга нижняя: 1 – штанга; 2 – петля; 3 – корпус; 4 – палец.

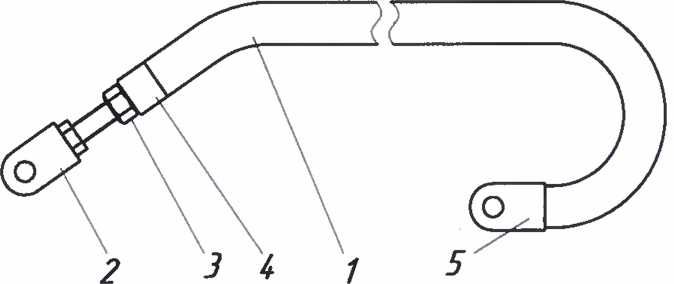

Тяга верхняя

Тяга верхняя предназначена для удержания верхнего узла токоприемника в горизонтальном положении. Она представляет собой изогнутую стальную трубу с вилкой на одном конце и резьбовой бобышкой на другом. В резьбовую бобышку ввернута вилка с контргайкой. Соединение тяги верхней с рамой нижней и вилки с рычагом штанги в сборе верхнего узла осуществляется через втулки, зажатые в тяге и вилках гайками и установленные на подшипники скольжения, запрессованные в рычаг штанги в сборе (рисунок 1.6).

Тяга верхняя устанавливаемая на токоприемники до № 271 имеет длину на 20 мм больше, чем длина тяги верхней, устанавливаемой на токоприемники с № 272 (таблицы 1.2, 1.3).

Рисунок 1.6 – Тяга верхняя: 1 – стальная труба; 2 – вилка; 3 – контргайка; 4 – бобышка; 5 вилка.

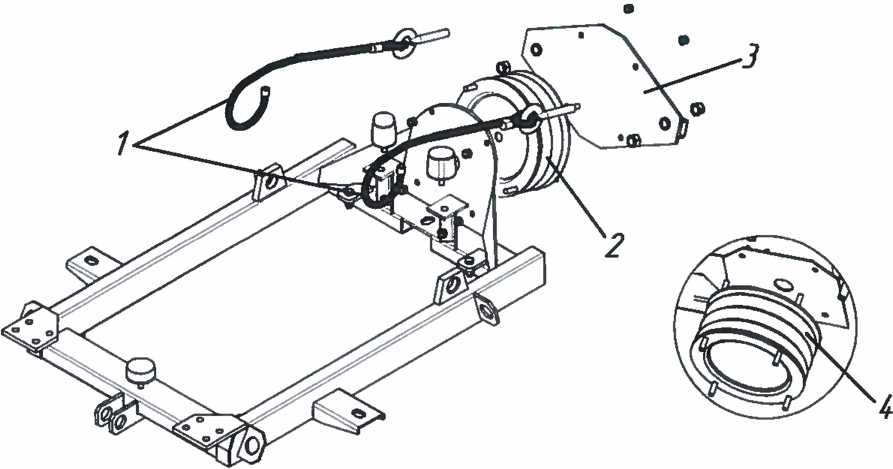

Механизм подъема

Механизм подъема предназначен для подъема с помощью системы подвижных рам верхнего узла и прижатия полоза к контактному проводу с заданным усилием (рисунки 1.1 и 1.7). Механизм подъема включает в себя пневморессору и два троса (тяги) подъемных. В полости пневморессоры расположен Z-образный складной шток. Один конец каждого из тросов соединен с кронштейном пневморессоры, а другой закреплён на щеке рамы нижней, болтами с гайками и шайбами. Управление пневморессорой выполняется посредством электропневматического блока.

На токоприемниках до № 131 применялись пневморессоры с двумя ребрами жесткости и тросы (тяги) подъемные импортного производства. На токоприемниках с № 132 применяются пневморессоры с одним ребром жесткости и тросы (тяги) подъемные отечественного производства. На токоприемниках с № 272, в связи с изменением конструкции роликов большего диаметра (пункт 1.2.3.1, поз. 2 рисунка 1.3) изменены тросы (тяги) подъемные увеличенной толшины.

Рисунок 1.7 – Механизм подъема: 1 – трос (тяга) подъемный; 2, 4 – пневморессора (варианты исполнения); 3 – кронштейн пневморессоры.

При подаче воздуха в пневморессору она раздвигается, натягивая тросы (тяги) подъема, усилие от которых передается на ролики нижней рамы. Ролики расположены таким образом, что образуют переменную длину от точки касания троса до оси поворота нижней рамы. Таким образом, достигается равномерное статическое нажатие полоза на контактный провод.

Узел верхний

Узел верхний предназначен для съема тока с контактного провода и дополнительного подрессоривания полоза относительно конца верхней подвижной рамы (рисунки 1.8, 1.9 и 1.10). Он состоит из штанги в сборе и полоза. Штанга в сборе является основной несущей частью верхнего узла. К штанге двумя болтами крепятся демпфирующие элементы – каретки. На каретках, на срезных пальцах установлен полоз. В средней части штанги расположен рычаг, к которому шарнирно крепится полоз П-09, (П-10 или П-10-10). К кронштейнам штанги крепятся дефлекторы (крылья). Дефлекторы (крылья) имеют два варианта исполнения (таблицы 1.2, 1.3) – левый и правый, и невзаимозаменяемые.

Полоз состоит из двух рогов, к которым крепятся две угольные вставки (токосъемные элементы):

- СДС 574.700КЦ для полоза П-09 (на токоприемниках №№ 01 …51);

- «Хоффманн» SК-694 для полоза П-10-10 (на токоприемниках №№ 52… 131);

- «Хоффманн» SK-2123 для полоза П-10 (на токоприемниках с № 132).

Рисунок 1.8 – Узел верхний: 1 – болт M12; 2 – дефлектор (крыло); 3 – штанга; 4 – палец срезной; 5 – каретка.

Рисунок 1.9 – Полоз П-10 (П-10-10): 1,4- подложка медная; 2 – рог; 3 – вставка; 5 – шайба; 6 – гайка М8.

Рисунок 1.10 – Полоз П-09: 1 – рог; 2 – корпус; 3 – прижим; 4 – перемычка; 5 – элементы токосъема

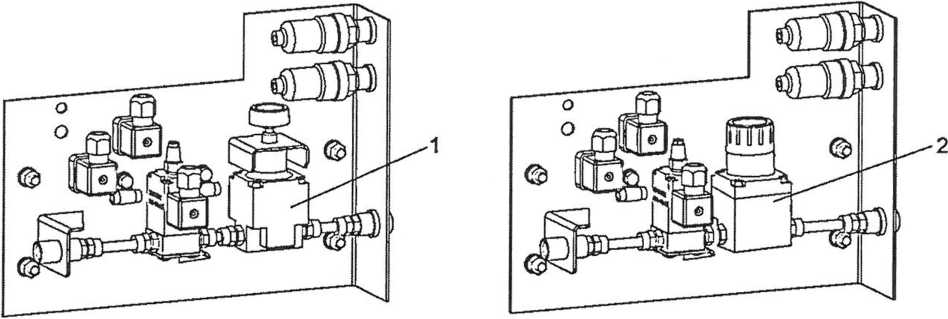

Блок верхний

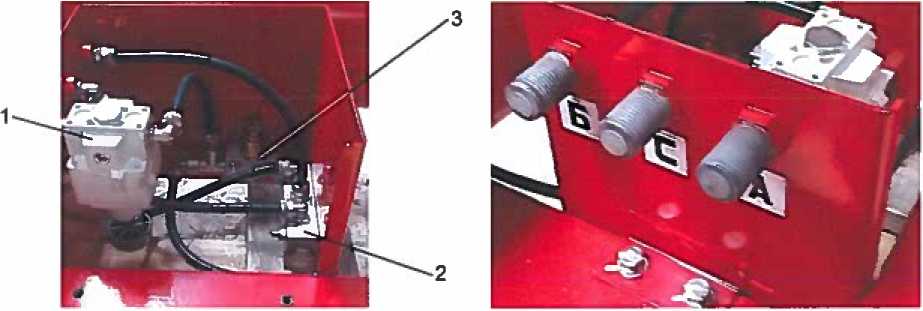

Блок верхний состоит из пневматического и электропневматического модуля. Пневматический модуль устанавливается на раме токоприемника. На токоприемниках до № 296 он включает в себя регулятор давления IR2010-F02-L, пневмодроссель RFO-344-1/4, коллектор 3053 3/8-3L-1/4 и три штуцера подвода воздуха из магистралей «А», «С» и «Б» (рисунок 1.11).

Рисунок 1.11 – Пневматический модуль токоприемников до №296: 1 – регулятор давления IR2010-F02-L; 2 – коллектор 3053 3/8-3L-1/4; 3 – пневмодроссель RFO-344-1/4.

На токоприемниках с № 297 регулятор давления перенесен с пневматического модуля на блок электропневматических приборов (рисунок 1.12).

Рисунок 1.12 – Пневматический модуль для токоприемников с №297: 1 – коллектор 3053 3/8-3L-1/4; 2 – пневмодроссель RFO-344-1/4.

Пневмодроссель игольчатого типа, без обратного клапана RFO-344-1/4 предназначен для регулировки расхода воздуха и скорости наполнения сжатым воздухом пневморессоры. Регулировка пневмодросселя производится винтом. Действует в обоих направлениях (рисунок 1.13).

Рисунок 1.13 – Пневмодроссель без обратного клапана типа RFO-344-1/4

Коллектор на три выхода типа 3053 3/8-3L-1/4 обеспечивает распределение потоков сжатого воздуха (рисунок 1.14).

Рисунок 1.14 – Коллектор на три выхода типа 3053 3/8-3L-1/4

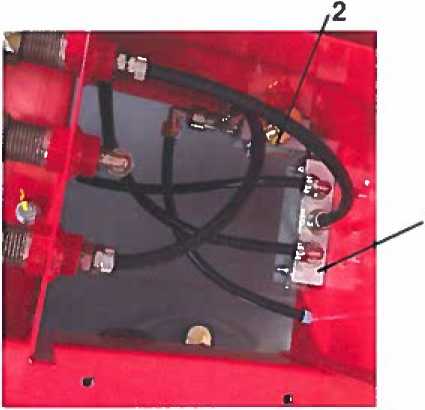

Блок электропневматический

Блок электропневматический установлен в потолочном пространстве кузова вагона и предназначен для управления работой токоприемника, и состоит из пневматических, электропневматических и электрических компонентов и соединительных элементов. Блок управляет подачей воздуха к пневматическому модулю токоприемнику и формирования электрических сигналов аварийного состояния токоприемника. Блок установлен в кузове вагона.

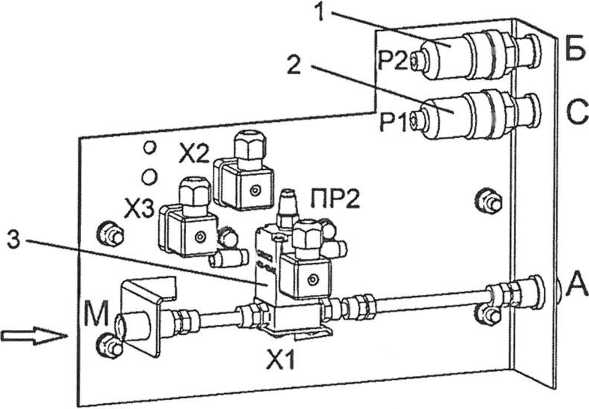

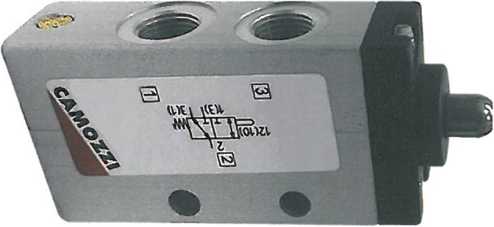

Блок электропневматический токоприемников до № 296 (рисунок 1.15) состоит из:

- пневмораспределителя типа 638-150 с глушителем;

- реле давления типа РМ11-NA;

- реле давления типа РМ11-NC.

Рисунок 1.15- Блок электропневматический для токоприемников до №296: 1 – реле давления типа PM11-NA; 2 – реле давления типа PM11-NC; 3 – распределитель типа 638-150 с глушителем.

На блоках электропневматических токоприемников №№ 297…302 введен регулятор давления типа IR2010-F02-L (IR2020-F02-L), а токоприемников с № 303 – PR104-M04-S01. Пневмораспределитель типа 638-150 и реле давления типа PM11-NA и типа PM11-NC остались без изменений (рисунок 1.16).

Рисунок 1.16- Блоки электропневматические для токоприемников с №297: 1 – регулятор давления типа IR2010-F02-L (IR2020-F02-L); 2 – регулятор давления типа PR104-M-04-S01.

Блоки электропневматические с регуляторами давления типа IR2010-F02-L (IR2020-F02-L) или PR104-M04-S01 взаимозаменяемые. Электропневматический распределитель прямого действия типа 638-150, нормально закрытый, предназначен для управления подачей сжатого воздуха к пневматическому модулю токоприемника при получении электрического сигнала от системы управления (рисунок 1.17).

Рисунок 1.17 – Электропневматический распределитель 638-150

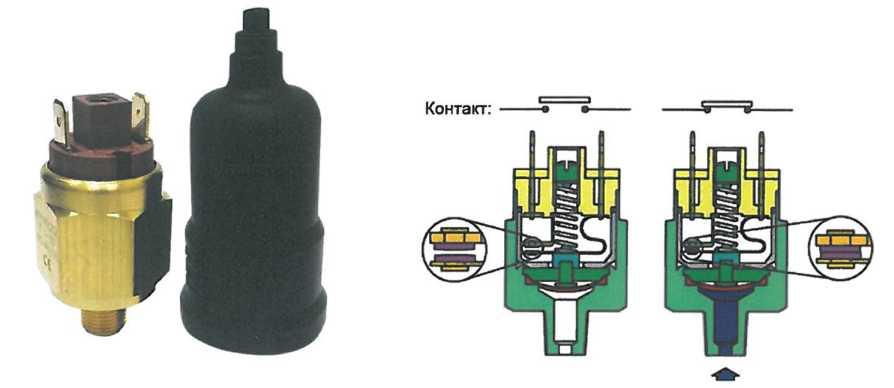

Регулируемое реле давления PM11-NA (Р2) с нормально разомкнутым электрическим контактом предназначено для подачи сигнала в систему управления электропоездом информации об изломе верхнего узла токоприемника. Электрический контакт замыкается, когда давление достигает требуемого значения. При отсутствии заданного давления контакты реле разомкнуты. Требуемое значение давления устанавливается регулировочным винтом (рисунок 1.18).

Рисунок 1.18- Реле давления типа РМ11-NA

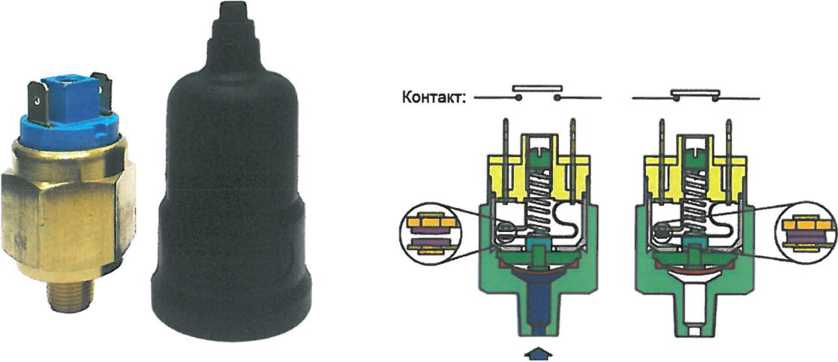

Регулируемое реле давления PM11-NC (Р1) с нормально замкнутым электрическим контактом предназначено для подачи сигнала в систему управления электропоездом информации о превышении высоты подъема токоприемника. Электрический контакт размыкается, когда давление достигает требуемого значения. При отсутствии заданного давления контакты реле замкнуты. Требуемое значение давления устанавливается регулировочным винтом (рисунок 1.19).

Рисунок 1.19 – Реле давления типа РМ11-NC

Для предохранения токоприемника от подъема выше допустимой величины (более 7000 мм от уровня головки рельса), на раме установлен пневмораспределитель с механическим управлением типа 338-945 (рисунок 1.20).

При превышении максимальной высоты подъема, рычаг нижней поперечины нижней рамы токоприемника воздействует на пневмораспределитель, который открывает проход сжатого воздуха в магистраль «С» и к реле давления Р1.

Рисунок 1.20 – Пневмораспределитель с механическим управлением типа 338-945

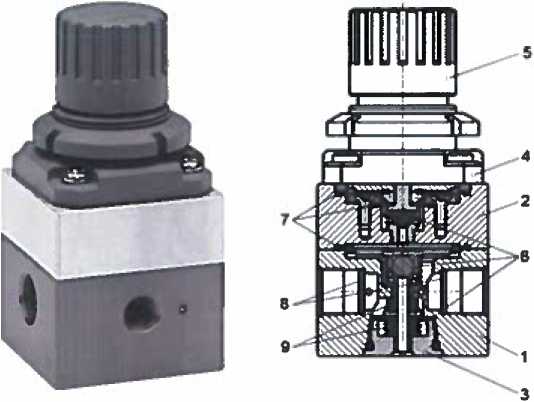

Прецизионный регулятор давления типа IR2010-F02-L или IR2020-F02-L с ручным управлением предназначен для понижения давления сжатого воздуха и поддержания его на заданном уровне с высокой точностью (рисунок 1.21) с целью регулировки контактного нажатия полоза. Регулятор типа IR2010-F02-L обеспечивает регулировку давления в пределах 0,005 – 0,4 МПа (0,05 – 4,07 кгс/см2). Регулятор типа IR2010-F02-L обеспечивает регулировку давления в пределах 0,005 – 0,8 МПа (0,05 – 8,15 кгс/см2). На заводе-изготовителе, при регулировке токоприемника выставляется величина 0,18 МПа (1,83 кгс/см2).

Рисунок 1.21 – Регуляторы давления IR2010-F02-L (IR2020-F02-L): 1,2, 3 – мембраны; 4 – клапан; 5 – демпфер; 6 – прокладка.

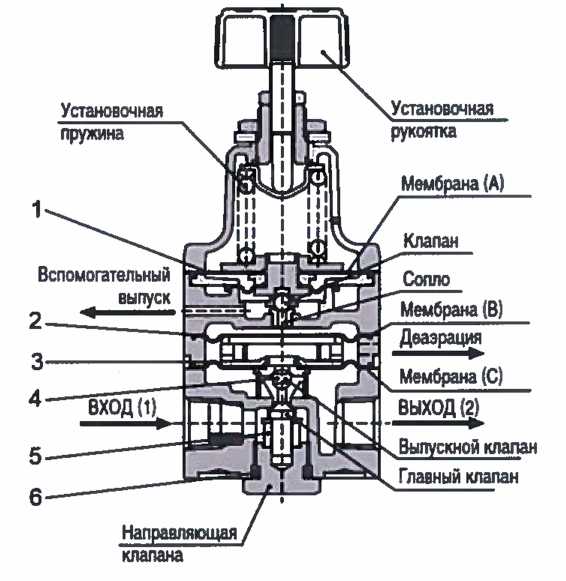

Прецизионный регулятор давления типа PR104-M04-S01 с ручным управлением предназначен для понижения давления сжатого воздуха и поддержания его на заданном уровне с высокой точностью (рисунок 1.22). Регулятор типа PR104-M04-S01 обеспечивает регулировку давления в пределах 0,005 – 0,4 МПа (0,05 – 4,07 кгс/см2)

Регулятор работает по принципу балансировки напряжения трех мембран, что позволяет реагировать даже на малейшие изменения давления во время работы. Избыточное давление сбрасывается регулятором.

Рисунок 1.22 – Прецизионный регулятор давления типа PR104-M04-S01: 1 — корпус; 2 – промежуточный корпус; 3 – заглушка клапана; 4 – крышка; 5 – крышка регулятора; 6 — пружина; 7 – мембрана; 8 – фильтры; 9 – уплотнения.

Работа

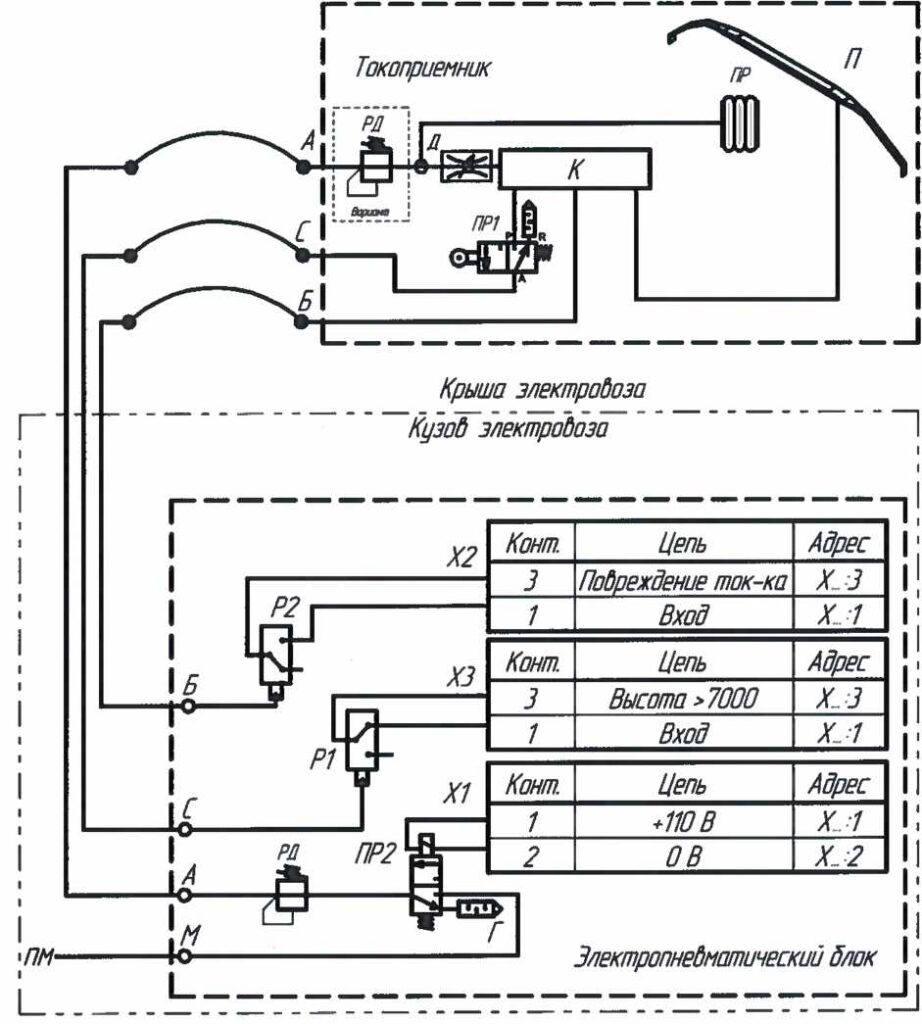

При наличии команды о подъеме токоприемника, МПСУиД подает питание на электропневматический распределитель ПР2, который открывает проход сжатого воздуха из магистрали «М» (питательная магистраль) в магистраль «А» (рисунок 1.23).

Из магистрали «А», через регулятор давления РД, сжатый воздух поступает к пневморессоре ПР и через пневмодроссель Д в коллектор К. Из коллектора сжатый воздух поступает к верхнему узлу (узлу токосъема), а также к пневмораспределителю ПР1 и в магистраль «Б» к реле давления Р2. При этом, контакты реле давления Р2 замыкаются и формируют в МПСУиД сигнал «Контроль пневматики ТКП».

При повреждении верхнего узла, происходит излом пустотелых валиков (пальцев срезных) и воздух из коллектора, магистрали «Б» и реле Р2, не успевая пополнятся через пневмодроссель Д, выходит в атмосферу. При этом контакты реле давления Р2 размыкаются и в МПСУиД снимается сигнал «Контроль пневматики ТКП», и снимается питание с электропневматического пневмораспределителя ПР2.

При превышении максимальной высоты подъема, рычаг нижней поперечины нижней рамы токоприемника воздействует на пневмораспределитель ПР1, который, через контроллер, соединяет магистраль «А» с магистралью «С» и реле давления Р1. При этом контакты реле давления Р1 размыкаются и в МПСУиД снимается сигнал «Контроль высоты подъема» и снимается питание с электропневматического пневмораспределителя ПР2.

Рисунок 1.23 – Схема пневмоэлектрическая принципиальная: А, Б, С – магистрали; Д – пневмодроссель; К – коллектор; М – питательная магистраль; П – полоз (верхний узел): ПР1 – пневмораспределитель с механическим управлением; ПР2 – электропневматический пневмораспределитель; P1, Р2 – реле давления; X1, Х2, Х3 – разъемы электрические.