Кран машиниста 345 с дистанционным управлением (кран машиниста) предназначен для реализации:

- управления давлением сжатого воздуха в тормозной магистрали (ТМ) посредством дистанционного управления;

- экстренного торможения по сигналу системы управления электропоезда;

- передачи в систему управления электропоезда информации о применении экстренного торможения (посредством контроллера крана машиниста);

- передачи диагностической информации в систему управления электропоезда о состоянии блокировки тормозов и положениях ручек разобщительных кранов исполнительного блока.

Управление краном машиниста 345 пневматическое и осуществляется дистанционно, посредством контроллера, установленного на пульте управления, в рабочей зоне машиниста.

Основные технические данные крана машиниста приведены в таблице 3.1

Таблица 3.1 – Основные технические данные крана машиниста

| Наименование параметра | Значение |

| Рабочее давление сжатого воздуха в питательной магистрали, МПа | 0,83-0,98 |

| Номинальное напряжение питания, В: | |

| – вентилей электропневматических ЭПВН (мощность 4,2 Вт); | 110 +25/-30% |

| – датчика давления (ток потребления 10-15 мА); | 15 |

| – крана разобщительного с диагностикой (ток потребления 10-15 мА) | 15 |

| Коммутационная способность микропереключателя контроллера при 100 В постоянного тока, А | 0,15 |

| Давление сжатого воздуха в тормозной магистрали в положении рукоятки управления контроллером II «Поездное» (зарядное давление) МПа | 0,50 ±0,01 |

| Автоматическое поддержание установленного зарядного давления в тормозной магистрали (0,51 ±0.01) МПа при создании искусственной утечки, не более | ±0,015 |

| Изменение, в течение 180 с, установившегося давления в ТМ в положении рукоятки управления контроллером IV «Перекрыта с питанием» после ступени торможения, МПа, не более | ±0,01 |

| Время снижения давления в тормозной магистрали при служебной торможении от 0,49 МПа до 0,39 МПа, с | 4-5 |

| Время снижения давления в тормозной магистрали при экстренном торможении от 0,49 МПа до 0,15 МПа, с, не более | 3 |

| Время снижения давления в тормозной магистрали при снятии напряжения с ЭПВН2 с 0,49 МПа до 0,15 МПа, с, не более | 3 |

| Предельное значение рабочих температур, не влияющее на работоспособность крана машиниста | от плюс 45 до минус 50 °C |

Устройство

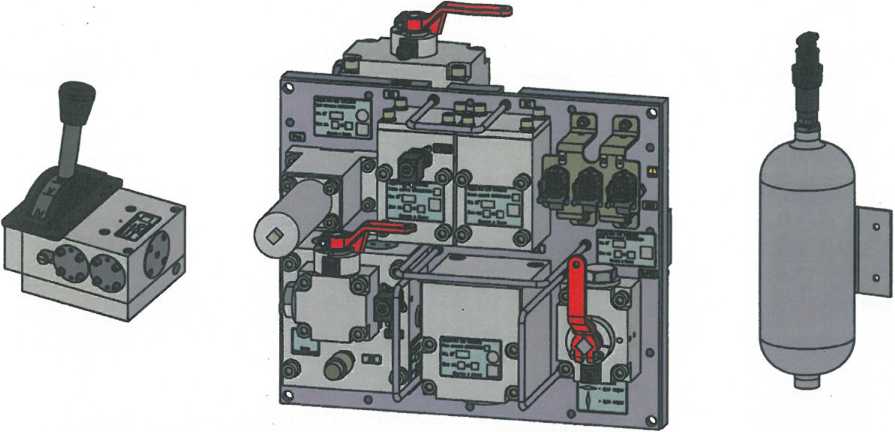

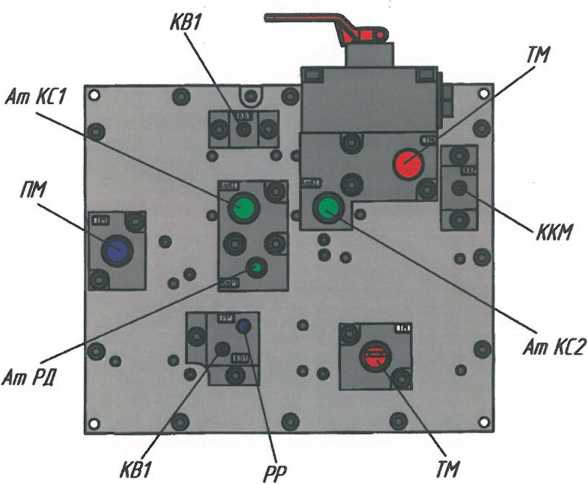

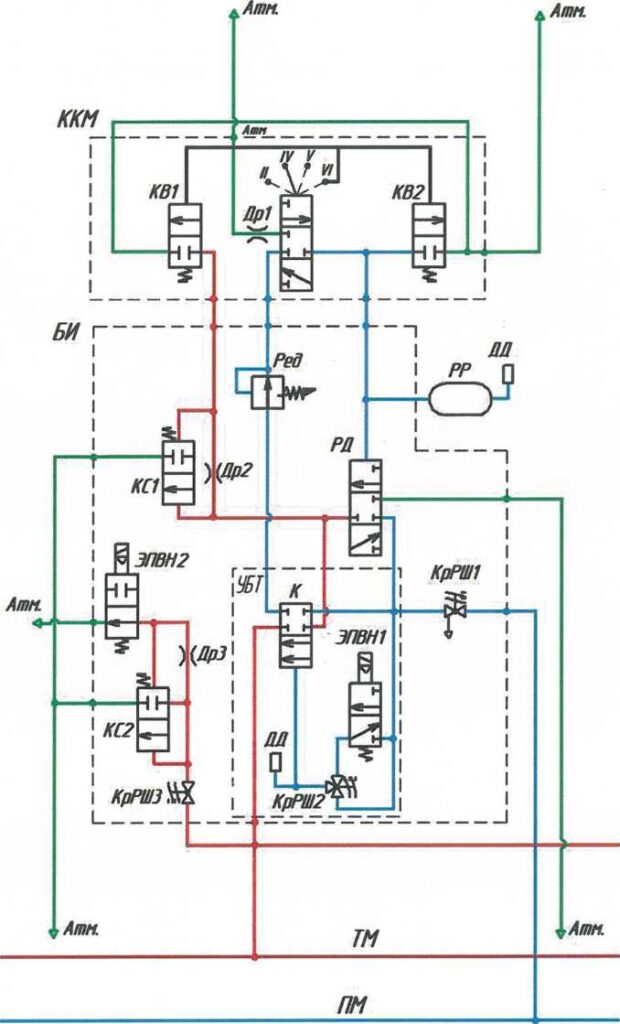

Кран машиниста состоит из (рисунок 3.1):

- контроллера крана машиниста (ККМ);

- исполнительного блока (БИ);

- рабочего резервуара объемом 2 л (РР).

Контроллер крана машиниста установлен на пульте управления, в рабочей зоне машиниста, исполнительный блок и рабочий резервуар в пульте управления.

Рисунок 3.1 – Основные компоненты крана машиниста (слева-направо -контроллер крана машиниста, исполнительный блок и рабочий резервуар)

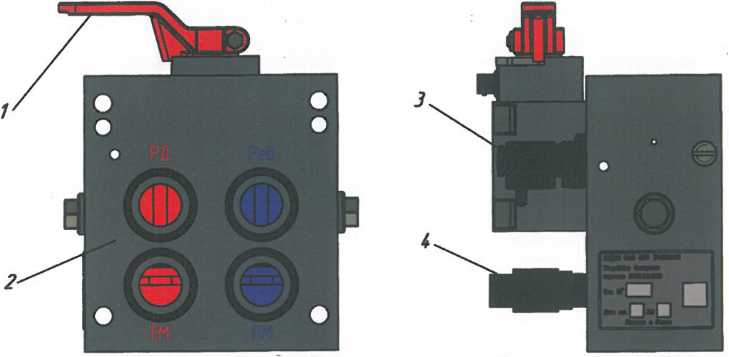

Контроллера крана машиниста

Контроллер крана машиниста состоит из:

- кронштейна (кронштейн-плиты);

- блока микропереключателей;

- модуля пневматического;

- фальш-панели;

- рукоятки управления.

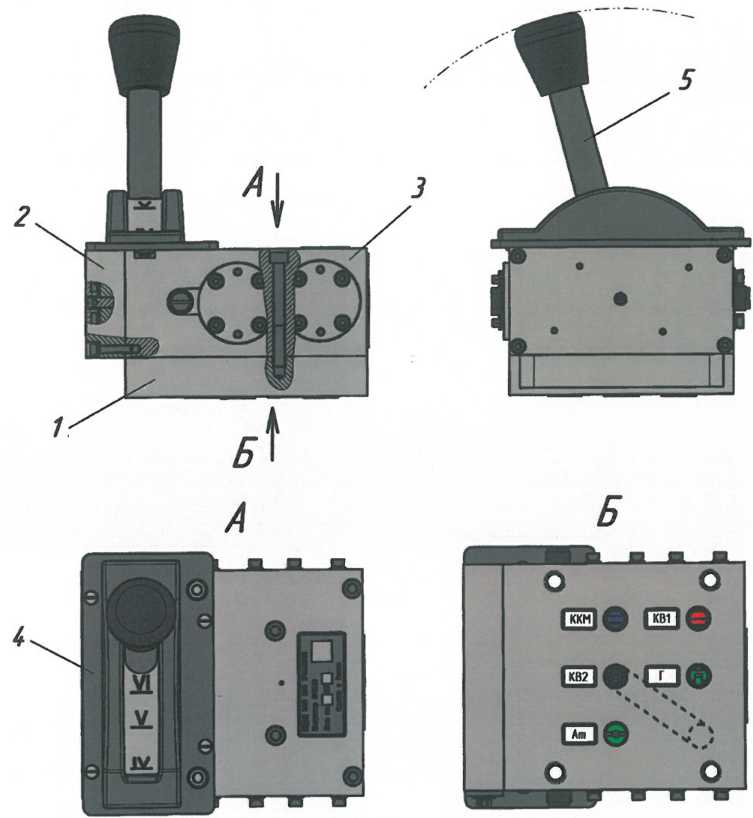

Внешний вид контроллера крана машиниста и его составные элементы приведены на рисунок 3.2.

Все элементы контроллера крана машиниста смонтированы на кронштейне (кронштейн-плите). В нижней части кронштейна имеется 5 каналов со штуцерами крепления трубопроводов. Канал «Ат» – канал атмосферного клапана с дроссельным отверстием 0,75 мм. Канал «ККМ» -канал подачи сжатого воздуха к питательному клапану из питательной магистрали. Канал «КВ1» – канал подачи сжатого воздуха от ТМ к возбудительному клапану КВ 1. Канал «КВ2» – канал подачи сжатого воздуха от контроллера крана машиниста (от возбудительного клапана КВ2) к рабочему резервуару РР и реле давления РД исполнительного блока. Канал «Г» – атмосферный канал возбудительных клапанов КВ1 и КВ2.

Рисунок 3.2 – Контроллер крана машиниста: 1 – кронштейн; 2 – блок микропереключателей; 3 – модуль пневматический; 4 – фальш-панель; 5 – рукоятка управления.

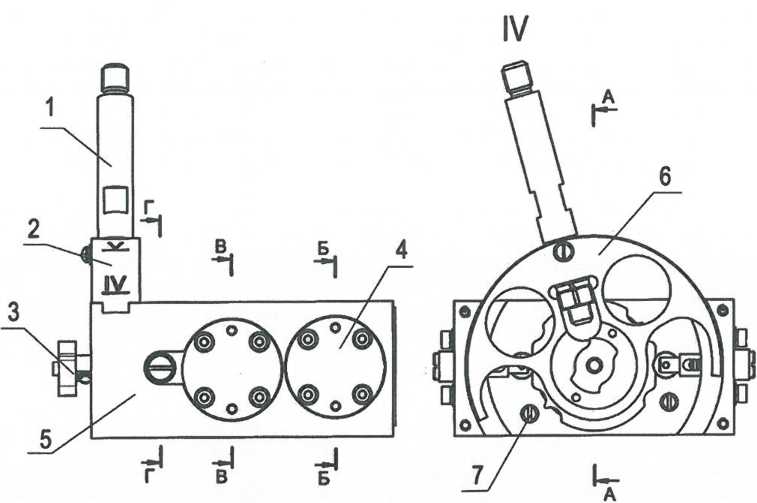

В модуле пневматическом расположены два возбудительных клапана КВ1 и КВ2, питательный клапан и атмосферный клапан с дроссельным отверстием (Др1) диаметром 0,75 мм. Дроссельное отверстие обеспечивает снижение давления в уравнительном объеме (уравнительная полость реле давления и рабочий резервуар РР) темпом служебного торможения при V положении ручки ККМ. Клапаны закрыты крышками. Клапаны прижаты к своим седлам пружинами сжатия. Открытие клапана происходит при механическом воздействии на него толкателя.

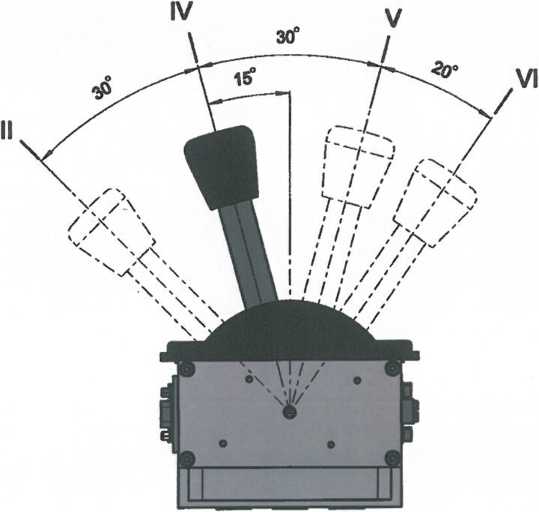

В средней части модуля пневматического установлен вращающийся во втулках вал с двумя рядами нажимных роликов. На удлиненном конце вала жестко закреплен фиксирующий диск и барабан, а также кулачек, для взаимодействия с микропереключателями. На барабане закреплена рукоятка управления контроллером. На лицевой стороне барабана установлен лимб с указанием положений рукоятки управления. Фиксирующий диск имеет выемки, взаимодействующими с установленными в модуле подпружиненными стопорящими роликами. Рукоятка управления контроллером имеет сегмент рабочей зоны 80° с четырьмя фиксированными положениями (рисунок 3.3):

- II – «Поездное положение»;

- IV – «Перекрыта с питанием»;

- V – «Служебное торможение»;

- VI – «Экстренное торможение».

Рисунок 3.3 – Рабочая зона рукоятки управления контроллером с указанием фиксированных позиций

Для перевода рукоятки управления контроллером из положения V в положение VI требуется дополнительное усилие, что исключает возможность случайной активации экстренного торможения электропоезда. При повороте рукоятки управления, кулачек воздействует на микропереключатели, и сигнал о положении рукоятки передается в систему управления электропоездом.

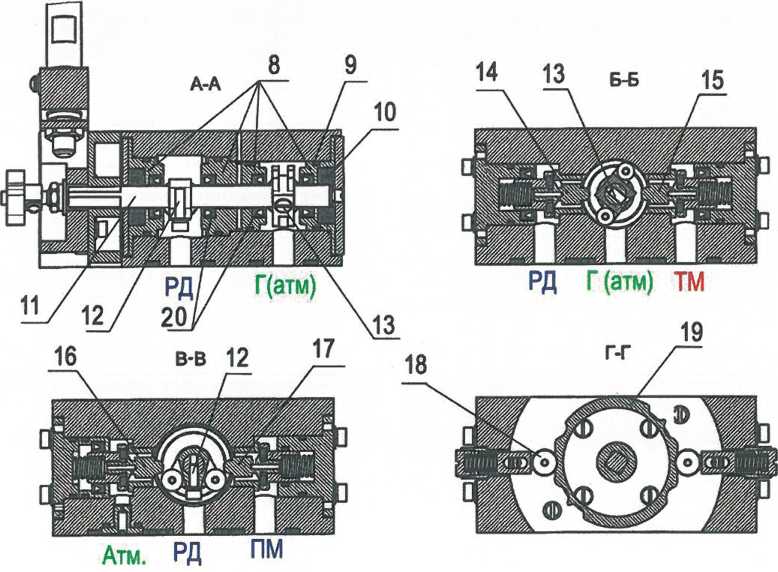

Устройство контроллера крана машиниста приведено на рисунке 3.4.

Рисунок 3.4 – Устройство контроллера крана машиниста (микропереключатели и кронштейн не показаны): 1 – рукоятка управления; 2 – лимб с указанием позиций; 3 – кулачек; 4 – крышка; 5 – корпус; 6 – барабан; 7 – упор-ограничитель; 8 – втулка; 9 – кольцо уплотнительное; 10 – уплотнение; 11 – вал; 12, 13 – эксцентрик; 14 – клапан возбудительный (КВ1); 15 – клапан возбудительный (КВ2); 16 – клапан атмосферный с дроссельным отверстием; 17 – клапан питательный; 18 -ролик стопорящий; 19-диск фиксирующий; 20 – манжета.

Блок исполнительный 345.20

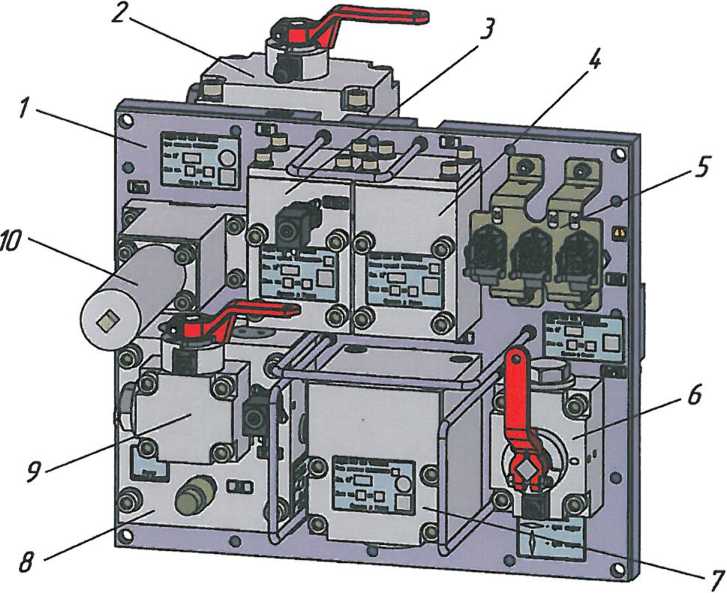

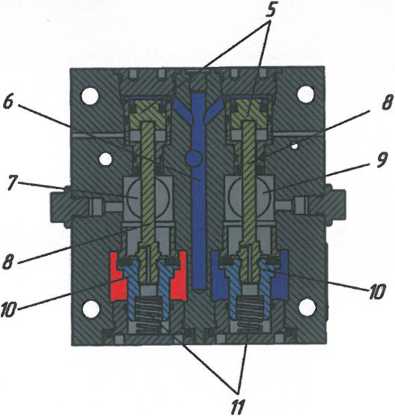

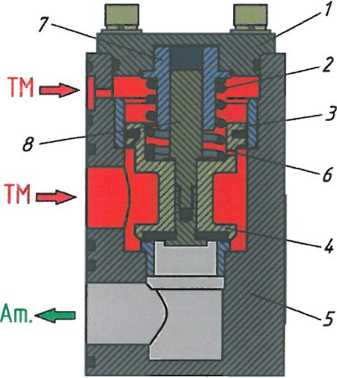

Блок исполнительный крана машиниста состоит из (рисунок 3.5):

- кронштейна (кронштейн-плиты);

- устройства блокировки тормозов 345.20.300 (УБТ);

- редуктора 345.20.400-1 (Ред);

- клапана срывного 345.20.500 или 345.20.500-1 (КС1);

- клапана срывного 345.20.500-01 или 345.20.500-1-10 (КС2);

- крана шарового разобщительного с диагностикой 043-1 (КрРШ1);

- крана шарового разобщительного с диагностикой 425.50-03 (КрРШ2);

- крана шарового разобщительного с диагностикой 026-01 (КрРШ3);

- реле давления ЕЗ11КМ.50 (РД);

- разъемов электропитания и диагностики.

Рисунок 3.5 – Блок исполнительный: 1 – кронштейн-плита; 2 – кран шаровой разобщительный КрРШ3; 3 – клапан срывной КС2; 4 – клапан срывной КС1; 5 – разъемы электропитания и диагностики; 6 – кран шаровой разобщительный КрРШ1; 7 – реле давления РД; 8 – устройство блокировки тормозов УБТ с датчиком давления ДД; 9 – кран шаровой разобщительный КрРШ2; 10 – редуктор РД.

Все составные части блока исполнительного собираются и устанавливаются на кронштейн-плите и сообщаются между собой через каналы в плите. На тыльной стороне плиты располагаются штуцеры подсоединения трубопроводов тормозной и питательной магистралей, штуцеры трубопроводов идущих к контроллеру крана машиниста и резервуару, штуцеры атмосферных каналов (рисунок 3.6). Кронштейн плита устанавливается в центральной тумбе пульта управления. Доступ к кронштейн-плите возможен через крышки, закрытые на четырехгранный ключ.

Рисунок 3.6 – Расположение штуцеров на тыльной стороне кронштейн-плиты

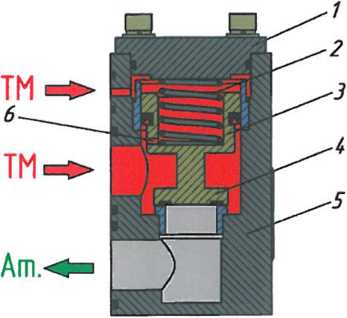

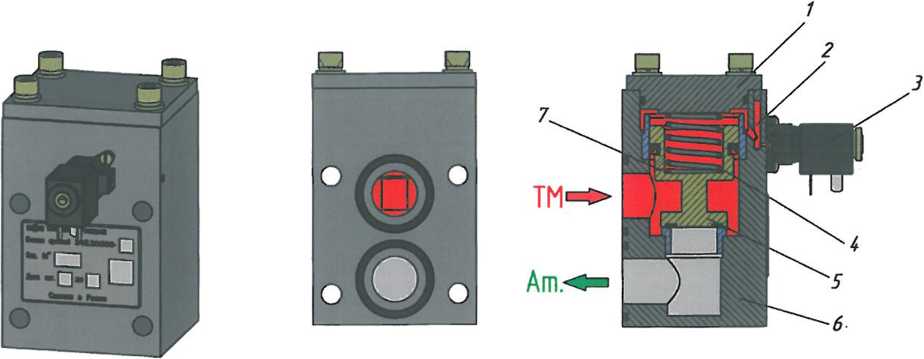

Устройство блокировки тормозов 345.20.300

Устройство блокировки тормозов (УБТ) обеспечивает разобщение реле давления (РД) от тормозной магистрали и редуктора (Ред) от питательной магистрали в нерабочей кабине управления электропоездом для исключения управления тормозами из данной кабины.

Устройство блокировки тормозов состоит из корпуса (рисунок 3.7). В корпусе размещены два поршня, жестко соединенные с впускными клапанами при помощи направляющих. Клапаны прижаты к своим седлам пружинами сжатия. Снаружи на корпусе установлен кран разобщительный шаровой (КрРШ2), датчик давления (ДД) и пневмораспределитель с электроуправлением (ЭПВН1). Положение рукоятки разобщительного крана КрРШ2 контролируется системой управления электропоездом.

При подаче напряжения от системы управления электропоездом на катушку пневмораспределителя открывается проход воздуха из питательной магистрали, через разобщительный кран КрРШ2, в центральный канал корпуса и оттуда в полости над поршнями. Поршни, под действием сжатого воздуха из питательной магистрали, через направляющие, отжимают впускные клапаны от седла, преодолевая усилие пружины. Перемещаясь вниз, впускные клапаны соединяют тормозную магистраль с реле давления (РД) и питательную магистраль с редуктором (Ред).

Рисунок 3.7 – Устройство блокировки тормозов 345.20.300: 1 – корпус; 2 – кран разобщительный шаровой КрРШ2; 3 – пневмораспределитель с электроуправлением; 7 – датчик давления; 5 – поршень; 6 – центральный канал корпуса; 7 – канал реле давления; 8 – направляющая; 9 – канал редуктора; 10 – клапан впускной; 11 – пружина сжатия.

Разобщительный кран КрРШ2 имеет два положения. При нахождении рукоятки крана в положение «Д», управление УБТ осуществляется дистанционно, путем подачи или снятия питания на ЭПВН1 при активации кабины. При переводе рукоятки крана КрРШ2 в положение «Р» происходит подача сжатого воздуха из питательной магистрали в центральный канал корпуса УБТ вне зависимости от положения ЭПВН1.

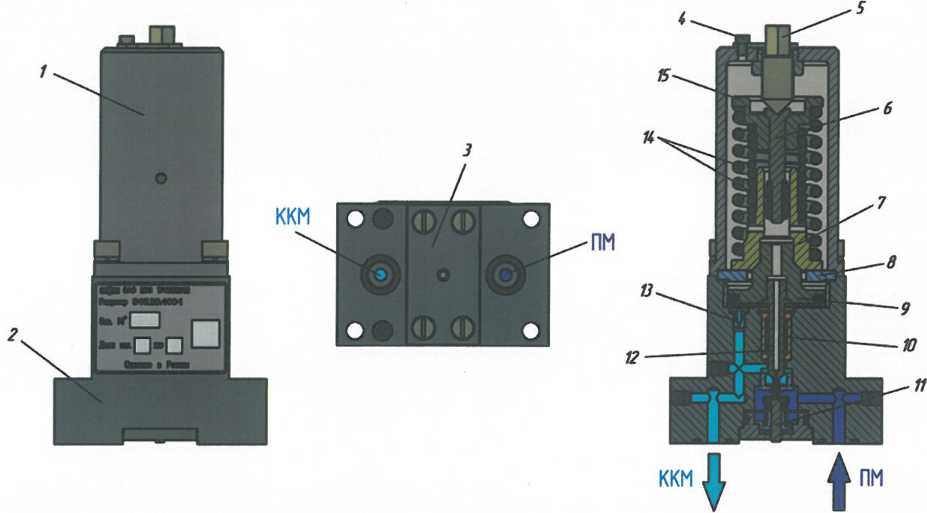

Редуктор 345.20.400-1

Редуктор (Ред) предназначен для поддержания заданного зарядного давления в уравнительной полости реле давления (РД) и рабочем резервуаре (РР) (рисунок 3.8).

Рисунок 3.8 – Редуктор 345.20.400-1: 1 – крышка; 2 – корпус; 3 – заглушка; 4 – болт стопорной планки; 5 – регулировочный винт; 6 – упорка; 7 – упор нижний; 8 – шайба; 9 – поршень; 10 – линейный подшипник; 11 – клапан питательный; 12 – хвостовик поршня; 13 – дроссель; 14 – пружины регулировочные; 15 – упор верхний.

Редуктор состоит из корпуса и крышки. На тыльной стороне корпуса расположены каналы подачи воздуха из питательной магистрали и канал выхода воздуха к уравнительной полости реле давления (РД) и рабочему резервуару (РР), через ККМ. Между корпусом и крышкой редуктора устанавливается поршень. Сверху на поршень через толкатель воздействует усилие регулировочных пружин, снизу, через дроссель, давление воздуха в уравнительном объеме (уравнительная полость РД и рабочий резервуар РР). В корпусе редуктора устанавливается питательный клапан, на который сверху действует усилие хвостовика поршня, снизу усилие пружины. Хвостовик поршня перемещается в линейном подшипнике. Под клапан, по каналам корпуса, подведен сжатый воздух из питательной магистрали. Регулировка редуктора типа 345.20.400-1 осуществляется вращением регулировочного винта и изменением усилия давления пружины на поршень. Регулировочный винт фиксируется стопорной планкой, закрепленной к крышке редуктора болтом.

Клапан срывной 345.20.500 (345.20.500-1)

Клапан срывной (КС1) обеспечивает дополнительную разрядку тормозной магистрали темпом экстренного торможения при переводе рукоятки контроллера крана машиниста (ККМ) в положение VI «Экстренное торможение». Клапан состоит из корпуса, в котором размещен поршень с клапаном (рисунок 3.9). Сверху на поршень действует пружина. В полости над и под поршнем подведено давление тормозной магистрали. Для уравнивания давления в полостях сверху и снизу поршня, в головке поршня выполнено дроссельное отверстие (Др2) диаметром 3 мм, в результате чего, поршень под действием пружины прижат к своему седлу. Корпус срывного клапана закрыт крышкой.

Рисунок 3.9 – Клапан срывной 345.20.500: 1 – крышка; 2 – пружина; 3 – поршень; 4 – клапан; 5 – корпус; 6 – дроссельное отверстие.

На блоках исполнительных крана машиниста выпуска 2019 г. устанавливается модернизированный клапан срывной 345.20.500-1. Поршень клапана снабжен штоком с направляющей, которая перемещается по втулке, запрессованной в крышку (рисунок 3.9а).

Рисунок 3.9а – Клапан срывной 345.20.500-1: 1 – крышка; 2 – пружина; 3 – поршень; 4 – клапан; 5 – корпус; 6 – дроссельное отверстие; 7 – втулка; 8 – шток с направляющей.

При постановке рукоятки контроллера крана машиниста (ККМ) в положение VI «Экстренное торможение», возбудительный клапан контроллера КВ1 соединяет полость над поршнем с атмосферой. Так как сжатый воздух из тормозной магистрали, через дроссельное отверстие, не успевает пополнять утечки из полости над поршнем, поршень под действием давления тормозной магистрали снизу, преодолевая усилие пружины, поднимается вверх и клапан, открывшись, соединяет ТМ с атмосферой. После снижения давления в тормозной магистрали до 0,15 МПа клапан под действием пружины опустится на седло и разрядка ТМ прекратится.

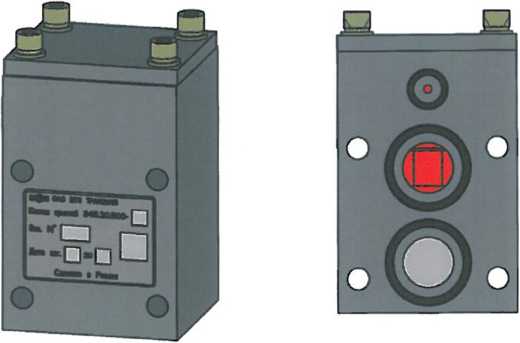

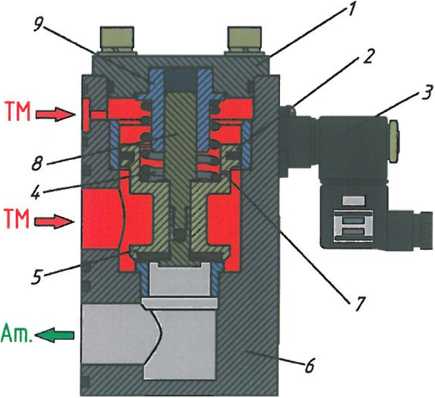

Клапан срывной 345.20.500-01 (345.20.500-1-01)

Клапан срывной (КС2) обеспечивает разрядку тормозной магистрали по команде от системы управления электропоездом при разрыве петли экстренного торможения непрямодействующего типа.

Клапан состоит из корпуса, в котором размещен поршень с клапаном (рисунок 3.10). Сверху на поршень действует пружина. Сверху и снизу на поршень действует давление тормозной магистрали, в результате чего, поршень под действием пружины прижат к своему седлу. В полость над поршнем давление тормозной магистрали поступает через дроссельное отверстие Др3 диаметром 0,8 мм. На корпусе клапана установлен пневмораспределитель с электроуправлением (ЭПВН2), сообщающий, при снятии питания, полость над поршнем с атмосферой.

Рисунок 3.10 – Клапан срывной 345.20.500-01: 1 – крышка; 2 – дроссельный канал; 3 – пневмораспределитель с электроуправлением 345.20.540; 4 – поршень; 5 – клапан; 6 – корпус; 7 – дроссельное отверстие Др3.

На блоках исполнительных крана машиниста выпуска с 2019 г. устанавливается модернизированный клапан срывной 345.20.500-1-01. Поршень клапана снабжен штоком с направляющей, которая перемещается по втулке, запрессованной в крышку. Пневмораспределитель 345.20.540 заменен на пневмораспределитель «Camozzi» A233-BC2-U76S01 (рисунок 3.10а).

Рисунок 3.10а-Клапан срывной 345.20.500-1-01: 1 – крышка; 2 – поршень; 3 – пневмораспределитель с электроуправлением A233-BC2-U76S01; 4 – пружина; 5 – клапан; 6 – корпус; 7 – дроссельное отверстие Др3; 8 – шток с направляющей; 9 – втулка.

При наличии питания на пневмораспределителе (ЭПВН2), давление тормозной магистрали в полости над поршнем и в полости под поршнем одинаковое. Поршень под действием пружины находится в нижнем положении и клапан закрыт. При снятии питания с катушки пневмораспределителя, полость над поршнем сообщается с атмосферой. Так как сжатый воздух из тормозной магистрали, через дроссельное отверстие, не успевает пополнять утечки из полости над поршнем, поршень под действием давления тормозной магистрали снизу, преодолевая усилие пружины, поднимается вверх и клапан, открывшись, соединяет ТМ с атмосферой.

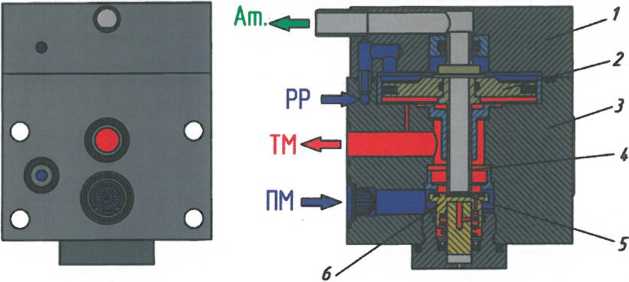

Реле давления Е311КМ.50

Реле давления (РД) предназначено для сравнения давления в рабочем резервуаре РР и тормозной магистрали и поддержании зарядного давления в тормозной магистрали при II и IV положениях рукоятки контроллера крана машиниста. При V положении рукоятки контроллера, реле давления обеспечивает разрядку тормозной магистрали темпом служебного торможения, а при VI положении – производит разрядку тормозной магистрали темпом экстренного торможения.

Реле давления состоит из корпуса с крышкой (рисунок 3.11). Внутри корпуса размещен питательный клапан и поршень с хвостовиком. Клапан под действием пружины прижат к своему седлу. Пространство над поршнем, внутренними каналами связано с рабочим резервуаром (РР) и является управляющей полостью. Снизу на поршень, через дроссельный канал в корпусе, действует давление тормозной магистрали. Хвостовик поршня, упираясь в питательный клапан, образует атмосферный клапан.

Рисунок 3.11 – Реле давления Е311КМ.50: 1 – крышка; 2 – поршень; 3 – корпус; 4 – хвостовик поршня; 5 – атмосферный клапан; 6 – питательный клапан.

При II и IV положениях рукоятки контроллера крана машиниста, давление в управляющей полости (полость над поршнем) соответствует зарядному давления в рабочем резервуаре. При снижении давления в тормозной магистрали (в полости под поршнем) из-за утечек, поршень, под давлением в управляющей полости, начинает движение вниз и своим хвостовиком отжимает питательный клапан от седла. При этом сжатый воздух из питательной магистрали начинает поступать в тормозную магистраль. При уравнивании давления в полости над поршнем и в полости под ним, питательный клапан закрывается под действием пружины.

При V положении рукоятки контроллера, происходит снижение давления в управляющей полости реле давления и поршень, под давлением тормозной магистрали перемещается вверх. При этом между хвостовиком поршня и клапаном открывается атмосферный клапан, и происходит разрядка ТМ в атмосферу темпом служебного торможения. При VI положении ручки контроллера, аналогичным образом происходит разрядка тормозной магистрали темпом экстренного торможения до давления 0,15 МПа.

Работа

После активации кабины управления, происходит включения устройства блокировки тормозов (УБТ), сжатый воздух из питательной магистрали поступает к редуктору (Ред), где величина его давления снижается до зарядного (0,50 ±0,01) МПа и далее поступает к питательному клапану контроллера крана машиниста (ККМ). А сжатый воздух из тормозной магистрали поступает к возбудительному клапану (КВ1) контроллера крана машиниста и срывному клапану (КС1) исполнительного блока (рисунок 3.12).

Во II положении рукоятки контроллера крана машиниста питательный клапан контроллера открыт, что обеспечивает наполнение сжатым воздухом зарядного давления управляющей полости реле давления (РД) и рабочего резервуара (РР). При этом через реле давления происходит зарядка тормозной магистрали до давления, на которое отрегулирован редуктор (Ред) (0,50 ±0,01) МПа. В дальнейшем реле давления (РД) поддерживает зарядное давление в тормозной магистрали.

Рисунок 3.12 – Пневматическая схема крана машиниста 345: БИ – блок исполнительный; ДД – датчик давления; Др1, Др2, Др3 – дроссельное отверстие; ККМ – контроллер крана машиниста; КВ1, КВ2 – клапан возбудительный; Ред – редуктор; КС1, КС2 – клапан срывной; РД – реле давления; РР – резервуар рабочий; КрРШ1, КрРШ2, КрРШ3 – кран разобщительный шаровой; ЭПВН1, ЭПВН2 – электропневматический вентиль; К – клапаны УБТ.

При переводе рукоятки контроллера крана машиниста (ККМ) в IV положение, все клапаны контроллера закрыты, что обеспечивает поддержание постоянного зарядного давления в уравнительной полости реле давления (РД) и рабочем резервуаре (РР), а соответственно и в тормозной магистрали, за счет плотности уравнительного объема. В случае наличия утечки воздуха из тормозной магистрали, поддержание в ней зарядного давления осуществляется реле давления (РД).

В V положении ручки крана машиниста, открывается атмосферный клапан контроллера крана машиниста, что обеспечивает снижение давления в управляющей полости реле давления (РД) и в рабочем резервуаре (РР) темпом служебного торможения, который обеспечивается дроссельным отверстием Др1 (0,75 мм) атмосферного клапана ККМ. Соответствующим темпом происходит снижение давления в тормозной магистрали через реле давления (РД).

При постановке рукоятки контроллера крана машиниста в положение VI, происходит открытие атмосферного клапана и возбудительных клапанов КВ 1 и КВ2 контроллера крана машиниста, что обеспечит снижение давления в управляющей полости реле давления (РД) и рабочем резервуаре (РР) и активацию срывного клапана (КС1). При этом произойдет разрядка тормозной магистрали темпом экстренного торможения двумя путями -через реле давления (РД) и срывной клапан (КС).

При экстренном торможении по команде системы управления электропоездом (разрыве петли экстренного торможения непрямодействующего типа), происходит деактивация (снятие питания) с пневмораспределителя ЭПВН2 срывного клапана КС2.

Для вывода из работы срывного клапана КС2, электропневматический клапан которого (ЭПВН2) получает питание при разрыве петли непрямодействующего типа, необходимо на исполнительном блоке крана машиниста перекрыть разобщительный кран КрРШ3. Контроль положения данного крана осуществляется системой управления электропоезда.

При перекрытии на исполнительном блоке разобщительного крана KpPШ1 блокировка тормозов и кран машиниста выводятся из работы.

ВНИМАНИЕ! ЗАПРЕЩАЕТСЯ ВО ВРЕМЯ ДВИЖЕНИЯ ПЕРЕКРЫВАТЬ РАЗОБЩИТЕЛЬНЫЙ КРАН КрРШ1 НА ИСПОЛНИТЕЛЬНОМ БЛОКЕ КРАНА МАШИНИСТА РАБОЧЕЙ КАБИНЫ УПРАВЛЕНИЯ.

Порядок проверки работоспособности тормозного оборудования приведен в Приложении Б к настоящему Руководству.

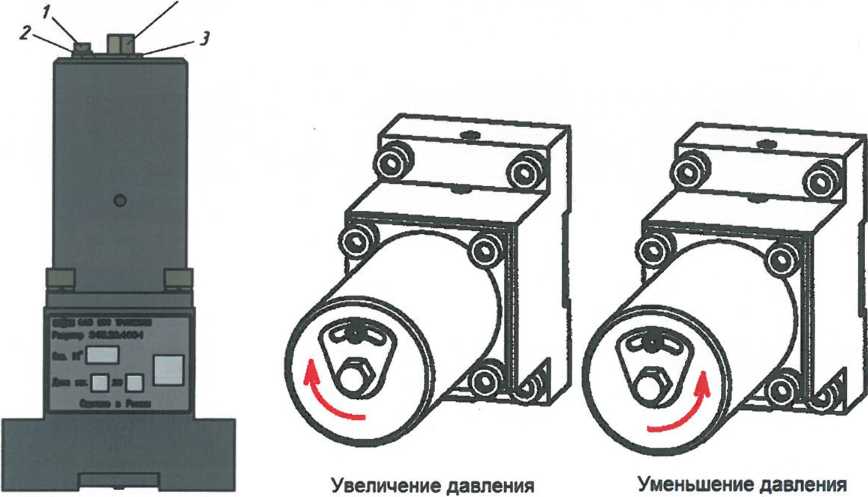

Регулировка зарядного давления в тормозной магистрали

Допускается изменение величины зарядного давления в тормозной магистрали в процессе эксплуатации. Поэтому, перед началом работы, необходимо проверять величину зарядного давления в ТМ, которая при II положении рукоятки контроллера крана машиниста должна быть 0,50 ±0,01 МПа. При необходимости, произвести регулировку зарядного давления в ТМ следующим порядком:

- установить рукоятку контроллера крана машиниста во II (Поездное) положение;

- из крышки редуктора 345.20.400-1 (рисунок 3.13) вывернуть стопорный винт (поз. 1), снять шайбы (поз. 2) и демонтировать стопор (поз. 3);

- вращением регулировочного винта (поз. 4) по часовой или против часовой стрелки, соответственно увеличить или уменьшить давление в ТМ;

- для стабилизации отрегулированного давления в ТМ необходимо установить рукоятку контроллера крана машиниста в VI положение, а затем перевести обратно во II положение, и выполнить данное действие не менее трех раз подряд;

- после получения необходимого значения величины зарядного давления в ТМ, необходимо установить на место стопор, шайбы и закрутить винт.

Рисунок 3.13 – Редуктор 345.20.400: 1 – стопорный винт; 2 – шайбы; 3 – стопор; 4- регулировочный винт.