Ревизия рамы тележки

Произвести подъемку кузова с предварительным отсоединением связанных с кузовом компонентов тележек, демонтаж тележки с вагона и демонтаж колесно-моторных блоков на моторных тележках, компонентов рамы тележки, очистку рамы тележки, осмотр и проверку на наличие повреждений, трещин, проведение неразрушающего контроля. При необходимости выполнить работы по сварке в соответствие требований «Инструкции по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов», восстановлению лакокрасочных покрытий.

После монтажа колесно-моторных блоков, компонентов выполнить подкатку тележек под кузова вагонов.

Ревизия системы передачи продольного усилия

Выполнить ревизию системы передачи продольного усилия – произвести демонтаж устройства передачи продольного усилия, ограничителя вертикального перемещения и шкворня (имеется доступ к тележке снизу):

ВНИМАНИЕ! ПЕРЕД НАЧАЛОМ РАБОТ УБЕДИТЬСЯ, ЧТО ОГРАНИЧИТЕЛЬ ВЕРТИКАЛЬНОГО ПЕРЕМЕЩЕНИЯ РАЗГРУЖЕН, И ВСТАВКИ С РЕЗЬБОЙ НЕ ВСТУПАЮТ В КОНТАКТ С УПОРАМИ.

Произвести демонтаж ограничителя вертикального перемещения. При этом:

- исключить возможность падения пластины ограничителя вертикального перемещения;

- отсоединить и снять элементы крепления к шкворню, снять пластину ограничителя вертикального перемещения;

- при необходимости снять защитный щиток, вставки и вставку с резьбой после отсоединения и снятия элементов крепления к пластине ограничителя вертикального перемещения;

- при необходимости обеспечить защиту упоров от падения, отсоединить и снять элементы крепления к раме тележки и снять упоры.

Произвести демонтаж смонтированного устройства передачи продольного усилия.

Для упрощения повторного монтажа отметить количество, толщину и место установки всех вкладышей упора передачи продольного усилия. Если не предусмотрена замена упора передачи продольного усилия, отметить также место установки упора передачи продольного усилия. Это облегчит процесс монтажа, а также последующий контроль или регулировку упора передачи продольного усилия. Демонтаж упоров передачи продольного усилия произвести только после демонтажа тележки или при установленной тележке только после демонтажа упоров ограничителя вертикального перемещения.

Произвести демонтаж смонтированного устройства передачи продольного усилия для моторной тележки (тележка демонтирована, кузов вагона поднят):

- исключить возможность падения упора передачи продольного усилия и вкладышей;

- отсоединить и снять элементы крепления к раме тележки с разжимными втулками и снять упор передачи продольного усилия и соответствующие вкладыши.

- Произвести демонтаж смонтированного устройства передачи продольного усилия для немоторной тележки (тележка демонтирована, кузов вагона поднят):

- исключить возможность падения упора передачи продольного усилия и вкладышей;

- отсоединить и снять элементы крепления к раме тележки с разжимными втулками, снять упор передачи продольного усилия и соответствующие вкладыши.

Произвести полную очистку демонтированных компонентов.

Выполнить осмотр и проведение магнитопорошковой дефектоскопии деталей и компонентов повторного применения на наличие повреждений (деформации, трещины).

Произвести тщательное исследование лакированных деталей на наличие повреждений лакокрасочного покрытия и коррозии – при наличии дефектов окраски или коррозии на деталях выполнить удаление коррозии и восстановление лакокрасочного покрытия (приложение Н).

Неисправные или поврежденные детали заменить.

Произвести монтаж устройства передачи продольного усилия, ограничителя вертикального перемещения и шкворня для моторной и немоторной тележки (тележка демонтирована, кузов вагона поднят).

Монтаж смонтированного устройства передачи продольного усилия для моторной тележки:

- на резьбовые поверхности болтов нанести монтажную смазку Staburags NBU 30 РТМ;

- правильно разместить упор передачи продольного усилия и вкладыши на раме тележки;

- установить элементы крепления с разжимными втулками и затянуть винты с шестигранной головкой. Все болты крепления узла затянуть с моментом затяжки (300 ±15) Н∙м;

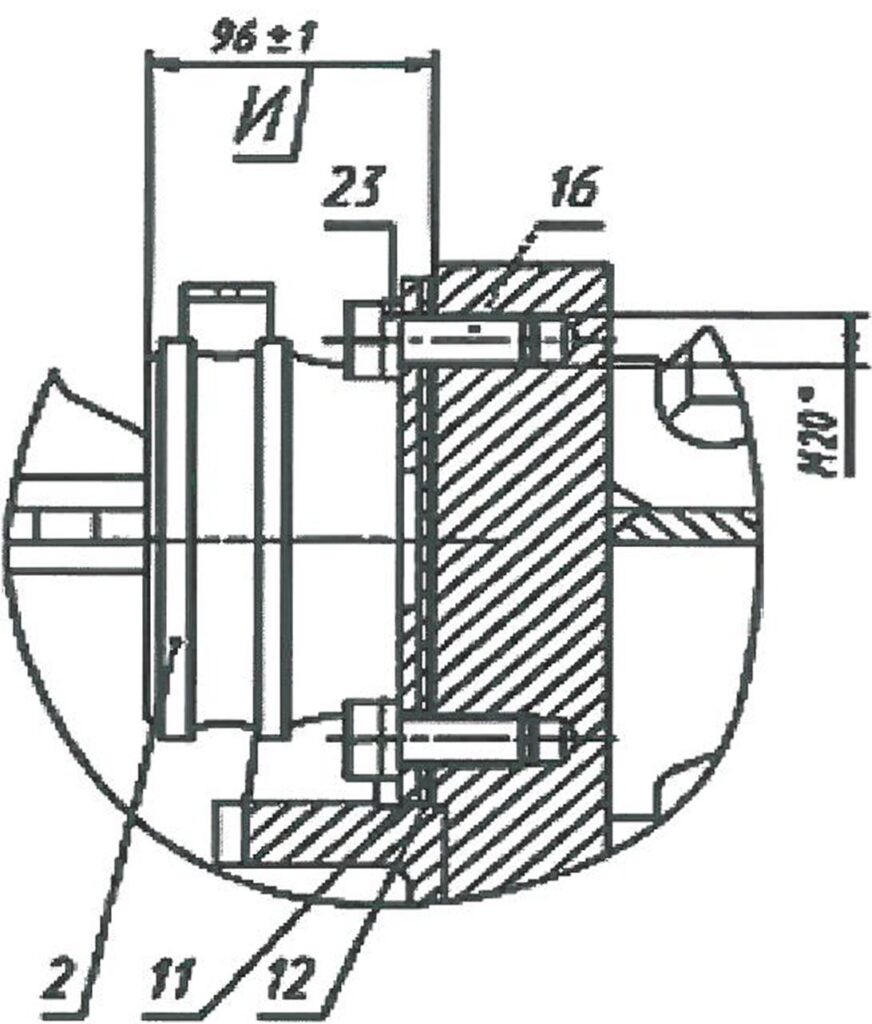

- размер «И» (рисунок 1.1.2.1), для моторных и немоторных тележек обеспечить установкой прокладок (11 и 12).

Рисунок 1.1.2.1 – Установка упора передачи продольного усилия

Монтаж смонтированного устройства передачи продольного усилия для немоторной тележки:

- правильно разместить упор передачи продольного усилия и вкладыши на раме тележки;

- обратить внимание на правильное позиционирование центрирования опорной плиты упора относительно соответствующей выемки на раме тележки;

- установить элементы крепления с разжимными втулками и затянуть винты с шестигранной головкой с моментом затяжки (300 ±15) Н∙м.

Монтаж ограничителя вертикального перемещения:

- закрепить вставки и предохранительный щиток на пластине ограничителя вертикального перемещения болтами с шестигранной головкой, с предварительным нанесением на резьбу фиксатора резьбовых соединений Loctite 243 blau, и затянуть с моментом затяжки (20 ±1) Н∙м;

- правильно расположить пластину ограничителя вертикального перемещения со вставками и предохранительным щитком на шкворне;

- нанести фиксатор резьбовых соединений Loctite 243 blau на резьбу болтов с шестигранными головками и установить крепежные элементы;

- затянуть болты с 6-гранными головками с моментом затяжки (330±16) Н∙м;

- после установки крепежные элементы и видимые грунтованные поверхности покрыть антикоррозийной жидкостью Tectyl 506 ЕН.

Произвести ревизию поперечного рессорного подвешивания (тележка демонтирована, возможность доступа снизу):

- произвести демонтаж поперечного буфера и поперечного демпфера из тележки (для упрощения повторного монтажа отметить количество, толщину и место монтажа всех прокладок поперечного буфера. Если замена поперечного буфера не предусмотрена, обозначить также место монтажа поперечного буфера. Это облегчит монтаж, а также последующий контроль или настройку поперечного буфера);

- при необходимости произвести утилизацию поперечного буфера и поперечного демпфера;

- произвести полную очистку компонентов;

- произвести тщательный осмотр и магнитопорошковую дефектоскопию пригодных к повторному использованию конструктивных элементов и компонентов на предмет повреждений (деформации, трещины, разломы);

- выполнить осмотр окрашенных деталей на наличие дефектов окраски и коррозии. При наличии дефектов окраски или коррозии на деталях удалить коррозию и восстановить лакокрасочное покрытие. Порядок выполнения работ указан в приложении Н настоящего Руководства;

- дефектные детали заменить;

- выполнить монтаж поперечного буфера и поперечного демпфера в моторную и немоторную тележки одинаково.

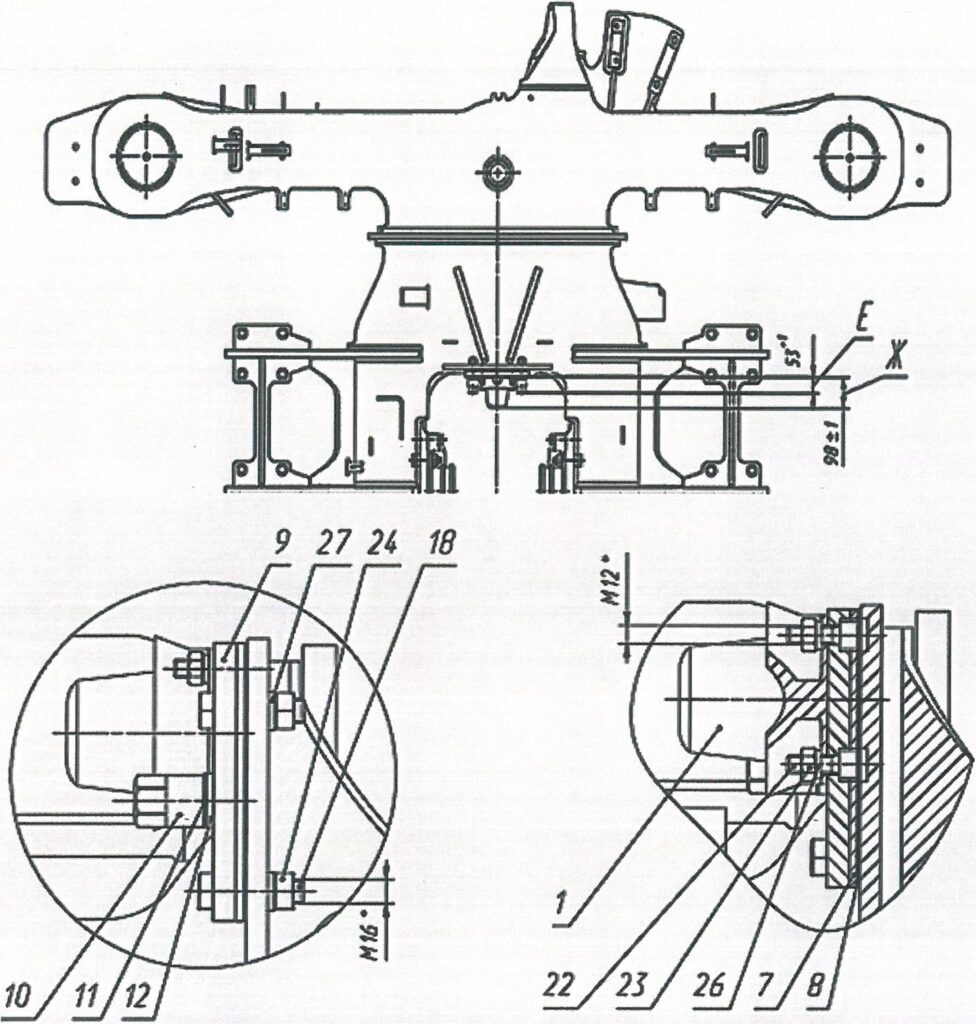

Монтаж ограничителей поворота тележки (рисунок 1.1.2.2):

- упоры (10) затянуть моментом (350 ±15) Н∙м, предварительно смазать поверхность резьбы герметиком Loctite 243;

- гайки (23) затянуть моментом (60 ±3) Н∙м;

- гайки (24) затянуть моментом (140 ±7) Н∙м;

- резьбовую часть винтов (22) предварительно смазать монтажной смазкой Staburags NBU 30 РТМ;

- размеры «Е» обеспечить установкой шайб (11 и 12);

- размеры «Ж» обеспечить установкой шайб (7 и 8).

Поперечный демпфер крепить к раме тележки болтом с шестигранной головкой, с предварительным нанесением на резьбу стопорящего состава Loctite 243 blau, и затянуть моментом (68 ±3) Н∙м.

К шкворневому узлу демпфер крепить болтом с шестигранной головкой и гайкой, с предварительным смазыванием резьбы монтажной смазкой Staburags NBU 30 РТМ, и затянуть моментом (73 ±3) Н∙м.

После установки крепежные элементы и видимые грунтованные поверхности покрыть антикоррозийной жидкостью Tectyl 506 ЕН.

Рисунок 1.1.2.2 – Установка ограничителей поворота тележки

Ревизия опоры пружины качения

Произвести демонтаж опоры пружины качения. Перед снятием компоненты и конструктивные элементы необходимо обезопасить от падения, опрокидывания и т.д. Тяги торсиона не должны находиться под нагрузкой, т.е. торсионный вал в демонтированном состоянии не должен воздействовать на торсион. После демонтажа тяг торсиона рычаги торсионной рессоры вращать вниз:

ВНИМАНИЕ! КОНУСНЫЕ ПОСАДКИ ТЯГ ТОРСИОНА ПРИ СНЯТИИ МОГУТ ВНЕЗАПНО ОТСОЕДИНИТЬСЯ, КОРОНЧАТУЮ ГАЙКУ ОТКРУЧИВАТЬ НАСТОЛЬКО, ЧТОБЫ ОСЛАБИТЬ КОНУСНОЕ СОЕДИНЕНИЕ.

Произвести демонтаж тяг торсиона:

- в случае, когда требуется переустановка тяги торсиона ослабить контргайки хомутов и длина тяги торсиона может быть изменена посредством вращения трубы на приварной гайке;

- ослабить и снять элементы крепления со стороны тележки каждой тяги торсиона;

- удалить все шплинты с крепления со стороны торсионной пружины и ослабить соответствующую корончатую гайку;

- расположить и защитить специальный инструмент для снятия тяги торсиона на шаровом шарнире и рычаге вала торсиона, затем открутить конусную посадку. Для упрощения повторного монтажа отметить место монтажа тяги. Это упростит монтаж, а также последующую проверку и установку опоры пружины качения;

- удалить корончатую гайку и снять тягу торсиона с подходящими компенсационными вкладышами или шайбами.

Произвести демонтаж кронштейнов опоры пружины качения и торсиона:

- демонтировать крышку опоры пружины качения вместе с уплотнительным кольцом круглого сечения и удалить имеющиеся вкладыши системы качения и регулировочные шайбы, ослабив и удалив элементы крепления. Уплотнительное кольцо круглого сечения утилизировать;

- защитить кронштейн опоры пружины качения и торсион от падения и опрокидывания;

- ослабить и удалить крепежный материал кронштейна опоры пружины качания;

- снять кронштейны опоры пружины качения вместе с полыми втулками и защитой от брызг с защищенной от падения и опрокидывания пружиной торсиона и одновременно вращать кронштейн опоры пружины качения вперед-назад для легкого снятия;

- снять торсион;

- при необходимости снять защиту от брызг с кронштейна опоры пружины качения.

Произвести полную очистку демонтированных компонентов.

Произвести разборку кронштейна опоры пружины качения:

- для демонтажа полых втулок с кронштейнов опоры пружины качения использовать специальный инструмент для опрессовки/выпрессовки полой втулки;

- расположить прицельное кольцо на столе гидравлического пресса;

- расположить кронштейн опоры пружины качения на прицельном кольце и защитить от опрокидывания и падения;

- установить прицельное кольцо на внешнем кольце полой втулки;

- провести выпрессовку полой втулки посредством гидравлического пресса;

- проверить отверстия опоры для вставки полой втулки на соответствие размерам и риски.

При необходимости произвести утилизацию полых втулок, тяги торсиона и уплотнительных колец круглого сечения.

Произвести осмотр и магнитопорошковую дефектоскопию повторно используемых узлов компонента на наличие повреждений (деформация, трещины, изломы).

Произвести проверку торсиона. При наличии повреждений, трещин, изломов, надрезов торсион заменить.

Произвести проверку регулировочных шайб на наличие повреждений. В случае необходимости неисправные шайбы заменить.

Произвести замену полых втулок и уплотнительных колец круглого сечения – очистить отверстие опоры пружины качения чистящим средством Loctite 7061. Удалить легкую ржавчину, небольшие риски с отверстия или заусенцы при переходе отверстия фаз шлифовальной бумагой с мелкой зернистостью, при необходимости очистить повторно. Посадочную поверхность отверстия кронштейна опоры пружины качения обработать смазкой Molykote longterm 2 plus. Посадочные поверхности отверстия кронштейна опоры пружины качения обработать антикоррозионной защитой Tectyl 506. Грязесъемник полой втулки в монтажном положении кронштейна опоры пружины качения установить в направлении середины поезда.

Произвести замену тяг торсиона.

Произвести проверку посадок шариков в рычагах торсиона на наличие повреждений. При необходимости заменить торсион.

Выполнить тщательное обследование лакированных деталей на наличие повреждений лакокрасочного покрытия и коррозии – при наличии дефектов окраски или коррозии на деталях коррозию удалить, лакокрасочное покрытие восстановить (приложение Н).

Дефектные детали или детали, которые функционируют неправильно, заменить.

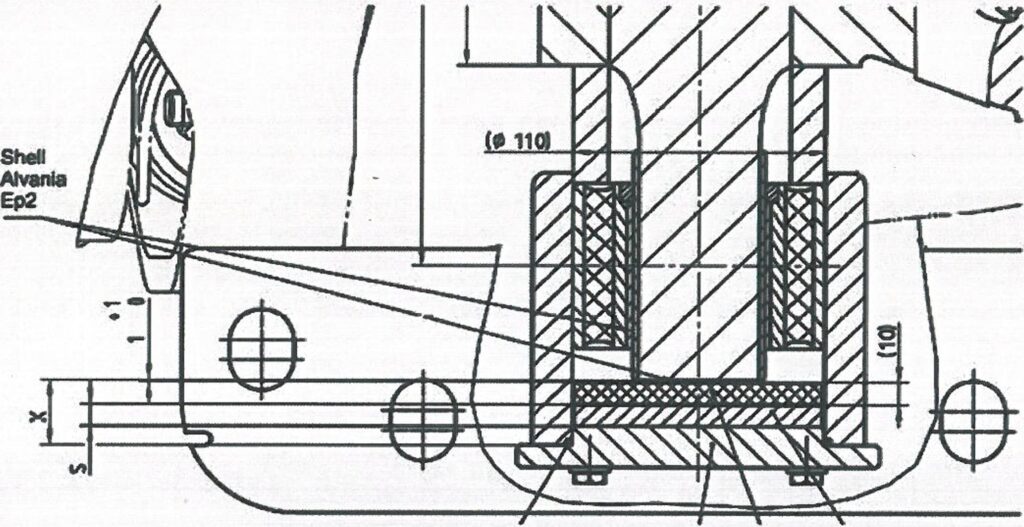

Рисунок 1.1.2.3 – Установка положения торсиона

Произвести монтаж кронштейнов опоры пружины качения и торсиона:

- при необходимости кронштейн опоры пружины качения оснастить новой полой втулкой;

- при необходимости разместить защиту от брызг на кронштейне опоры пружины качения вставкой в отверстие стороны пружины торсиона до появления на полой втулке;

- правильно расположить торсион на тележке и защитить от опрокидывания и падения;

- нанести пластичную смазку Shell Alvania ЕР2 (консистентная смазка) на концы пружины торсиона в области предохранительной гильзы до полой втулки и на торцевые поверхности до регулировочной шайбы;

- монтировать кронштейны опоры пружины качения вместе с полыми втулками и защитой от брызг на концах торсиона при одновременном поворачивании кронштейна опоры пружины качения для легкого насаживания;

- – правильно расположить кронштейн опоры пружины качения на кузове вагона и установить относящийся к кронштейну крепежный материал;

- определить аксиальный зазор торсиона в кронштейнах опоры пружины качения (рисунок 1.1.2.1):

- ) Сместить торсионную пружину в кронштейнах опоры пружины качения, так чтобы размер «X» был одинаков с обеих сторон (рисунок 1.1.2.3).

- ) Измерить размер «X» (рисунок 1.1.2.3).

- ) Рассчитать толщину вкладыша «S» (рисунок 1.1.2.3) с соблюдением требуемых допусков (1+1) мм. S = X – 19,5 мм, где X – определяемый средний размер; S – толщина вкладыша

- установить новое уплотнительное кольцо круглого сечения на крышке кронштейна опоры пружины качения;

- правильно расположить регулировочную шайбу и необходимые вкладыши системы качения в отверстии кронштейна опоры пружины качения. Регулировочную шайбу расположить черной стороной (сторона износа) в направлении центра тележки;

- монтировать крышку кронштейна опоры пружины качения вместе с уплотнительным кольцом круглого сечения размещением крепежных элементов. Затянуть шестигранные болты с соблюдением предписанных моментов затяжки;

- проверить осевой зазор путем перемещения торсиона в кронштейнах опоры пружины качения вперед-назад: необходимо наличие осевого зазора размером не более 2 мм и не менее 1 мм.

Произвести монтаж тяги торсиона.

Тяги торсиона монтировать на торсионном валу и раме без нагрузки, в противном случае это может привести к перегрузке узла, т.е. смонтированный торсион в состоянии аварийной рессоры (пневморессоры с выпущенным воздухом) при правильно установленном рессорном подвешивании второй ступени не должен оказывать влияние на торсион.

Для упрощения монтажа и установки опоры пружины качения установить ту же тягу торсиона, если она исправна, на том же месте, как при демонтаже.

Произвести чистку конуса шарового шарнира и конусообразного отверстия рычага торсиона чистящим средством Loctite 7061, и смазку конуса тонким слоем пасты для монтажа Staburags NBU 30 РТМ.

Правильно расположить все тяги торсиона на рычаге торсионного вала. Расположить все корончатые гайки и затянуть специальные болтовые соединения с соблюдением момента затяжки от 70 до 85 Н∙м.

После достижения предписанного момента затяжки данного специального болтового соединения закрутить корончатую гайку моментом затяжки (450±22) Н∙м, до тех пор, пока не освободится место для прохода шплинта. Обратный ход (ослабление) корончатой гайки запрещается.

Если высота корончатой гайки для предохранения с помощью шплинта недостаточна, между рычагом и корончатой гайкой разместить компенсационные вкладыши или шайбы.

Зафиксировать корончатые гайки, разместив новый шплинт и загнув выступающие шейки.

В том случае, если была необходима переустановка тяги торсиона, следует повернуть хомуты в соответствующую позицию и попеременно затянуть контргайки в соответствии с требуемым для данного специального соединения моментом затяжки от 70 до 85 Н∙м.

Правильно расположить предустановленную тягу торсиона на консоли рамы тележки и установить крепежные элементы со стороны рамы тележки, затянуть резьбовые соединения класса риска Н с соблюдением момента затяжки (510 ±25) Н∙м.

Установить опору пружины качения. Установку провести таким образом, что при отсутствии давления в пневморессорах (на аварийных рессорах) и при порожнем кузове вагона первую тягу торсиона монтировать на раму торсиона и установить на заданный размер (от центра корончатой гайки до центра нижней точки крепления поводка) от 524 до 549 мм и вторую тягу торсиона установить и отрегулировать так, чтобы торсион не был нагружен (закручен).

Ревизия системы рессорного подвешивания 2-й ступени

ВНИМАНИЕ! КОМПОНЕНТЫ СИСТЕМЫ РЕССОРНОГО ПОДВЕШИВАНИЯ НАХОДЯТСЯ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ВОЗДУХА. ПЕРЕД НАЧАЛОМ РАБОТ В ОТДЕЛЬНЫХ ЧАСТЯХ СИСТЕМЫ И ТРУБАХ НЕОБХОДИМО ПОНИЗИТЬ ДАВЛЕНИЕ ВОЗДУХА ДО АТМОСФЕРНОГО.

Демонтировать систему рессорного подвешивания 2-й ступени:

Выполнить демонтаж вертикального демпфера:

- демонтаж вертикальных демпферов со стоек произвести перед демонтажем тележки (подъемом корпуса вагона);

- вертикальный демпфер находится в стабильном положении, без риска падения, переворачивания и т.д.;

- ослабить и снять крепежные детали с рамы тележки и стойки;

- снять вертикальный демпфер.

ВНИМАНИЕ! ДОПОЛНИТЕЛЬНО НЕОБХОДИМО ЗАКРЕПИТЬ КРЕПЕЖНУЮ ПЛИТУ ОТНОСИТЕЛЬНО ОПОРНОЙ ПЛИТЫ ТАК, ЧТОБЫ ПРИ ПОДЪЕМЕ КРЕПЕЖНОЙ ПЛИТЫ ИЗ-ЗА РАСТЯЖЕНИЯ ДИАФРАГМЫ ОНА НЕ ПОВРЕДИЛАСЬ, И ДОПОЛНИТЕЛЬНЫЕ РЕССОРЫ ВМЕСТЕ С ДИАФРАГМОЙ ИЗ-ЗА ВОЗМОЖНОГО ОСЛАБЛЕНИЯ ДИАФРАГМЫ НЕ УПАЛИ С КРЕПЕЖНОЙ ПЛИТЫ.

Выполнить демонтаж системы рессорного подвешивания при демонтированной тележке:

- в процессе поднятия применять специальный шип в углублении продольной балки под опорной плитой и дополнительное поднятие опорной плиты и всей системы рессорного подвешивания с помощью гидравлического подъемного цилиндра;

- поднять систему рессорного подвешивания с рамы тележки. Для облегчения повторной установки отметить количество и место установки всех прокладок, место установки систем, что облегчит установку, контроль и настройку подвешивания;

- ослабить и поднять с рамы тележки крепежные элементы, снять прокладки рессор, а также основную прокладку.

Разборка систем рессорного подвешивания не предусмотрена. Срок службы элементов из эластомерных материалов зависит от конструкции и воздействующих на них нагрузок. Необходимо учитывать, что, если нагрузки не превышают допустимых величин, расчетный срок службы, принимая в расчет естественное старение резины, составляет 8 лет (1 200 000 км). Не позднее чем через 8 лет необходимо проверки проверку и оценку состояния рессоры, если необходимо, то с участием представителей изготовителя. При необходимости можно провести испытания для определения оставшегося срока службы. Резинометаллические детали и профильные резиновые детали не требуют технического обслуживания в ходе эксплуатации.

При необходимости, выполнить разборку системы.

В случае необходимости обе системы рессорного подвешивания тележки обновить, в первую очередь – дополнительные рессоры, опорные плиты, установочные кольца, ободья, кольцо скольжения и базирующие элементы опоры скользящего конца рессоры.

Произвести полную очистку демонтированных компонентов и детальное обследование вновь используемых узлов компонента на наличие повреждений (деформации, царапины, разрывы). Дефектные или неработоспособные детали (включая уплотнительные кольца) заменить.

Выполнить сборку и испытания на герметичность после установки на тележку. Выполнить установку и произвести настройку системы рессорного подвешивания 2-й ступени. Окончательную регулировку системы произвести при монтаже кузова вагона.

Предварительная настройка может производиться на стендах для испытания на сжатие и измерительном стенде, настройку произвести сначала на обеих системах аварийного подвешивания и затем на обеих рессорах тележки. Подключить устройство для измерения давления к линии нагнетания давления между запорным клапаном и системой пневматического подрессоривания. Приложить удерживающее усилие Fz = 196 кН (8,1 бар), соответственно Fz = 125 кН (5,2 бар) под нагрузкой. Создать давление в рессоре, равное 1,3 номинального давления, т.е. 8,1 бар. Непрерывно сжимать в течение 30 секунд. Понизить давление до 0,9 от номинального, то есть 5,2 бар. Перекрыть подачу воздуха как минимум на 10 минут. Измерить падение давления. Падение в течении (5-10) минут должно составлять не более 0,15 бар. Если падение превышает указанное значение, необходимо найти утечку. Для этого использовать мыльный раствор. Устранить утечку.

Выполнить предварительную регулировку на измерительном стенде в соответствии с высотой кузова вагона в режиме аварийного подрессоривания, благодаря задействованию соответствующего числа прокладок под системой подвешивания.

Выполнить регулировку при монтаже кузова. Окончательную регулировку систем рессорного подвешивания (как аварийных рессор, так и пневматических) произвести при монтаже кузова вагона.

Регулировку пневматических рессор произвести с помощью управления системы рессорного подвешивания тележки в рабочем состоянии (в состоянии под давлением), для достижения высоты пола вагона 1100 мм (1300 мм) над уровнем головки рельса.

Ревизия колесной пары моторной

Произвести ревизию узлов подшипников качения.

Произвести ревизию моторной колесной пары с демонтажом компонентов, полной очисткой компонентов, снятием корпуса буксы, заменой букс штанги (направляющих букс колесных пар), снятием с колесных пар, ревизией и монтажом узлов подшипников качения, проверкой окрашенных элементов на отсутствие повреждений лака и коррозии и устранением выявленных повреждений, проведением дефектоскопии колесных пар и монтажом компонентов.

Произвести ревизию дискового тормоза на колесе с выполнением демонтажа компонентов, полной очисткой демонтируемых компонентов, заменой тормозных шлангов.

Прижимные клещевые механизмы дисковых тормозов и держатели тормозных накладок должны соответствовать требованиям тормозной системы поезда, при необходимости восстановить до соответствий с инструкциями изготовителя.

Выполнить проверку устройства аварийной ручной разблокировки стояночного пружинного тормоза на плавность хода троса, повреждения прядей, изношенность, сгибы и т.д.

При необходимости, заменить устройства дистанционного управления.

Выполнить проверку повторно используемых деталей компонентов на повреждения (деформации, трещины, изломы) и износ (тормозные накладки).

Произвести проверку лакированных элементов на наличие повреждения лака и коррозии. При устранении повреждений лака и коррозии руководствоваться требованиями приложения Н.

Компоненты с дефектами заменить.

Колесная пара немоторной

Произвести ревизию колесной пары с демонтажем компонентов, заменой букс штанг, демонтажем, ревизией и монтажом подшипников.

Выполнить проверку колесных пар в объеме технического обслуживания I3 Руководства по эксплуатации 32303.0.00.000.000 РЭ8.

Произвести проверку элементов с лакокрасочным покрытием на наличие дефектов лакокрасочного покрытия, или следов коррозии с устранением дефектов лакокрасочного покрытия или коррозии.