Выполнить работы в объеме технического обслуживания 13 и следующие работы:

Механическое оборудование

Беззазорное сцепное устройство БСУ-ТМ122

Проверить визуально отсутствие сплошного зазора между торцами головок межвагонных сцепок в сцепленном состоянии. При наличии зазора произвести контроль износа рабочих поверхностей пружинных замков по п.п.

Проверить визуально состояние пружин опор сцепок и измерить толщину пластиковых скользунов опор. При толщине скользуна в районе крепежных болтов менее 14 мм, скользун заменить.

Проверить наличие смазки в пространстве между корпусами поглощающего аппарата. Старую смазку удалить салфеткой, нанести новую смазку слоем толщиной примерно 0,5 мм при помощи кисти.

Автоматическая сцепка

Произвести замену уплотнительного кольца в муфте пневматической сцепки тормозной магистрали.

Колесная пара моторная

Произвести проверку колеса на наличие трещин. При выявлении трещин (трещины) колесную пару заменить.

Колесная пара немоторная

Произвести проверку колеса на наличие трещин. При выявлении трещин (трещины) колесную пару заменить.

Осевой редуктор ASZF 410

Произвести замену масла. Замена масла подлежит документальной фиксации с заполнением протокола, указанием идентификационного номера редуктора, пробега и даты.

Произвести слив отработанного масла непосредственно после постановки поезда на смотровую канаву, поскольку масло еще теплое и, таким образом, оно быстрее вытекает.

Очистить окружающие поверхности резьбовой пробки маслосливного отверстия.

Вывинтить резьбовую пробку маслосливного отверстия с уплотнительным кольцом, отработанное масло слить в специальную емкость.

Проверить износ трущихся деталей редуктора по наличию металлической стружки на магнитном стержне резьбовой пробки маслосливного отверстия, завинтить магнитный стержень с новым уплотнительным кольцом с моментом затяжки 100 Нм.

Залить новое масло Mobil Sinthetic Oil 75 W 90 (допускается замена на масло Shell Spirax S6 АХМЕ 75 W 90 или Emgard RW-A 75 W 90) через отверстие для заливки масла с применением заправочного фильтра (тонкость фильтрации 25 мкм).

Объем масла в редукторе около 5,8 л.

Уровень масла должен находиться между верхней и нижней кромкой паза масломерного стекла.

Электрооборудование

Контейнеры и шкафы с электрооборудованием:

- осмотреть резьбовые и клепаные соединения, выявленные недостатки устранить;

- осмотреть состояния кабелей заземления на прочность крепления и отсутствия, оборванных жил, ослабшие крепления затянуть, кабели с оборванными жилами заменить.

Быстродействующий выключатель UR26-64T

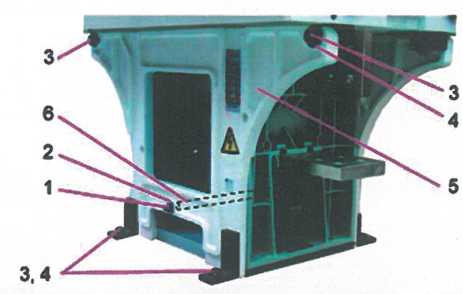

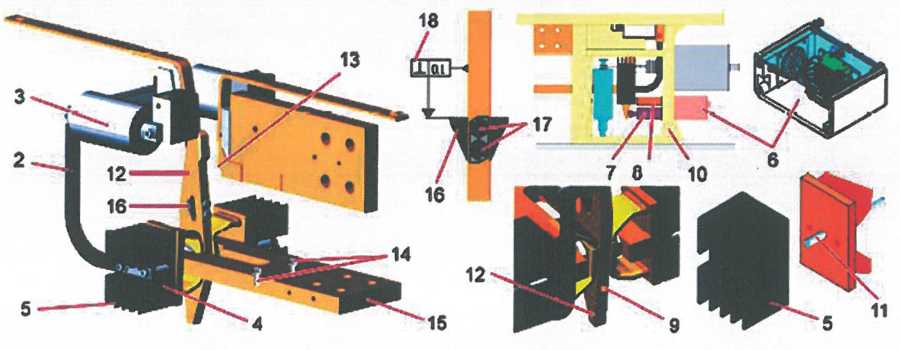

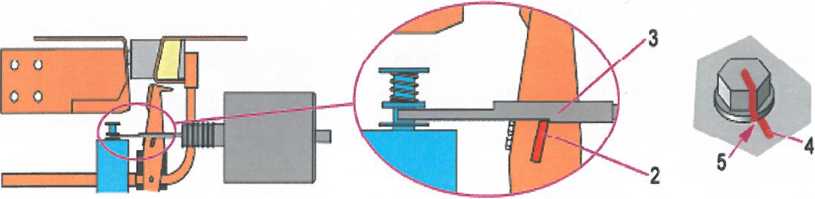

Произвести снятие бокового ребра жесткости – снять одно боковое ребро жесткости, снять дугогаситель (рисунок 11.3.1):

- открутить гайку (1) и снять шайбу (2);

- демонтировать болты (3) с шайбами (4) только с рабочей стороны;

- снять одно боковое ребро жесткости (5);

- демонтировать болт в комплекте с шайбой (2) и трубкой (6);

- снять дугогаситель в соответствии с п.п. 10.7.6.1.

Рисунок 11.3.1 – Боковое ребро жесткости: 1 – гайка; 2 – шайба; 3 – болт; 4 – шайба; 5 – ребро жесткости; 6 – трубка

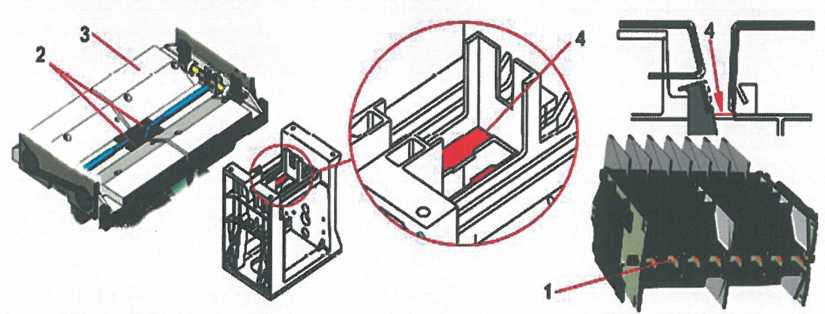

Произвести очистку зоны контакта (рисунок 11.3.2). При помощи сухой ткани и пылесоса очистить входное отверстие дугогасителя, искрогасители, верхнюю пластину и раму, установленные на дне отсекающей камеры.

Рисунок 11.3.2 – Зона контакта: 1 – входное отверстие дугогасителя; 2 – искрогаситель; 3 – верхняя пластина; 4 – дно

Произвести измерения размера износа подвижного контакта «W»:

Метод 1, если возможен поперечный доступ к главным контактам (рисунок 11.3.3):

- контакты автомата защиты должны быть замкнуты;

- снять искрогаситель (1);

- при помощи линейки (2) измерить расстояние W1 между основанием пластины неподвижного контакта (3) и рогом (4) подвижного контакта (5). Если W1 менее или равно (54 ±0,5) мм, главный контакт заменить.

Рисунок 11.3.3 – Измерение размера износа контакта «W» – Метод 1: 1 – искрогаситель; 2 – линейка; 3 – контактная пластина; 4 – рог; 5 – подвижный контакт

Расстояние «W1» новых контактов составляет (61±1) мм.

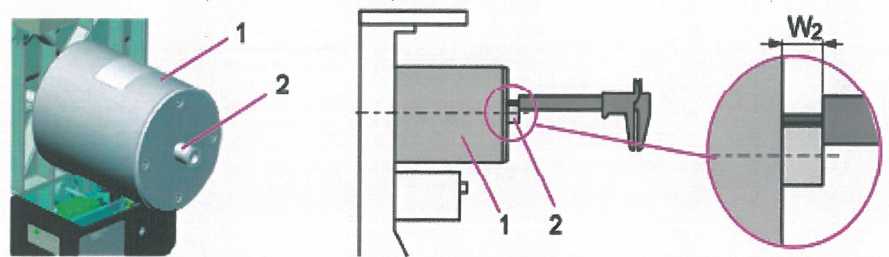

Метод 2 (рисунок 11.3.4):

- контакты быстродействующего выключателя должны быть замкнуты;

- измерить, как показано на рисунке 11.3.4.

Расстояние «W2» новых контактов составляет (8±1) мм.

Если W2 менее или равно (3±0,5) мм, главный контакт заменить.

Рисунок 11.3.4 – Измерение размера износа контакта «W» – Метод 2: 1 – искрогаситель; 2 – тяга

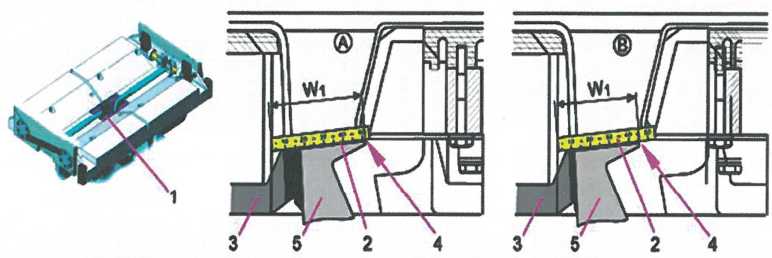

Замена подвижного контакта в сборе (рисунок 11.3.5):

- демонтаж:

- 1) Снять оба рога (2); обе катушки (3) оставить на месте.

- 2) Снять проставки (4) и оба охладителя (5).

- 3) Снять корпус (6).

- 4) Снять узел амортизатора (7).

- 5) Вынуть конец толкателя (8) из его гнезда (9) на подвижном контакте, затем снять толкатель (8) с рамы (10).

- 6) Извлечь штырь (11).

- 7) Снять подвижный контакт (12) в сборе.

- повторная сборка:

- 1) Вставить новый подвижный контакт (12). Нанести тонкий слой смазки на защелки (16).

- 2) Вставить штырь (11) через нижнюю соединительную тягу (15) и новый подвижный контакт (12) в сборе.

- 3) Собрать толкатель (8) на раме и вставить конец толкателя (8) в гнездо (9) подвижного контакта.

- 4) Собрать узел амортизатора (7).

- 5) Собрать корпус (6).

- 6) Собрать охладители (5), проставки (4) и оба рога (2).

- 7) Проверить совмещение подвижного контакта (12) и неподвижного контакта (13). При необходимости заново совместить контакты при помощи винтов (14) нижней соединительной тяги (15) и затянуть винты (14).

11.3.4 Произвести проверку зазоров «X» и «Y» и, при необходимости, регулировку. Эти измерения проводятся при разомкнутых и зафиксированных контактах быстродействующего выключателя. Между подвижным и неподвижным контактами установить проставку (рисунок 11.3.6), чтобы заблокировать контакты в разомкнутом положении.

Рисунок 11.3.5 – Замена подвижного контакта в сборе: 2 – рог; 3 – катушка; 4 – проставка; 5 – охладитель; 6 – корпус; 7 – амортизатор в сборе; 8 – толкатель; 9 – гнездо; 10 – рама; 11 – штырь; 12 – подвижный контакт; 13 – неподвижный контакт; 14 – винт; 15 – нижняя соединительная тяга; 16 – защелка; 17 – винт; 18 – перпендикулярность

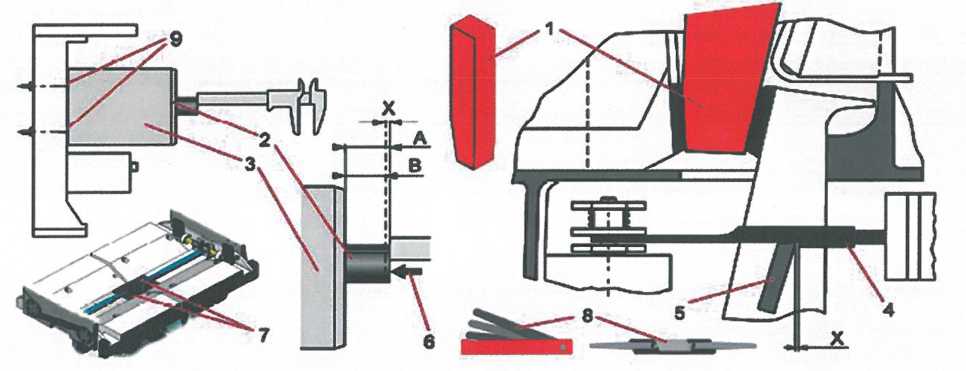

Проверка зазора «X» (рисунок 11.3.6), два возможных способа.

Рисунок 11.3.6 – Проверка и регулировка зазора «X»: 1 – проставка; 2 – тяга; 3 – замыкающее устройство; 4 – вилка; 5 – оба фиксатора; 6 – давление; 7 – искроуловители; 8 – калибр; 9 – регулировочная шайба; X – зазор

Измерить удлинение тяги (2) замыкающего устройства (3) при помощи нутромера или компаратора.

Первый способ.

Не оказывая давления на тягу (2), измерить длину А.

Оказывая продольное давление (6) вдоль тяги (2), вилку (4) прижать к обоим фиксаторам (5) и измерить расстояние В.

Разность (А – В) соответствует зазору «X».

Второй способ.

Снять дугогаситель и искрогасители (7).

Вставить калибр (X) компании Secheron SA (8) или щуп между вилкой (4) и одним из двух фиксаторов (5), зазор «X» должен быть равен (2,0±0,5) мм.

Отрегулировать зазор «X», если его значение находится за пределами допусков.

Регулировка зазора «X».

Добавить или убрать регулировочные шайбы (9) на фиксирующих болтах замыкающего устройства, пока не будет получено правильное значение зазора «X» (добавление шайб (9) увеличивает зазор «X»).

Проверка зазора «Y» (рисунок 11.3.7).

Это измерение проводится при замкнутых контактах быстродействующего выключателя.

Рисунок 11.3.7 – Проверка и регулировка зазора «У»: 1 – стопорная гайка; 2 – гайка; 6 – оба рычага; Y – зазор

Измерить зазор «У» на обоих рычагах (6) вилки щупом компании Secheron SA или калибром соответствующей толщины. Там, где между значениями сторон есть разница, необходимо взять усредненное значение У = (Y1 + Y2)/2, зазор «У» должен быть равен (1,5 – 2,2) мм.

Регулировка зазора «У».

Ослабить стопорную гайку (1) и гайку (2). Повернуть гайку (2), чтобы отрегулировать зазор «У», и затянуть гайку (1).

После регулировки перед проверкой зазора выполнить не менее двух операций замыкания / размыкания.

Проверить и отрегулировать зазор «У» после каждой регулировки значения «Id». Если конкретное значение Id не определено во время регулировки зазора «У», настроить «Id» по метке «2» шкалы прямого размыкания.

Произвести проверку и регулировку зазора «Z» (рисунок 11.3.8).

Это измерение проводится при разомкнутых контактах быстродействующего выключателя. Правильная установка зазора важна для правильной работы вспомогательных контактов (2), которые показывают состояние быстродействующего выключателя (разомкнут или замкнут). Если зазор «Z» установлен неправильно, возможна неправильная работа вспомогательных контактов.

Рисунок 11.3.8 – Проверка и регулировка зазора «Z»: 1 – проставка; 2 – вспомогательный контакт; 3 – подвижный контакт; 4 – неподвижный контакт; 5 – крышка; 6 – гайка; 7 – стопорная гайка; 8 – толкатель; 9 – корпус; Z – зазор

Измерение

Межу подвижным (3) и неподвижным (4) контактом установить проставку (1), чтобы блокировать контакты в разомкнутом положении.

Снять прозрачную крышку (5). Измерить зазор «Z» на конце толкателя (8) при помощи щупа (или калибра соответствующей толщины). Зазор «Z» должен быть равен (1,6 ±0,2) мм.

Регулировка

Ослабить стопорную гайку (7) и гайку (6). Повернуть гайку (6), чтобы отрегулировать зазор «Z» и затянуть обе гайки.

После регулировки перед проверкой зазора выполнить не менее двух операций замыкания / размыкания.

Произвести проверку и смазку (рисунок 11.3.9).

Рисунок 11.3.9 – Проверка и смазка: 2 – вилка в сборе; 3 – собачка храповика; 4 – красная метка; 5 -метка (несовмещенная)

Проверить затяжку всех болтов и гаек с нанесенными красными метками (проверить совмещение красных меток). Если метка не совмещена, затянуть болты в соответствии со стандартными значениями моментов затяжки.

Смазать кистью узел вилки (2) и собачки (3) смазкой Shell Rhodina LT2.

Произвести сборку бокового ребра жесткости.

Токоприемник

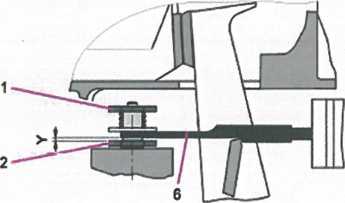

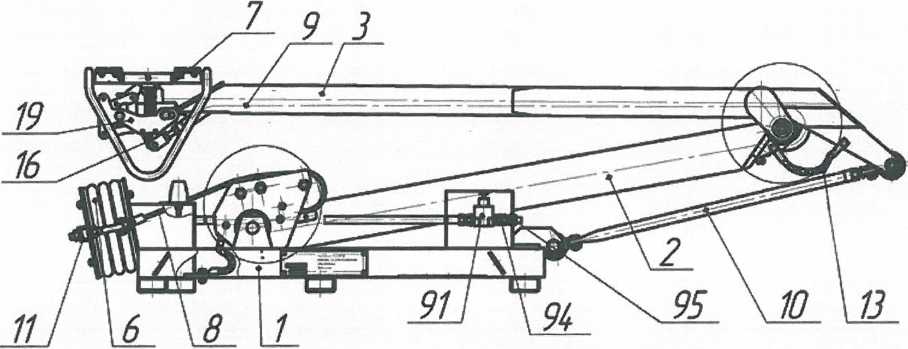

Произвести регулировку жесткости кареток. Опустить токоприемник в нижнее положение.

На каждой из кареток (рисунок 11.4.1) закрутить вертикальный болт (16), расположенный на горизонтальной части (неподвижной части) каретки, так чтобы он выступал снаружи каретки на (10-15) мм.

К полозу над каждой из кареток приложить вертикальную силу 110 Н (массу 11 кг). Измерить в точках приложения силы вертикальные перемещения полозов.

Отрегулировать жесткость каждой из кареток, поворачивая вертикальный болт (16), по часовой стрелке – жесткость увеличивается, против -уменьшается.

Рисунок 11.4.1 – Токоприемник ЛА 19-СЭТ 160 1200: 1 – основание. 2 – рама нижняя, 3 – рама верхняя; 6 – пневморессора; 7 – полоз; 8 – тяга подъема (трос); 9 – тяга верхняя. 10 – тяга нижняя 11 – кронштейн 13 – шунт 16 – болт. 19 -держатель (каретка); 91 – регулятор давления. 94 – штуцер; 95 – гайка накидная

Тяговый преобразователь SIBAC Desiro RUS JV А5Е03060099

Произвести измерение емкости конденсаторов – замерить общую емкость с помощью фарадметра (например, Escort ELC-131D), для этого использовать измерительные и заземляющие контакты, которые предоставляют доступ к шинам тока промежуточных контуров, к которым подключены конденсаторы.

Функциональную проверку отдельного конденсатора выполнять только в демонтированном состоянии.

Установка охлаждения «Bosch Rexroth AG»

Выполнить работы в объеме технического обслуживания 13 и следующие работы:

Произвести очистку системы охлаждения горячей водой:

Очистку системы охлаждения необходимо проводить только после очистки электропоезда в том случае, если были использованы агрессивные чистящие средства.

Произвести очистку или замену фильтроэлемента и уплотнения.

Произвести проверку защиты хладагента от замерзания и коррозии. При выключенной и остывшей до температуры окружающей среды охладительной установке:

- произвести отбор 200 мл хладагента для контроля, при этом хладагент не должен быть загрязнен;

- проверить защиту хладагента от замерзания с помощью прибора. Если степень защиты от замерзания ниже необходимого значения, то хладагент (смесь защитного средства ANTIFROGEN N (60 %) и воды (40 %) – антифриз с ингибиторами коррозии на базе этиленгликоля) необходимо заменить.

Вода, используемая для хладагента, должна иметь качество питьевой воды и соответствовать приведенным граничным значениям и требованиям:

- внешний вид – бесцветная, прозрачная;

- осадок – не допускается;

- содержание масла – не более 2 мг/л;

- содержание твердых веществ – не более 340 мг/л;

- величина pH – в пределах (6,5 – 8,5);

- жесткость воды – не более 2,7 ммоль/л (15 dH);

- содержание хлорида – не более 100 мг/л;

- содержание сульфата – не более 100 мг/л;

- содержание бикарбоната – не более 100 мг/л.

Тяговый трансформатор однофазный типа ОНДЦВ-1650/25-У 1

Произвести контроль цвета осушительного средства (силикагеля) в осушителе воздуха трансформатора. Оранжевый цвет свидетельствует о том, что осушительное средство находится в работоспособном состоянии. Зеленый цвет свидетельствует о том, что произошло снижение впитывающей способности осушительного средства и его необходимо заменить.

Если более половины наполняющего силикагеля не оранжевого цвета, то необходимо полностью заменить его.

Монтаж приведенного в работоспособное состояние осушителя воздуха должен быть произведен не более, чем через 2 часа после демонтажа.

Замену силикагеля осуществить следующим образом:

- демонтировать осушитель воздуха;

- произвести полное удаление силикагеля через отверстие во фланце и заполнить осушитель сухим силикагелем;

- после заполнения осушителя необходимо обеспечить равномерное распределение силикагеля посредством легкого постукивания или встряхивания осушителя. Образовавшиеся полости должны быть заполнены силикагелем;

- протереть уплотнение осушителя воздуха в целях его очистки. Поврежденное уплотнение подлежит замене;

- смонтировать осушитель воздуха обратно.

Произвести визуальное обследование наружного покрытия, защищающего трансформатор от коррозии на предмет наличия повреждений. При обнаружении повреждений антикоррозийного покрытия трансформатора необходимо их устранить.

В случае повреждения только внешнего слоя покрытия бака трансформатора следует выполнить следующее:

- тщательно очистить и при необходимости обезжирить поврежденный участок покрытия;

- нанести новый слой покрытия на промежуточный слой до соединения со старым, неповрежденным серым покровным слоем. Время сушки: 6 ч при 20 °C или 1 ч при 60 °C.

В случае более глубокого повреждения, устранить повреждения в следующем порядке:

- зачистить поврежденный участок наждачной бумагой или шлифовальным устройством до голой металлической поверхности с образованием гладкого перехода к неповрежденным слоям лакокрасочного покрытия;

- тщательно очистить и обезжирить поврежденный участок;

- нанести на голую металлическую поверхность новый первый слой грунтовки до его соединения со старой, неповрежденной белой грунтовкой. Время сушки: 6 ч при 20 °C или 1 ч при 60 °C. Толщина слоя: около 80 мкм;

- нанести новый промежуточный слой покрытия на грунтовочное покрытие до соединения со старым черным промежуточным слоем. Время сушки: 6 ч при 20 °C или 1 ч при 60 °C. Толщина слоя: около 80 мкм;

- нанести новый покровный слой покрытия на промежуточный слой до соединения со старым, неповрежденным серым покровным слоем. Время сушки: 6 ч при 20 °C или 1 ч при 60 °C. Толщина слоя: около 40 мкм.

Общая толщина слоя после устранения дефектов должна составлять не менее 200 мкм.

Произвести осмотр трансформатора для определения необходимости его очистки. Очистка трансформатора должна производиться только при необходимости. Для поддержания работоспособности чистка не требуется.

ВНИМАНИЕ! ПЕРЕД ОЧИСТКОЙ ТРАНСФОРМАТОР НЕОБХОДИМО ОХЛАДИТЬ.

Щадящую чистку следует проводить следующим образом:

- растворить обычное бытовое моющее средство в теплой воде;

- произвести опрыскивание трансформатор данным раствором;

- тщательно обработать щеткой загрязненную поверхность;

- промыть трансформатор чистой водой;

- дать трансформатору высохнуть;

- при необходимости повторить процедуру.

В случае если щадящая чистка не обеспечивает требуемого результата, следует провести агрессивную чистку.

ВНИМАНИЕ!АГРЕССИВНАЯ ЧИСТКА ДОЛЖНА ПРОИЗВОДИТЬСЯ С СОБЛЮДЕНИЕМ ОСТОРОЖНОСТИ. СУЩЕСТВУЕТ ОПАСНОСТЬ ПОВРЕЖДЕНИЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ ПРИ ПРОВЕДЕНИИ АГРЕССИВНОЙ ЧИСТКИ.

Агрессивная чистка проводится следующим образом:

- нанести хлорсодержащий растворитель, например, ацетон на мягкую салфетку;

- салфеткой нанести тонкий слой растворителя на небольшую поверхность;

- незамедлительно удалить нанесенный растворитель другой, сухой впитывающей влагу салфеткой;

- повторить процедуру до достижения требуемого результата чистки.

Аккумуляторная батарея

ВНИМАНИЕ!БАТАРЕЯ ОСТАЕТСЯ ПОДКЛЮЧЕННОЙ К ЗАРЯДНОМУ УСТРОЙСТВУ И К НАГРУЗКЕ. СОБЛЮДАТЬ ПРАВИЛА МЕР БЕЗОПАСНОСТИ.

Произвести осмотр аккумуляторной батареи:

- открыть дверцу для обслуживания (два квадратных замка);

- удалить два болта M12 с шайбами крепления корпуса;

- вынуть батарею;

- снять защитные профили выводов;

- проверить аккумуляторные элементы и выводы на отсутствие утечек электролита, при необходимости заменить поврежденные элементы;

- проверить все электрические соединения на отсутствие следов перегрева;

- проверить проводку и крепление датчика температуры (только на батарее 225030);

- проверить чистоту батареи (отсутствие металлических предметов, пыли и влаги на элементах), при необходимости очистку батареи произвести, как указано в п. 11.8.7.

Контроль напряжения ПСН для зарядки аккумуляторной батареи:

ВНИМАНИЕ! НАПРЯЖЕНИЕ ЗАРЯДНОГО УСТРОЙСТВА СЛЕДУЕТ РЕГИСТРИРОВАТЬ В КОНЦЕ ЗАРЯДКИ, КОГДА СИЛА ТОКА СОСТАВЛЯЕТ МЕНЕЕ 0,3 А.

Контроль напряжения ПСН выполнить следующим порядком:

- измерить термометром температуру вблизи датчика температуры [Т];

- присоединить амперметр и мультиметр к батарее для измерения параметров тока и напряжения и напряжение батареи;

- измерить ток и напряжение батареи.

- снять амперметр и мультиметр.

Если температура находится в интервале от 0 до 40 °C, то напряжение, выдаваемое зарядным устройством, должно составлять:

U= 126,4-0,258×(Т-20)

Например: если Т = 30 °C, то Uзар. уст.= 123,8 В ±1 %

Контроль напряжения на отдельных аккумуляторных элементах

- отсоединить силовую цепь (положительный и отрицательный выводы батареи) и цепь управления.

- проверить уровень изоляции между отрицательным выводом батареи и корпусом. Приложить напряжение 500 В постоянного тока между отрицательным выводом и корпусом, продолжительность испытания 1 минута, при температуре 20°С и относительной влажности 55%, сопротивление должно составлять не менее 1 МОм. Если сопротивление менее 1 МОм, то необходимо вынуть все блоки элементов, проверить каждый, очистить и высушить их, собрать батарею и повторно проверить величину изоляции.

ВНИМАНИЕ! ПЕРЕД ПРОВЕДЕНИЕМ РАБОТ НА БАТАРЕЕ НЕОБХОДИМО УБЕДИТЬСЯ, ЧТО ОНА ОТКЛЮЧЕНА ОТ СЕТИ.

Дозаправка аккумуляторных элементов:

ВНИМАНИЕ!ОПЕРАЦИЮ ДОЗАПРАВКИ НЕОБХОДИМО ПРОИЗВОДИТЬ ПОСЛЕ КОНТРОЛЯ НАПРЯЖЕНИЯ ЗАРЯДКИ И ЧЕРЕЗ 2 ЧАСА ПОСЛЕ ОКОНЧАНИЯ ЗАРЯДКИ. ИСПОЛЬЗОВАТЬ ДЛЯ ДОЗАПРАВКИ ТОЛЬКО ДИСТИЛЛИРОВАННУЮ ИЛИ ДЕИОНИЗИРОВАННУЮ ВОДУ. НЕ ПРОИЗВОДИТЬ ДОЗАПРАВКУ ПРИ ТЕМПЕРАТУРЕ НИЖЕ 0°C.

Снять пробку с аккумуляторного элемента.

Определить высоту слоя электролита над электродами:

- погрузить вертикально в электролит до упора прозрачную стеклянную или пластиковую трубку диаметром (5-6) мм;

- закрыть верхний конец трубки пальцем и вытащить ее из аккумуляторного элемента. Высота слоя жидкости в трубке соответствует высоте слоя электролита над электродами. Если эта высота меньше 22 мм, долить дистиллированную или деионизированную воду. Наибольшая допустимая высота слоя электролита составляет 44 мм. Количество добавляемой воды 9,3 мл на 1 мм слоя электролита над электродами.

Закрыть аккумуляторный элемент пробкой.

Повторить работы, указанные в п.п. 11.8.4.1 – 11.8.4.3 для всех элементов аккумуляторной батареи.

Контроль работоспособности датчика температуры:

- проверить момент затяжки гайки крепления термистора, который должен быть (10±0,5) Н-м;

- отсоединить провод от датчика температуры;

- проверить мультиметром сопротивление R между штырьками 1 и 2 разъема датчика, расположенными на передней стенке корпуса батареи;

- измерить температуру воздуха вблизи датчика при помощи термометра, расположенного около него;

- сравнить сопротивление R с сопротивлением датчика при данной температуре, указное в таблице 11.8.1. Если сопротивление лежит вне поля допуска, то необходимо заменить датчик.

Таблица 11.8.1 – Зависимость сопротивлением датчика от температуры

| Температура, °C | Сопротивление, кОм ± 1%. |

| 5 | 22,05 |

| 10 | 17,96 |

| 15 | 14,69 |

| 20 | 12,09 |

| 25 | 10,00 |

| 30 | 8,31 |

| 35 | 6,64 |

Проверить при помощи динамометрического ключа затяжку всех гаек крепления перемычек между элементами, момент затяжки гаек должен составлять (15±2) Н-м.

Произвести очистку батареи – удалить пыль и прочие загрязнения с помощью сжатого воздуха давлением не выше 5 бар.

ВНИМАНИЕ! ПЕРЕД ПРОВЕДЕНИЕМ РАБОТ НА БАТАРЕЕ НЕОБХОДИМО ПРОВЕРИТЬ, ЧТО ОНА ОТКЛЮЧЕНА ОТ СЕТИ. ИСПОЛЬЗОВАТЬ ЗАЩИТНЫЕ ОЧКИ, МАСКУ, ПЕРЧАТКИ И Т. П.

Выполнить нанесение защитной смазки:

- покрыть при помощи кисти все гайки и перемычки нейтральным вазелином или тонким слоем нейтральной нефтяной смазки;

- установить защитные профили выводов;

- установить батарею в каркас и закрепить ее двумя болтами с шайбами (момент затяжки 78 Н-м), закрыть дверцу и запереть ее замками;

- присоединить силовую цепь (положительный и отрицательный выводы батареи) и цепь управления.

Санитарный комплекс

Кабина санитарного комплекса

Произвести контроль запирания и стопора двери:

- проверить запирание и стопор двери на тугую посадку в переднем профиле кромки, точность и функционирование;

- при необходимости, отрегулировать стопор двери перестановкой несущего ролика или его заменой;

- дополнительно смазать механику запирания и стопора двери;

- произвести монтаж всех демонтированных деталей и проверку работы;

- проверить работоспособность уведомлений о занятом туалете.

Проверить целостность цепей управления санитарного комплекса, при необходимости произвести замену или ремонт.

Заменить резиновые уплотнения накопительного бака.

Снять и промыть водяной бак, при наличии больших коррозионных повреждений – заменить на новый.

Проверить целостность трубопроводов водяной системы, работоспособность кранов, соединений.

Произвести замену форсунок и прокладок системы Semvac.

Заменить впускной и выпускной шиберы. Рекомендуется производить замену впускного и выпускного шиберов каждые два года ввиду износа резиновых деталей (уплотнительных колец и прокладок). При замене смазать уплотнительные кольца и затвор шибера силиконовой смазкой с обеих сторон.

Снять осушитель с регулятора давления, установить новый осушитель.

Произвести замену клапана воздуховода узла эжектора. При сборке установку деталей произвести с применением герметиков:

- герметик Loctite 5331 (пластмасса-пластмасса);

- герметик Loctite 480 (пластмасса-металл);

- герметик Loctite 542 (металл-металл).

Произвести замену металлокерамического глушителя в вентиляционном канале нагнетателя. Снять клапанный блок, проколоть глушитель острым инструментом, после чего извлечь его. При прокалывании глушителя частицы материала могут попасть в канал. Перевернуть клапанный блок и осторожно встряхнуть для удаления частиц глушителя из вентиляционного канала. Запрессовать новый глушитель в вентиляционный канал, используя штифт.

Агрегат компрессорный винтовой АКВ 0,81/1

ВНИМАНИЕ: ПЕРЕД НАЧАЛОМ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ НЕОБХОДИМО ОСТАНОВИТЬ АКВ И ПУТЕМ ПРИНУДИТЕЛЬНОГО ОТКРЫТИЯ ПРЕДОХРАНИТЕЛЬНОГО КЛАПАНА УБЕДИТЬСЯ В ПОЛНОЙ РАЗГРУЗКЕ КОМПАКТНОГО МОДУЛЯ ОТ СЖАТОГО ВОЗДУХА!

При явном загрязнении блока охлаждения произвести его очистку – продуть сжатым воздухом давлением 0,7 МПа.

Если в течении более 200 000 км пробега электропоезда не менялось масло, то необходимо провести его замену, а также масляного фильтра и фильтра-сепаратора (порядок выполнения работ указан в п.п. 11.10.6, 11.10.7, 11.10.8).

Произвести замену адсорбента, заменить фильтрующие элементы фильтров предварительной и тонкой очистки, заменить глушители. Пополнить смазку подшипников приводного двигателя (порядок выполнения работ указан в п.п. 11.10.9).

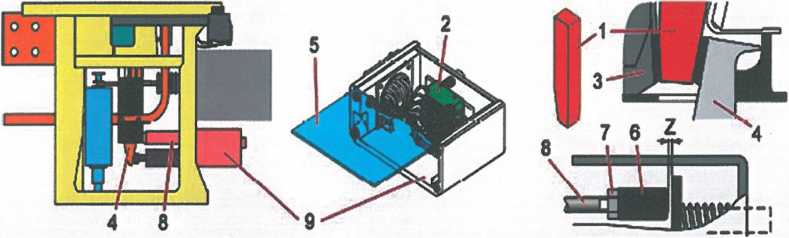

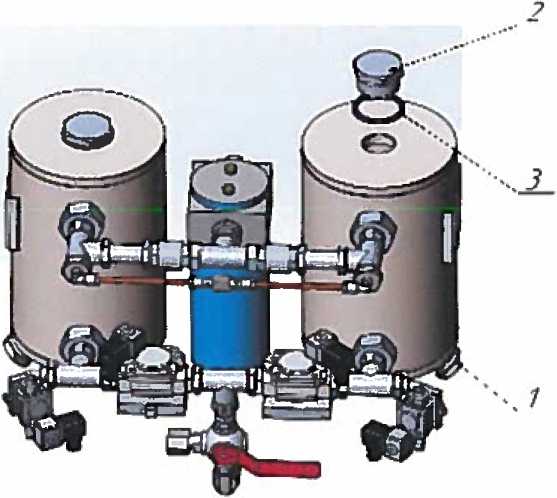

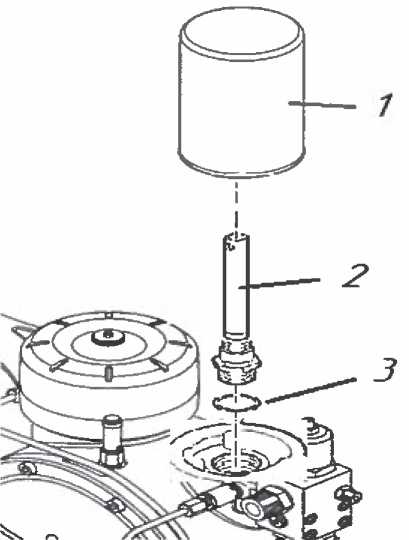

Замена адсорбента осушителя (рисунок 11.10.3.1).

Для замены адсорбента необходимо:

- выкрутить заглушки;

- ссыпать адсорбент в емкость;

- установить нижние заглушки;

- засыпать новый адсорбент в резервуары через бонки, при заполнении необходимо слегка ударять резиновым молотком при заполнении адсорбента по резервуарам, чтобы уплотнить адсорбент;

- установить верхние заглушки;

- проверить на герметичность использованные в работе соединения.

ВНИМАНИЕ: ПРИ ПОПАДАНИИ АДСОРБЕНТА В ГЛАЗА НЕМЕДЛЕННО ПРОМЫТЬ ГЛАЗА БОЛЬШИМ КОЛИЧЕСТВОМ ВОДЫ. ПОСЛЕ ЭТОГО В ЛЮБОМ СЛУЧАЕ НЕМЕДЛЕННО ОБРАТИТЬСЯ К ВРАЧУ!

ПРИ РАБОТЕ С АДСОРБЕНТОМ СЛЕДУЕТ ИСПОЛЬЗОВАТЬ РЕСПИРАТОР (РЕКОМЕНДУЕМЫЙ КЛАСС ЗАЩИТЫ Р2 ИЛИ FFP2)!

Рисунок 11.10.3.1 – Замена адсорбента: 1 – заглушка, 2 – заглушка, 3 – самоцентрирующееся кольцо

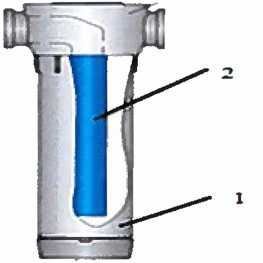

Замену фильтрующих элементов фильтров предварительной и тонкой очистки (рисунок 11.10.3.2) необходимо проводить одновременно с заменой адсорбента осушителя):

- открутить корпус фильтра (1), выкрутить фильтрующий элемент (2);

- закрутить новый фильтрующий элемент (2), установить корпус фильтра (1) на прежнее место.

Рисунок 11.10.3.2 — Замена фильтрующего элемента: 1 – корпус фильтра, 2 – фильтрующий элемент

Произвести ревизию клапана впускного и заменить детали, входящие в состав ремкомплекта. При ревизии следует выполнять визуальный осмотр впускного клапана и произвести замену деталей, входящих в ремкомплект.

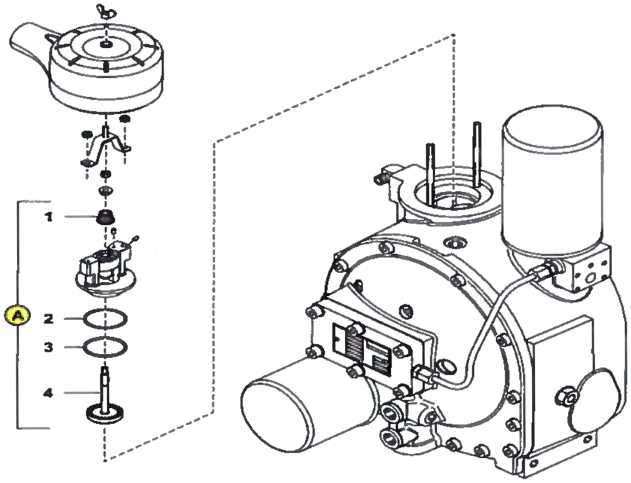

Для замены ремкомплекта впускного клапана необходимо (алгоритм замены представлен на рисунке 11.10.4):

- демонтировать корпус воздушного фильтра;

- выкрутить болты крепления клапана к компактному модулю;

- снять клапан;

- при необходимости очистить клапан от пыли и грязи;

- разобрать клапан;

- заменить элементы «А»;

- сборку клапана и установку его на компактный модуль производить в обратном порядке.

Рисунок 11.10.4 – Разборка впускного клапана: А – элементы, входящие в ремкомплект

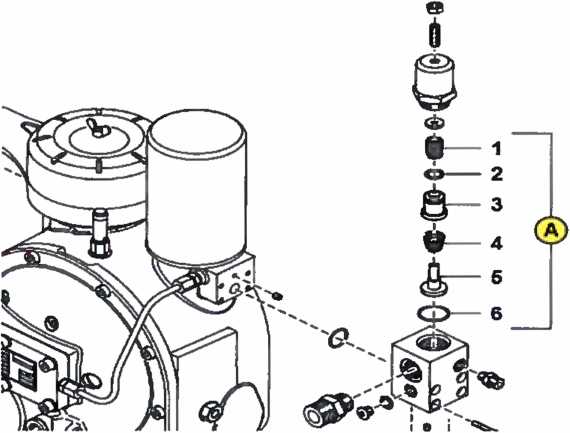

Произвести ревизию клапана минимального давления и заменить детали, входящие в состав ремкомплекта. При ревизии следует выполнять визуальный осмотр клапана минимального давления и произвести замену деталей, входящих в ремкомплект:

- отсоединить трубопровод соединяющий клапан минимального давления с охладителем;

- разобрать корпус клапана минимального давления, не снимая его с АКВ;

- заменить элементы «А» (рисунок 11.10.5);

- собрать клапан минимального давления.

Рисунок 11.10.5 – Замена ремкомплекта клапана минимального давления: А – элементы, входящие в ремкомплект

ВНИМАНИЕ: ПРИ СЛИВЕ МАСЛА УСТАНОВКА ДОЛЖНА БЫТЬ ПРОГРЕТА ДО РАБОЧЕЙ ТЕМПЕРАТУРЫ!

Замена масла:

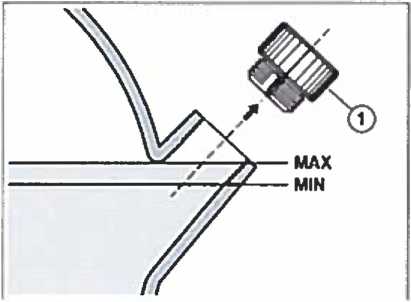

- медленно открутить пробку 1 (рисунок 11.10.6) маслоналивной горловины;

- слить масло. Для этого, не открывая шарового крана для слива масла (вкрученного в банку для слива масла (рисунок 11.10.6.1), вывернуть из него заглушку G1/8. Затем установить в переходник цанговый фитинг S6520 8-1/8. Закрепить в цанге фитинга трубку 8/6 из ЗИП. Открыть сливной кран и слить масло. Закрыть кран. Убрать трубку. Заменить цанговый фитинг заглушкой G1/8;

- залить масло до максимального уровня (рисунок 11.10.6), после чего закрутить пробку 1;

- произвести пуск АКВ, дать ему поработать три минуты для удаления воздушных пробок;

- проверить уровень масла, при необходимости долить до максимального уровня масло Verdichterol VDL 46 S (допускается замена на масла: Shell Corena AS 46, Renolin Unisyn OL32, Chevron Tegra 32).

ВНИМАНИЕ: ЗАПРЕЩЕНО СМЕШИВАТЬ МАСЛА РАЗНЫХ МАРОК МЕЖДУ СОБОЙ!

Рисунок 11.10.6 – Проверка уровня масла: 1 – пробка

Рисунок 11.10.6.1 – Замена масла

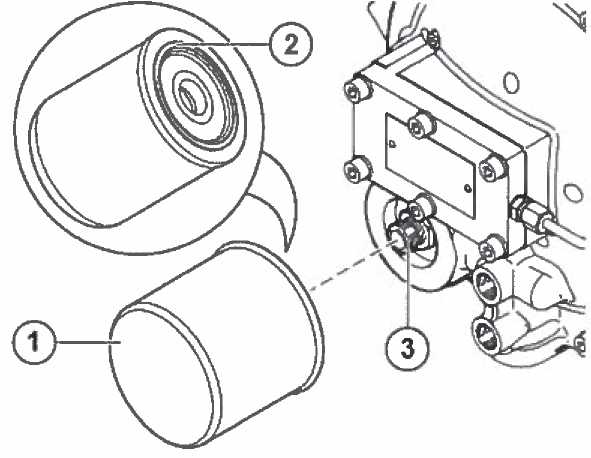

Замена масляного фильтра:

- поместить защитный материал под фильтр (при демонтаже из фильтра вытекает масло);

- снять масляный фильтр (1) (рисунок 11.10.7);

- смазать маслом, используемым в АКВ уплотнитель нового масляного фильтра (2);

- завернуть новый фильтр на присоединительный ниппель (3) до касания резиновым кольцом плоскости корпуса фильтра, после чего окончательно затянуть на 1/2 – 3/4 оборота.

Рисунок 11.10.7 – Последовательность операций при замене масляного фильтра: 1 – масляный фильтр, 2 – уплотнитель, 3 – ниппель

Замена фильтра-сепаратора:

- поместить защитный материал под фильтр – сепаратор (при демонтаже из гнезда вытекает масло);

- снять фильтр-сепаратор (1), выкрутить ниппель (2) (рисунок 11.10.4.2);

- предварительно установить на место ниппель, затем завернуть новый фильтр-сепаратор до касания резиновым кольцом (3) плоскости корпуса фильтра, после чего окончательно затянуть на 1/2 – 3/4 оборота.

Рисунок 11.10.8 – Замена фильтра – сепаратора: 1 – фильтр сепаратор, 2 – ниппель, 3 – кольцо

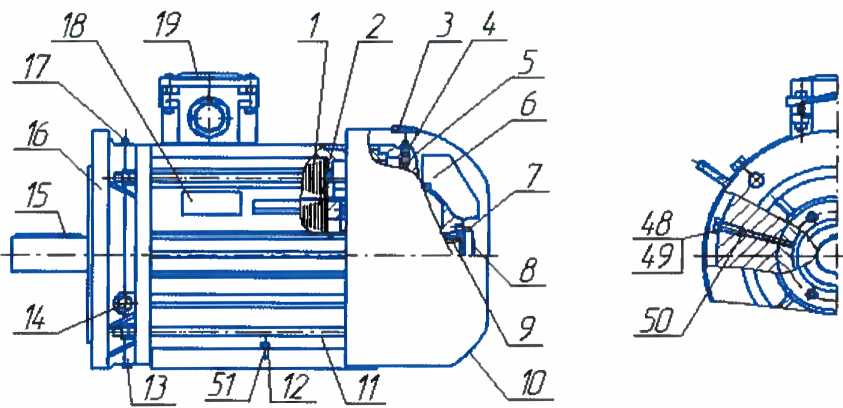

Пополнить смазку подшипников приводного двигателя:

- при неработающем и отключенном агрегате очистить масленки (4) и (17) от загрязнений (рисунок 11.10.9);

- вывернуть плунжер (14);

- произвести плавно нагнетание смазки через масленку (17) в щитах подшипниковых, проворачивая ротор (2).

Если вручную провернуть вал невозможно, включить двигатель кратковременно на (1 – 2 с), соблюдая необходимые меры безопасности:

- производить нагнетание смазки до начала вытеснения ее в плунжерные каналы, что определяется визуально или появлением смазки на скребке плунжера при периодическом введении в отверстие для выхода смазки;

- включить двигатель на (1 – 2) с, при этом излишки смазки из подшипниковой камеры будут вытесняться в плунжерные каналы;

- после остановки двигателя удалить вытесненную смазку из плунжерных каналов описанным способом;

- повторить включение двигателя с целью удаления вытесненной смазки пять раз;

- включить двигатель на 5 мин, остановить двигатель и произвести очистку каналов, рекомендуется указанную операцию повторить (3 – 4) раза;

- установить плунжер, протереть масленки.

Рисунок 11.10.9 – Устройство приводного двигателя: 1 – статор; 2 – ротор; 3 – заглушка; 4, 17 – масленка; 5, 16 – щиты подшипниковые; 6 – вентилятор; 7 – шайба стопорная; 8 – гайка специальная; 9,15 – шпонка; 10 – кожух; 11 – шпилька; 12 – узел заземления; 13 – пробка сливная; 14 – плунжер; 30, 18 – табличка; 19 – коробка выводов; 48 – болт специальный; 49 – шайба; 50 – пружина; 51 – знак заземления

Занести данные о выполненных работах в журнал технического состояния электропоезда и формуляр АКВ.

Полуавтоматический подъемник для инвалидов

Каждые два года выполнить следующие работы:

- визуальный контроль всех деталей, которые блокируют подъемник в исходном и рабочем состоянии;

- визуальный контроль всех гидравлических шлангов на отсутствие повреждений и старения;

- визуальный контроль гидравлических цилиндров и клапанов, а также агрегата на работоспособность и износ;

- проверку уровня масла в гидравлической системе и, при необходимости, его замену.

Система видеонаблюдения и оповещения пассажиров Произвести замену жесткого диска.

Подножка выдвижная автоматическая электропоезда ФКГП 605.20.00.000

Выполнить работы в объеме технического обслуживания (инспекции)I3.

Выполнить нанесение смазки тефлоновой Loctite LB 8192 на направляющие и тяги каретки привода, петли нижних крышек.

Выполнить нанесение смазки низкотемпературной ISOFLEX TOPAS L 32N на сопрягаемые подвижные элементы кулисных механизмов, коромысел, тяг замка и поворотной ступени.

Оборудование кухни

Произвести обслуживание оборудования кухни в объеме технического обслуживания 13 и дополнительно:

Обслуживание оборудования Модуля 1

При обслуживании распределительного шкафа произвести повторную проверку электрических устройств.

Обслуживание оборудования Модуля 2

При обслуживании рассеивателя произвести:

- контроль функционирования;

- удаление накипи с аэратора.

Произвести удаление накипи с бойлера.

При обслуживании мусоросборника произвести:

- контроль состояния мусоросборника, с его очисткой при необходимости;

- контроль защелки, работающей от давления, с заменой при необходимости.

Обслуживание оборудования Модуля стойки

При обслуживании нижней части конструкции, фильтра для воды произвести:

- замену фильтра с активированным углем;

- замену модуля ультрафильтра.

При обслуживании верхней части конструкции произвести контроль функционирования шторки.

Обслуживание оборудования Модуля 4

При обслуживании выдвижных ящиков произвести контроль выдвижных направляющих.

Двери салона электропоезда наружные ДБПС 004.01.00.000

Выполнить работы в объеме технического обслуживания I3.

Заменить ролик верхнего поворотного рычага консоли.

Проверить вертикальный люфт консоли который должен быть в диапазоне от 0,5 до 1,5 мм.

Проверить приводное усилие рычага блока аварийного открывания. Срабатывание блока должно происходить при силе в диапазоне от 150 до 200 Н.

Заменить тросы блока аварийного открывания.

Проверить индуктивный датчик. Наличие индикации датчика должно быть при воздействии элементов конструкции в диапазоне от 2 до 5 мм.

Проверить подшипники роликов ременной передачи, поврежденные заменить.