Выполнить работы в объеме технического обслуживания 12 и дополнительно:

Механическое оборудование

Тележка

Произвести контроль состояния полой втулки опоры пружины качения:

- демонтировать крышки кронштейна опоры торсиона, уплотнительные кольца при необходимости заменить;

- произвести экспертизу полой втулки на наличие вздутий, изломов, трещин резиновых деталей, а также отслоений между резиной и металлом. Должна быть гарантирована легкость хода подшипников стабилизации качения. Дефектные детали заменить;

- при необходимости произвести смазку концевых поверхностей прилегания торсиона и регулировочной шайбы смазкой Shell Alvania ЕР2;

- монтировать крышки кронштейна опоры пружины качения (при необходимости с новыми уплотнительными кольцами круглого сечения).

Произвести контроль тяги торсиона на наличие зазоров между шарнирами:

- ослабить контргайки хомутов;

- ослабить и снять элементы крепления со стороны тележки каждой тяги торсиона;

- удалить все шплинты с крепления со стороны торсионной пружины и ослабить соответствующую корончатую гайку;

- открутить конусную посадку. Так как конусные посадки тяг торсиона при снятии при определенных обстоятельствах могут внезапно отсоединиться, необходимо соблюдать соответствующую безопасную дистанцию от тяги торсиона и применять специальный инструмент для снятия тяги торсиона;

- удалить корончатую гайку и снять тягу торсиона с компенсационными вкладышами или шайбами;

- проверить зазоры шарниров. Проверка осевого зазора выполняется путем перемещения торсиона в кронштейнах опоры пружины качения вперед-назад – осевой зазор должен быть не более 2 мм и не менее 1 мм;

- монтаж произвести в обратной последовательности.

Колесная пара

Моторная:

Произвести ультразвуковую дефектоскопию оси в соответствии с требованиями технологической инструкции «Ультразвуковой контроль полых осей колесных пар электропоезда «Ласточка» комплексом «Shuttle R» ТИ № 07.134-2014. Не допускаются внутренние дефекты, амплитуда эхо-сигналов от которых равна или превышает амплитуду эхо-сигнала от эталонного плоскодонного отражателя диаметром 3,0 мм, находящегося на той же глубине, что и дефект.

Произвести визуальный контроль прижимных колпачков.

Произвести визуальный контроль подшипников качения на предмет избыточного выступания смазки или утечки масла.

Произвести углубленный визуальный контроль тормозной системы дискового тормоза на колесе.

Произвести контроль герметичности тормозных шлангов дискового тормоза на колесе. Для опробования герметичности привести в действие пневматические тормоза с созданием в цилиндрах эксплуатационного давления сжатого воздуха. Проверить отсутствие утечек сжатого воздуха.

Немоторная:

Произвести ультразвуковую дефектоскопию оси в соответствии с требованиями технологической инструкции «Ультразвуковой контроль полых осей колесных пар электропоезда «Ласточка» комплексом «Shuttle R» ТИ № 07.134-2014. Не допускаются внутренние дефекты, амплитуда эхо-сигналов от которых равна или превышает амплитуду эхо-сигнала от эталонного плоскодонного отражателя диаметром 3,0 мм, находящегося на той же глубине, что и дефект.

Произвести углубленный визуальный контроль тормозной системы дискового тормоза на оси:

- полную очистку компонентов;

- осмотр тормозной системы на наличие отсоединившихся и отсутствующих деталей, и повреждений (деформации, поломки, трещины);

- осмотр тормозных шлангов на наличие повреждений (вследствие удара камнем, места истирания, места сгибов, трещины) и на ослабленное крепление в местах соединения;

- контроль резьбовых соединений на прочность посадки;

- заменить неисправные или неверно функционирующие детали.

Произвести проверку на наличие повреждений лакокрасочного покрытия и коррозии.

Произвести проверку состояния тормозных накладок:

- провести визуальный контроль зазора между тормозными накладками и тормозными дисками в отпущенном состоянии тормоза;

- проверить тормозные накладки на износ. При необходимости произвести замену накладок.

Порядок выполнения работ по тормозным накладкам указан в п.п. 7.1.7 настоящего Руководства.

Осевой редуктор ASZF 410

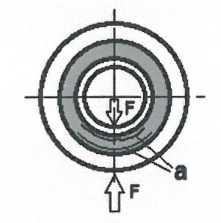

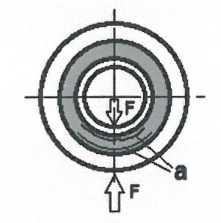

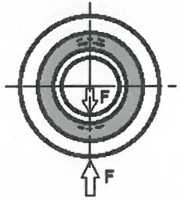

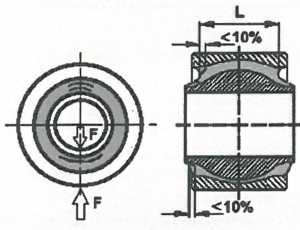

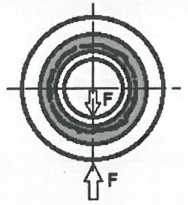

Произвести проверку сферических подшипников упора против проворачивания на наличие трещин (рисунок 10.1).

На поверхности изделий из натурального каучука может наблюдаться серый налет. Подобное явление представляет собой стабилизатор, который медленно рассеивается по поверхности и защищает резину от воздействий окружающей среды, вызывающих старение.

После длительного хранения или эксплуатации на поверхности может появиться тонкая сетка трещин, которые не являются браковочным признаком.

Рисунок 10.1 – Сферические подшипники

Неисправности сферических подшипников приведены в таблице 10.1.

Таблица 10.1 – Неисправности сферических подшипников

| Уровень | Повреждения | Оценка состояния |

а – желобки |

Трещины и износ резины на поверхности новых подшипников не обнаружены.

Высокоточные детали могут уже на момент поставки обладать желобками (изгибами), образующимися под действием собственной массы. У менее точных деталей, на которые действует радиальная или карданная нагрузки, желобки могут возникать уже после недолгой эксплуатации |

Подшипник не был в эксплуатации |

|

На резиновой поверхности в одном или нескольких местах заметны тонкие трещины.

Эти трещины в течение длительного времени увеличиваются очень медленно. |

Втулка работает в нормальном эксплуатационном режиме. Более мелкие трещины на местах напряжений не представляют опасности. |

* нагрузка сжатия ** нагрузка растяжения |

По всему объему на резиновых поверхностях видны трещины, которые на данный момент еще не связаны между собой.

Глубин трещин составляет до 10% длины слоя (L). В различных местах наблюдаются разрывы резины. |

Втулка работает в эксплуатационном режиме, однако интервалы осмотров необходимо сократить |

|

При наличии на поверхности резинового элемента трещин, соединяющихся друг с другом по всему периметру, глубина которых. существенно превышает 10 % длины слоя, что приводит к расслоению резины | Последующий, относительно короткий срок эксплуатации приводит к расслоению резины. Сферические подшипники необходимо заменить в кратчайшие сроки |

Произвести очистку и проверку состояния корпуса воздушного клапана:

- корпус визуально проверить на наличие повреждений;

- очистку произвести очистителем высокого давления или щеткой, водой и мягким чистящим средством с ополаскиванием водой из шланга. Чтобы избежать повреждений резины или связи резины с металлом запрещается применять ароматизированные растворители (бензин, бензол, толуол, масла), нитроразбавители.

Состав чистящего средства:

- органически – синтетическое моющее вещество 18 %

- серная кислота – 10 % макс.

- изопропанол около – 7 %

- вода около – 65 %

- уровень pH – 1,5

ВНИМАНИЕ! ПРИ ОЧИСТКЕ ЗАПРЕЩАЕТСЯ НАПРАВЛЯТЬ СТРУЮ ВОДЫ ВЫСОКОГО ДАВЛЕНИЯ ПРЯМО НА ЛАБИРИНТНЫЕ УПЛОТНЕНИЯ, ЧТОБЫ ВОДА ИЛИ ЧИСТЯЩЕЕ СРЕДСТВО НЕ ПОПАЛИ В РЕДУКТОР. СЛЕДУЕТ УКРЫВАТЬ ЛАБИРИНТНЫЕ УПЛОТНЕНИЯ ОТ ПОТОКА ВЫСОКОГО ДАВЛЕНИЯ.

Воздушный клапан при сильном загрязнении очистить – воздушный клапан вывинтить, промыть бензином, продуть сжатым воздухом.

ВНИМАНИЕ! МОНТАЖ ОЧИЩЕННЫХ И НОВЫХ ФИЛЬТРОВ ДОЛЖЕН ОСУЩЕСТВЛЯТЬСЯ С ПРИМЕНЕНИЕМ LOCTITE 572 И ПРЕДПИСАННЫМ КРУТЯЩИМ МОМЕНТОМ.

Произвести забор пробы масла для анализа масла:

- использовать только чистые маслонепроницаемые резервуары;

- электропоезд установить на горизонтальный участок пути;

- очистить окружающие поверхности магнитного стрежня для взятия пробы масла;

- вывинтить магнитный стержень маслоналивного отверстия с уплотнительным кольцом;

- отобрать приблизительно 1 л масла;

- добавить свежее масло в редуктор до необходимого уровня;

- очистить магнитный стержень и завинтить с новым уплотнителем с затяжкой установленным крутящим моментом.

ВНИМАНИЕ!ПРОБЫ МАСЛА ОТБИРАЮТСЯ НЕПОСРЕДСТВЕННО ПОСЛЕ ПРЕКРАЩЕНИЯ РАБОТЫ ЭЛЕКТРОПОЕЗДА.

На каждый забор пробы масла составить отдельный протокол.

При неудовлетворительных показателях качества масло заменить.

Муфта зубчатая ZBG 238

Произвести очистку и удаление обледенения:

- использовать распыленную струю воды давлением не более 1,5 бар. Расстояние между форсункой и муфтой должно составлять не менее 0,4 м;

- температура применяемого для очистки и устранения обледенения средства не должна превышать 80 °C.

Запрещено использовать предметы с острыми кромками, проволочные щетки, наждачную бумагу и т.п. Во избежание повреждений муфты, в особенности резиновых элементов, не использовать агрессивные чистящие и противообледенительные средства. К ним относятся:

- ароматические растворители (бензин, бензол, толуол, масла);

- нитроразбавители;

- растворители на основе углеводорода, трихлорэтилена, а также тетрахлорметана.

Состав чистящего средства:

- органически – синтетическое моющее вещество 18 %

- серная кислота – 10 % макс.

- изопропанол около – 7 %

- вода около – 65 %

- уровень pH – 1,5

Для устранения обледенения применяется также пропиленгликоль и / или смесь воды с пропиленгликолем.

Произвести контроль герметичности:

- обе полумуфты проверить на герметичность – проверить выступание смазки в области уплотнительных колец и уплотнительных поверхностей между крышками и поводковыми кольцами, ступичной частью и поводковым кольцом. Если наблюдается сильное выступание смазки, муфту разобрать, заменить уплотнительные кольца.

Провести визуальный контроль состояния болтов и гаек:

- соединительные болты и соединительные гайки, а также смазочный ниппель проверить на надежность фиксации и отсутствие коррозии;

- при смещении цветной маркировки (ослаблении болтов и гаек), сильном повреждении коррозией произвести замену, крепление резьбового соединения.

Произвести визуальную проверку муфтовых частей на наличие повреждений, трещин, следов коррозии, повреждений поверхностей прилегания муфтовых частей к уплотнительным кольцам.

Устранить легкие следы коррозии и повреждения внешнего слоя покрытия муфтовых частей, заменить поврежденные и / или сильно изъеденные коррозией муфтовые части.

Гидравлические демпферы

Произвести визуальную проверку на наличие повреждений и утечек масла.

Демпферы заменить:

- при повреждении защитных трубок, имеющих вмятины, трещины, коррозию;

- при трении защитной трубки о кожух вследствие внешнего силового воздействия, нарушении сварного соединения, несоосного крепления, при повреждении лакокрасочного покрытия на кожухе;

- при наличии трещин на поверхности шарниров с упругим резиновым элементом, вызванных воздействием озона и проходящих радиально, начиная с середины, разошедшихся трещин и мест выкрашивания, выбитых резиновых элементов (зазором по отслоениям резины от металлических поверхностей), явно выраженных признаков процессов старения – резиновые элементы или демпферы заменить.

Детали крепления заменить через (6 – 8) лет.

Небольшие трещины на поверхности, а также растрескивание лакокрасочного покрытия на резине не являются браковочным признаком.

Беззазорное сцепное устройство БСУ-ТМ122

Произвести проверку легкости хода автоматических пружинных замков головной сцепки путем вращения винта расцепного механизма (для исполнения 02).

Стопоры замков должны двигаться из положения «Открыто» в положение «Закрыто» плавно без заеданий.

Для устранения заедания замка сцепки нанести пластичную смазку Солидол Ж (Литол-24,) и снова проверить легкость хода. Если заедание не устраняется нанесением смазки, то замок демонтировать и выяснить причину заедания.

Провести визуальный контроль крепления сцепок к кузову вагона, состояние и крепление шунтирующих кабелей по положению контрольных меток на болтовых соединениях.

Произвести проверку положения оси головной сцепки от уровня головки рельс при помощи рулетки или слесарной линейки. Уровень оси головной сцепки должен быть в пределах (980 – 1080) мм и при этом сцепка должна занимать положение близкое к горизонтальному.

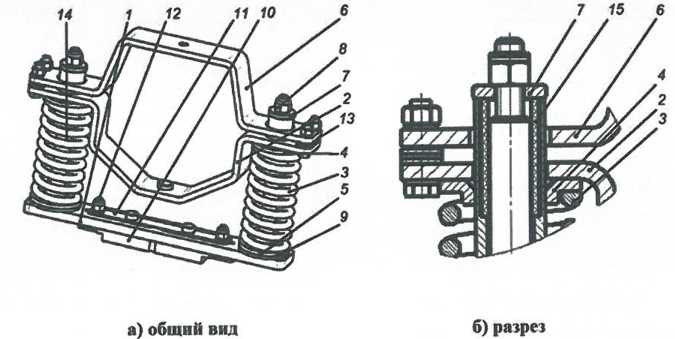

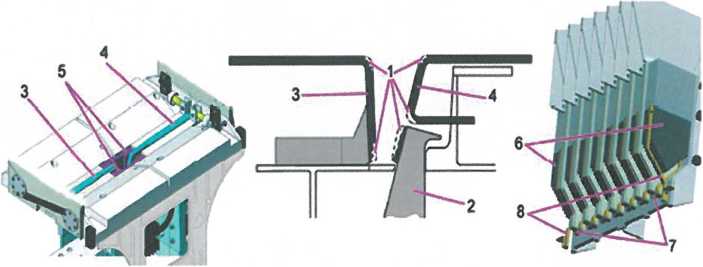

При необходимости, произвести установку продольной оси сцепки в горизонтальном направлении путем затяжки или ослабления регулировочных гаек (8) (рисунок 10.2) опоры.

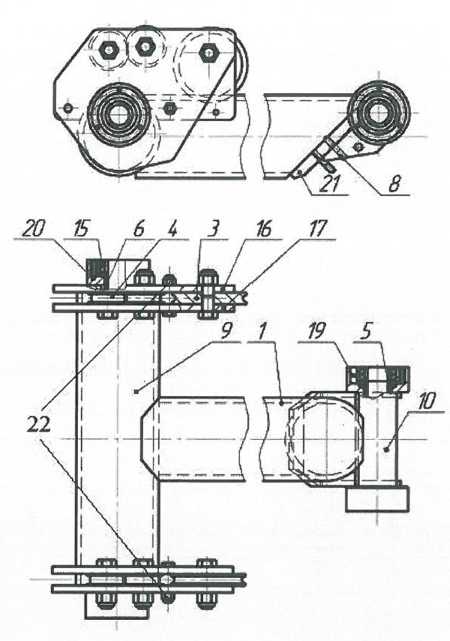

Рисунок 10.2 – Опора: 1 – основание; 2 – скоба нижняя; 3 – пружина; 4 – шайба; 5 – втулка; 6 – скоба верхняя; 7, 9 – шайба; 8 – гайка; 10 – скользун; 11, 13 – планка; 12 – фиксатор; 14 – стойка; 15 – втулка

Автоматическая сцепка

Произвести ремонт повреждений лакокрасочного покрытия (антикоррозийная защита):

- загрязнения удалить сухим способом;

- протереть автоматическую сцепку увлажненной водой салфеткой;

- на стойкие загрязнения разбрызгать очиститель и по истечении короткого времени для воздействия стереть салфеткой, при необходимости повторить;

- остатки краски удалить шлифовальной бумагой;

- обезжирить обрабатываемый участок быстродействующим очистителем;

- нанести грунтовку тонким слоем и просушить;

- нанести кроющую краску тонким слоем и просушить.

Время высыхания слоев:

- при комнатной температуре (20 °C) от 12 до 24 ч;

- при сушке теплым воздухом (от 60 до 80 °C) от 45 до 120 мин;

- при инфракрасной сушке (IR или NIR) от 30 до 60 мин.

ВНИМАНИЕ!

ПОСЛЕ МОНТАЖА АНТИКОРРОЗИОННАЯ ЗАЩИТА БОЛТОВ И ГАЕК, А ТАКЖЕ ИХ ОПОРНЫХ ПОВЕРХНОСТЕЙ, НАРУШАЕТСЯ.

ПОКРЫТИЕ НЕОБХОДИМО ПОЛНОСТЬЮ ВОССТАНОВИТЬ СРАЗУ ПО ОКОНЧАНИИ МОНТАЖА.

Все головки болтов, гайки, шайбы, выступающие участки резьбы и опорные поверхности обезжирить, полностью загрунтовать и окрасить до восстановления окружающего слоя.

Применяемые лакокрасочные материалы:

- лак на основе синтетической смолы для ремонта покрытия корпуса электрической сцепки;

- контрастная акриловая кроющая краска для элементов управления 2K-PUR, огненно-красная, RAL 3000;

- контрастная краска для заземляющих соединений на основе синтетических смол, золотисто-желтая, RAL 1004.

Произвести проверку подвижности автоматической сцепки в горизонтальной плоскости на ±12,5 ° и в вертикальной на ±4,5 °.

Произвести осмотр состояния шлангопроводов на отсутствие заметных повреждений, трещин, пористости, утечек сжатого воздуха. При необходимости провести замену неисправных шлангопроводов.

Все соединения деталей, проводящих сжатый воздух, проверить на герметичность при помощи мыльной пены и кисти. Утечка воздуха не допускается.

Выполнить измерение зазора сцепки. Общий зазор сцепки – это расстояние между торцевыми поверхностями двух соединенных головок сцепки под действием усилия растяжения. Общий зазор сцепки состоит из зазоров обеих головок сцепки. При помощи калибра для измерения зазора сцепки можно отдельно измерить долю зазора одной головки сцепки. Калибр для измерения зазора сцепки соответствует головке с зазором 0 мм. Зазор сцепки – это зазор головки сцепки, определяемый калибром для измерения зазора сцепки.

Подготовительные работы:

- автоматическую сцепку установить в ремонтное положение;

- очистить торцевую поверхность, конус, воронку и зев сердечника;

- снять защитные пластины с магнитов калибра для измерения зазора сцепки;

- вытянуть палец сцепной петли из сердечника калибра для измерения зазора сцепки, снять сцепную петлю;

- установить ограничение момента вращения на динамометрическом ключе на 2 Нм.

Измерение зазора сцепки:

- надеть динамометрический ключ на калибр для измерения зазора сцепки;

- установить калибр для измерения зазора сцепки на головку сцепки;

- присоединить сцепные петли к сердечникам;

- динамометрический ключ поворачивать, пока не станет возможно вставить пальцы сцепной петли (при необходимости второй человек может поворачивать замок при помощи ручного расцепляющего устройства);

- динамометрический ключ поворачивать по часовой стрелке, прилагая к калибру для измерения зазора сцепки усилие растяжения, пока не кончится свободный ход;

- считать показания на верньерной шкале.

Максимально допустимый зазор сцепки 1,8 мм. Коррекцию зазора сцепки производить только в случае превышения допустимого зазора сцепки:

- разобрать головку сцепки;

- заменить втулки в корпусе головки сцепки;

- проверить замок сцепки на повреждения и износ, при необходимости заменить замок сцепки в комплекте;

- собрать головку сцепки;

- заново измерить зазор сцепки.

Заключительные работы:

- снять калибр для измерения зазора сцепки;

- установить защитные пластины на магниты;

- автосцепку перевести в рабочее положение.

Произвести очистку дренажных отверстий, при необходимости с помощью жесткой проволоки.

Произвести измерение выступа электрической сцепки, при необходимости выполнить регулировку:

- выступ электрической сцепки должен обеспечивать герметичное соединение между электрическими сцепками и достаточно сильное прижатие контактов друг к другу;

- выступ электрической сцепки измерять между плоскостью сцепки и передней кромкой корпуса электрической сцепки. Если передняя кромка корпуса расположена перед торцевой поверхностью, выступ считается положительным (+), а если позади нее – то выступ отрицательный (-);

- так как из-за зазора подшипников электрическая сцепка и головка сцепки не обязательно параллельны друг другу, измерение следует выполнить в нескольких местах;

- выступ электрической сцепки должен попадать в следующий диапазон:

- минимально допустимый задний размер «X» (- 3 мм);

- максимально допустимый передний размер «Y» (- 2 мм).

Подготовительные работы:

- автоматическую сцепку установить в ремонтное положение;

- очистить торцевые поверхности головки сцепки;

- электрическую сцепку установить в переднее конечное положение вручную;

- при необходимости открыть заслонку вручную.

Проверка выступа электрической сцепки:

- выступ электрической сцепки проверять при помощи калибра для измерения выступа электрической сцепки. При этом передняя кромка корпуса электрической сцепки должна располагаться в промежутке между задним размером «X» (- 3 мм) и передним размером «Y» (- 2 мм);

- надеть калибр для измерения выступа электрической сцепки на торцевую поверхность так, чтобы срезанная под углом сторона «х» прилегала к передней стороне корпуса электрической сцепки;

- выступ в норме, если калибр для измерения выступа электрической сцепки при этом отступает от торцевой поверхности или касается передней стороны электрической сцепки;

- калибр повернуть для измерения выступа электрической сцепки на торцевой поверхности так, чтобы срезанная под углом сторона «Y» прилегала к передней стороне корпуса электрической сцепки;

- выступ в норме, если теперь калибр для измерения выступа электрической сцепки плоско прилегает к торцевой поверхности;

- если передняя кромка корпуса электрической сцепки расположена за задним размером «X» или перед передним размером «Y», выступ электрической сцепки необходимо отрегулировать.

Регулировка выступа:

- две пружины сжатия проверить на одинаковый монтажный размер;

- удерживая соответствующие шестигранные гайки, ослабить шестигранные гайки.

Увеличение выступа:

- равномерно откручивать шестигранные гайки на обеих сторонах штанги вперед, монтажный размер пружин сжатия уменьшается, пружины сжатия натягиваются.

Уменьшение выступа:

- равномерно закручивать шестигранные гайки на обеих сторонах штанги назад, монтажный размер пружин сжатия увеличивается, пружины сжатия ослабляются.

Повторно измерить выступ, при необходимости отрегулировать. Удерживая соответствующие шестигранные гайки, зафиксировать их шестигранными гайками.

Заключительные работы:

- электрическую сцепку установить в заднее конечное положение вручную;

- установить замок сцепки в состояние готовности к сцеплению.

Произвести сухую очистку заслонки электрической сцепки внутри и снаружи салфеткой.

Проверить заслонку электрической сцепки на отсутствие повреждений. При наличии повреждений заслонку заменить.

Проверить целостности пружины растяжения заслонки. При наличии дефектов пружину заменить.

Провести проверку кабеля заземления на отсутствие повреждений.

Осмотреть состояние антикоррозионной защиты корпуса электрической сцепки. Выявленные недостатки устранить способами, указанными в п.п. 10.1.7.1.

Провести очистку водостока корпуса электрической сцепки.

Произвести проверку штифтовых/гнездовых контактов на износ. При необходимости заменить.

Произвести нанесение защитного покрытия.

Произвести проверку резьбовых соединений с установленным моментом затяжки при помощи динамометрического ключа:

- крутящий момент при затягивании соединений указан в руководстве;

- динамометрический ключ настроить на 90 % рекомендованного момента;

- приложить моментное усилие к соответствующему резьбовому соединению.

Если резьбовое соединение при этом поддается:

- демонтировать и утилизировать резьбовое соединение;

- затянуть новое резьбовое соединение с рекомендованным моментом.

Проверить прочность посадки крепежных болтов центрирующего устройства к опорной стойке автосцепки при помощи динамометрического ключа, с моментом затяжки 460 Н м.

Проверить прочность посадки регулировочных болтов центрирующего устройства при помощи динамометрического ключа, с моментом затяжки 315 Н м.

Снять заглушки с боков и защитные заглушки с торцов кронштейнов центрирующего устройства для очистки вентиляционных отверстий проволокой.

Для смазки пальцев крепления кронштейнов, возвращающих поршней, к опорной стойке центрирующего устройства снять пылезащитные колпачки смазочных ниппелей с конической головкой. Запрессовать пластичную смазку ISOFLEX TOPAS NCA 52. Установить на место пылезащитные колпачки.

Проверить прочность посадки всех винтов крепления оборудования электрических компонентов на автосцепке.

Салфеткой произвести очистку коммутационных элементов позиционного выключателя электрических компонентов.

Мультиметром проверить состояние изоляции проводов обогревателей автосцепки.

Произвести проверку действия распределительного клапана 5/2 вручную – в одном положении клапана электрическая сцепка находится в заднем положении, при переключении клапана электрическая сцепка приводится в переднее положение.

Произвести очистку фильтров на выходе клапана сжатым воздухом без содержания масла.

Произвести очистку распределительного клапана 5/2 спиртом и сжатым воздухом.

Произвести проверку прочности посадки всех шлангов.

Выкрутить грязеуловитель и провести очистку фильтров.

Произвести проверку резьбового соединения при помощи динамометрического ключа с моментом затяжки 270 Н м муфтового соединения. Порядок проверки указан в п.п. 10.1.8.16.

Произвести очистку дренажного отверстия в муфтовых соединениях.

Произвести проверку тросов заземления на отсутствие повреждений. При обнаружении ослабления креплений, повреждения изоляции недостатки устранить.

Произвести проверку крепежных элементов на прочность посадки и сохранность цветовой маркировки, выявленные недостатки устранить.

Произвести проверку наклона сцепки. Порядок проверки:

- установить цифровой уровень на очищенное от грязи место соединительной тяги сцепки;

- замерить значение угла наклона.

При угле наклона более 0,3° и угле подъема более 0,5° произвести регулировку наклона сцепки.

При регулировке наклона сцепки осмотреть состояние опорной пружины и крепления к кузову вагона. Выявленные замечания устранить.

Клещевые механизмы

Произвести проверку проходимости воздуха через выпускное отверстие разобщительных кранов выключения из работы клещевых механизмов:

- пневматическим краном торможения создать полное рабочее давление в тормозных цилиндрах клещевых механизмов;

- открыть доступ к контейнерам тормозного оборудования и к шаровым кранам, для чего открыть щит на контейнерах тормозного оборудования;

- закрыть перечисленные шаровые краны кратковременно, по одному, при этом проверить проходимость воздуха через выпускное отверстие крана, очистить воздуховыпускное отверстие с помощью стержня;

- проверить открытое положение этих кранов, закрыть доступ к ним и контейнерам тормозного оборудования.

Кабина управления

Произвести очистку чехлов кресел машиниста и помощника машиниста — удалить сухие загрязнения с помощью промышленного пылесоса. При наличии пятна удалить с применением pH-нейтрального (не более рН7) чистящего средства, без сильного трения.

Произвести визуальный контроль, проверку исправности элементов, функциональную проверку всех устройств регулирования, подогрева сидений машиниста и помощника машиниста.

Смазать кистью тонким слоем смазки NOVA PTFE поворотные устройства и направляющие для продольного регулирования, адаптеров горизонтального перемещения сидений машиниста и помощника машиниста.

Входная двухстворчатая дверь прислонно-сдвижная и выдвижная подножка

Входная двухстворчатая дверь прислонно-сдвижная

Привод BIDS

Произвести функциональную и визуальную проверку блока угловой передачи.

Визуальным осмотром выявить не закрепленные или отсутствующие детали и повреждения крепежных элементов блока угловой передачи, соединительной тяги, состояние ведущей шестерни, электрического штекерного разъема и заземляющего провода двигателя привода.

При функциональной проверке работы привода дверей определить отсутствие шумов при работе блока угловой передачи, плавности движения зубчатого ремня.

Произвести визуальную проверку зубчатого ремня на параллельность и износ (истирание, трещины, недостающие зубья). При необходимости зубчатый ремень очистить (сухая чистка) или заменить.

При недостаточном натяжении зубчатого ремня провести инструментальную проверку и регулировку при помощи измерительного прибора Krikit 1:

- измерить натяжение зубчатого ремня при открытой двери внизу зубчатого ремня. Точка измерения должна находиться посередине между зажимом и поворотным роликом. Установочный размер (25 – 30) делений шкалы прибора. Если предельные значения натяжения зубчатого ремня превышены или занижены, выполнить регулировку и повторить измерение натяжения зубчатого ремня;

- измерить разницу натяжения сверху и снизу при закрытой двери. Если одно из измеряемых значений находится за пределами допустимых значений, произвести регулировку и замерить разницу натяжения сверху и снизу при закрытой двери.

Процесс измерения натяжения зубчатого ремня всегда выполнять на внешней, гладкой стороне.

Произвести функциональную и визуальную проверку линейной направляющей, при необходимости заменить линейную направляющую с шариковой кареткой (продольный сдвиг).

Визуальным осмотром выявить ослабленные или отсутствующие детали, повреждения крепежных элементов, деформацию линейной направляющей. При выявлении недостатков деталей, влияющих на работу – детали заменить.

Произвести очистку и смазку пластичной смазкой ISOFLEX TOPAS NB152. При функциональной проверке восстановить и проверить исходную установку раздвижных дверей.

Произвести функциональную и визуальную проверку направляющих роликов, при необходимости заменить гнезда для направляющих роликов (поперечный сдвиг). При функциональной проверке определить отсутствие шумов при работе и легкость хода.

Произвести очистку и смазку фиксирующего пальца пластичной смазкой ISOFLEX TOPAS NB 152.

Произвести визуальную проверку резиновых амортизаторов (ограничитель хода двери). Визуальным осмотром выявить ослабленные или отсутствующие детали крепления и повреждения резины. Неисправный амортизатор заменить.

Створки двери

Произвести проверку работоспособности фиксирующих замков, при необходимости замки заменить.

Поворотная колонка в сборе.

Произвести функциональную и визуальную проверку прилегания к месту опоры несущих роликов. При необходимости произвести регулировку. Несущие ролики должны прилегать к прямому участку направляющей шины. Ролики с заметными выбоинами, лысками заменить.

При длительном отстое вагона в зимнее время произвести чистку и обработку резины с помощью средств для ухода за резиной (глицерина и т. п.).

Выдвижная подножка

Подножки выдвижные электропоезда ДБПС 004.01.12.000

Очистить от грязи и старой смазки, нанести новую смазку WGF-130 на линейные подшипники из расчета 3 г на длину 200 мм.

Визуально по контрольным меткам проверить надежность крепления элементов винтового вала и втулки.

При отсутствии сигнала о закрытии подножки проверить работу концевого выключателя ХСК-Р118.

Произвести визуальный осмотр состояния и крепления по контрольным меткам электромагнитных замков, площадки с роликом механизма фиксации.

Подножка выдвижная автоматическая электропоезда ФКГП 605.20.00.000

Выполнить работы в объеме технического обслуживания (инспекции) 12.

Внешним визуальным осмотром проверить состояние и работоспособность электропривода. Посторонний шум в его работе не допускается.

Очистить от пыли и загрязнений копиры, ролики каретки, штанги, кулисный механизм, направляющую, коромысло лестничного марша.

Проверить визуально ролики на наличие износа, при необходимости произвести замену.

Внешним визуальным осмотром проверить состояние и работоспособность устройства блокировки каретки. При необходимости произвести регулировку.

Произвести проверку состояния и натяжение плоскозубчатого ремня. При необходимости произвести регулировку натяжения ремня.

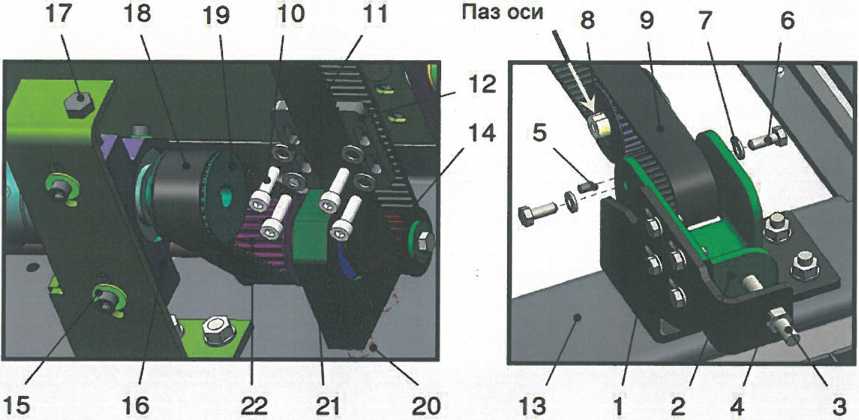

Натяжение ремня (18) (рисунок 10.3.1) произвести закручиванием болта (17) до тех пор, пока при приложении силы величиной 10 Н к середине ветви ремня прогиб ветви будет в пределах (4±1) мм.

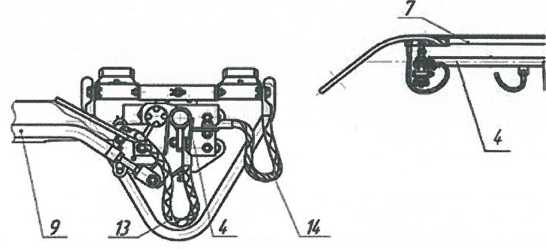

Рисунок 10.3.1 – Замена синхронных (плоскозубчатых ремней): 1, 3, 6, 17, 20 – болт; 2 – кронштейн; 4 – гайка; 5 -установочный винт;7, 11 – шайба; 8, 14, 19, 22 – шкив; 9, 18 – ремень; 10, 15 винт; 12 – планка; 13 – каретка; 16 – корпус; 21 – ухо

После этого затянуть винты (15) (М6) в соответствии с таблицей 10.3.1 и нанести контрольные метки эмалью красного или желтого цвета. После проведения регулировки натяжения ремней затянуть болты (6) М6 и винты (5) М5, (10) М6 в соответствии с таблицей 10.3.1 и нанести контрольные метки эмалью красного или желтого цвета.

Таблица 10.3.1 – Моменты затяжек резьбовых соединений

| Резьба | Момент затяжки, Н-м | Резьба | Момент затяжки, Н-м |

| М3 | 1±0,2 | М8 | 25±1,0 |

| М4 | 3±0,3 | М10 | 50±1,5 |

| М5 | 6±0,4 | М12 | 88±2,0 |

| M6 | 10±0,5 |

Санитарный комплекс

Произвести проверку состояния мыльного контейнера. При неисправном (неудовлетворительном) состоянии произвести его замену.

Произвести визуальный осмотр вакуумной туалетной системы. Выключить электропитание туалета, отключением автоматического защитного выключателя «Санузел», перекрыть подачу воды и воздуха, отсоединить разъемы питания, отпустить механические крепления на кожухе.

Вынуть вакуумную туалетную систему из кожуха:

- ослабить соединение туалет / фановая труба;

- отсоединить системы обеспечения (сжатый воздух, свежая вода, электропитание);

- отпустить два винта М6;

- туалет вытащить из кожуха наверх.

Произвести проверку и протоколирование:

- состояния шлангов (наличие повреждений, надломов);

- надежности электрических соединений;

- повреждений кабельных жгутов;

- надежности закрепления всех деталей и их повреждения;

- надежности закрепления водяных линий;

- надежности закрепления пневматических линий;

- повреждений или неплотных прилеганий прокладки (в месте подвода унитаза);

- состояние выходного клапана (при сильном загрязнении возможно неплотное соединение на трубе к баку сточной воды);

- состояние трубы отвода воздуха вакуумного насоса.

Произвести монтаж вакуумной туалетной системы в кожух:

- вакуумную туалетную систему вставить сверху в кожух;

- подключить линии обеспечения (сжатый воздух, вода, электропитание);

- закрепить соединения туалет/труба сточной воды;

- зафиксировать туалет в кожухе с помощью 2-х винтов М6;

- одать воду и давление воздуха;

- включить автоматический защитный выключатель «Санузел».

После подачи напряжения туалету проводится цикл инициализации. Туалет проводит в качестве самопроверки цикл ополаскивания.

Произвести чистку датчика в унитазе и удаление налета.

Для этого наполнить чашу 4% раствором лимонной кислоты, при необходимости датчик чистить щеткой для туалета и произвести цикл слива.

Произвести чистку ополаскивающих сопел специальным инструментом. Проверить работу сопла.

Вода должна течь равномерным и сильным потоком, промывная вода не должна брызгать через край унитаза.

При необходимости сопло демонтировать, прочистить от налета и продуть сжатым воздухом.

Шарниры сиденья обработать с боков аэрозольной смазкой EVAC пост.-№ 11-21446.

Произвести контроль за эффективностью дезинфекционных мероприятий системы водоснабжения модуля.

Плановый контроль эффективности дезинфекционных мероприятий производить выборочно, с привлечением лабораторий, имеющих лицензию на осуществление деятельности, связанной с использованием возбудителей инфекционных заболеваний и аккредитованных (аттестованных) на проведение санитарно-микробиологических исследований воды.

Контейнеры и шкафы с электрооборудованием

Произвести функциональную проверку дверей шкафов и крышек контейнеров:

- проверить состояние заглушек, стержневых замков, шатунов, концевых выключателей крышек и шарниров;

- проверить двери и крышки на легкость хода и прочность посадки запирающих устройств;

- смазать детали, имеющие тугой ход, и прочие направляющие скольжения смесью веретенного масла с пластичной смазкой фирмы Shell.

Осмотреть контактора СТ1130:

- отсоединить основные выводы и снять верхний модуль;

- осмотреть главные контакты, при необходимости чистить ветошью или металлической четкой.

Произвести замену фильтрующих холстов в шкафах электрооборудования вагонов 01 (+114) и 05 (+214).

Произвести проверку состояния вентиляторов шкафов электрооборудования и контейнеров с электрооборудованием вагона 01 (+114, +115 и +164.10) и вагона 05 (+214, +215 и +264.10).

При наличии посторонних шумов при работе вентиляторов, неисправные вентиляторы заменить.

Заземляющий разъединитель постоянного тока RM 0300.1000-585

Произвести визуальный контроль. Проверить контактный нож, опорные изоляторы, контактные пружины, многопроволочные провода повышенной гибкости на наличие видимых повреждений.

Произвести очистку и смазку:

- контактный нож и контактные пружины разъединителя очистить безворсовой салфеткой и смазать – на контактные пружины нанести равномерный слой смазки Neverseez NS 160 толщиной (1 – 2) мм;

- другие конструктивные элементы не требуют очистки;

- опорные изоляторы не требуют технического обслуживания и очистки.

При проверке резьбовых соединений убедиться в надежной фиксации резьбовых соединений. Момент затяжки болтов М10 качества А4 должен быть 32 Н-м, момент затяжки болтов М12 качества А4 – 53 Н-м.

Быстродействующий выключатель UR26-64TD

Произвести визуальный контроль блока Modbox быстродействующего выключателя постоянного тока – отсоединить кабель заземления от крышки, открыть защелки, поднять крышку за ручки (вес крышки составляет 33 кг). При необходимости очистить все компоненты и кабели ВН внутри корпуса денатурированным спиртом, проверить правильность затяжки болтов и гаек с красной маркировкой согласно таблице 10.7.1.

Произвести осмотр термодетектора. Визуально проверить состояние кабеля на отсутствие повреждений, трещин, изломов изоляции и кабеля. Проверить его сопротивление с помощью омметра на выводах 9 и 10 разъема Х2, который расположен на корпусе блока. Сопротивление должно быть 2,2 кОм. Если имеется короткое замыкание или обрыв, кабель заменить.

Произвести очистку сепаратора воды и системы воздушных фильтров, для чего открутить болты крепления и снять сепаратор воды, выдвинуть воздушный фильтр, прочистить воздушный фильтр водой и просушить сжатым воздухом до тех пор, пока он не будет полностью сухим, очистить дно сепаратора воды сжатым воздухом, собрать в обратном порядке и затянуть болты с моментом затяжки 8,6 Н-м.

Произвести проверку корпуса и цепи ВН на наличие трещин или следов перегрева – при наличии следов воды или избыточной конденсации, произвести сушку сжатым воздухом.

Проверить состояние прокладки крышки и правильную посадку уплотнения. В случае износа с риском появления протечек, прокладку заменить. Проверить наличие трещин в конструкции блока постоянного тока Modbox. При обнаружении трещин блок заменить.

Проверить все кабели ВН и изолятор на наличие следов перегрева или разрыва проводов. При наличии следов перегрева очистить клеммное соединение, затянуть болт согласно установленному моменту затяжки. Если следы перегрева повторно обнаружатся при следующем техническом обслуживании, необходимо заменить кабель.

Проверить состояние крепления всех видимых болтов и гаек с нанесенными красными метками – при смещении контрольной полосы повторно затянуть болт в соответствии с таблицей 10.7.1.

Таблица 10.7.1 – Стандартные значения моментов затяжки

| Диаметр резьбы | М3 | М4 | М5 | М6 | М8 | М10 | М12 |

| Момент (Н·м) ± 10% для А2/А4-70 | 1 | 1,7 | 3,4 | 5,9 | 14,5 | 30 | 50 |

| Момент (Н·м) ± 10% для А2/А4-80 | 1,3 | 2,3 | 4,6 | 8,0 | 19,3 | 39,4 | 67 |

Произвести проверку состояния измерительных преобразователей напряжения и тока – проверить измерительные преобразователи напряжения и тока на наличие трещин. В случае появления ненормальных трещин, устройство заменить.

Произвести визуальный осмотр сетевого быстродействующего выключателя постоянного тока:

ВНИМАНИЕ!

ДЛЯ ПРОВЕДЕНИЯ ЭТОЙ ОПЕРАЦИИ (Рисунок 10.7.1) БЫСТРОДЕЙСТВУЮЩИЙ ВЫКЛЮЧАТЕЛЬ (10) НЕОБХОДИМО ЗАКРЕПИТЬ БОЛТАМИ НА ОПОРЕ (11)

Отодвинуть дугогаситель (рисунок 10.7.1):

- снять пластину (1) со стороны ручки (2);

- опустить ручку (2) и повернуть лапку (3) под пластиной (4), чтобы удерживать ручку (2) опущенной;

- потянуть за ручки (5) и сдвинуть (6) дугогаситель, пока оба колеса (8) не войдут в выемки (9). Дугогаситель упадет, если колеса не попадут в выемки;

- дугогаситель полностью развернуть для осмотра.

Рисунок 10.7.1 – Перемещение дугогасителя: 1 – пластина; 2 – ручка; 3 – лапка; 4 – пластина; 5 – ручка; 6 – сдвинуть; 7 – внутренний рог; 8 – колесо; 9 – выемка; 10 – быстродействующий выключатель; 11 – опора

Произвести осмотр:

- проверить наличие всех компонентов, состояние крепления. При необходимости заменить с установленным моментом затяжки;

- проверить состояние быстроизнашивающихся деталей (рисунок 10.7.2, 1) и при необходимости заменить. Подвижный контакт (2), неподвижный контакт (3), полюс (4), отражатели (6), внутренние рога (7) и концевые рога (8), искрогасители (5) снять с быстродействующего выключателя и очистить при помощи сухой ветоши и пылесоса.

Рисунок 10.7.2 – Осмотр: 1 – быстроизнашивающиеся детали; 2 – подвижный контакт; 3 – неподвижный контакт; 4 – полюс; 5 – искрогаситель; 6 – отражатель; 7 – внутренний рог; 8 – концевой рог

Произвести установку дугогасителя на место:

- собрать дугогаситель в обратном порядке;

- перед поднятием рычага (2) проверить правильность положения дугогасителя.

Тормозной резистор

Снять крышевой лист. Протереть изоляторы чистой сухой салфеткой, при необходимости, обмыть и протереть «насухо».

Проверить отсутствие ослабления крепления:

- подтянуть болты крепления шин и кабелей;

- подтянуть гайки на шпильках, стягивающих изоляторы;

- подтянуть болты крепления резистора на электропоезде.

Момент затяжки болтов М10 должен быть 22 Н-м.

Тяговый электродвигатель 1ТВ2216 – 0GC03

Провести проверку лакокрасочного покрытия тягового двигателя на отсутствие повреждений и коррозии. При обнаружении повреждений лакокрасочного покрытия и наличия коррозии произвести ее удаление и обновление лакокрасочного покрытия на поврежденных местах, поврежденное отслаивающееся лакокрасочное покрытие удалить полностью. Поверхность, подлежащая грунтовке или окраске, должна быть чистой, свободной от пыли и обезжиренной. Ее следует ошкурить шлифовальной бумагой (зернистость 80).

Проверить водосливные отверстия на проходимость.

Очистить водосливное отверстие в корпусе (со стороны неприводного конца вала). Для очистки водосливного отверстия использовать цилиндрическую нейлоновую щетку. Максимальная глубина при чистке 25 мм.

Рисунок 10.9.1 – Водосливное отверстие

Произвести замену подшипников 4-х тяговых двигателей (2-х двигателей вагона 01 и 2-х двигателей вагона 05).

Замена подшипников производится однократно после достижения пробега 200 000 км ±20 % для определения дальнейшего интервала технического обслуживания перед проведением дополнительной смазки подшипников.

Производится демонтаж тяговых приводов из тележек, их разборка, замена подшипников двигателей, сборка и монтаж приводов в тележки. Порядок выполнения работ по замене подшипников указан в «Руководстве по эксплуатации. Тяговый двигатель 1ТВ2216 – 0GC03. ПЕСА. 526872.001 РЭ».

Демонтированные подшипники и пробы смазки направить изготовителю двигателей (уполномоченный центр сервисного обслуживания Siemens) для проведения анализа.

Произвести дополнительную смазку подшипников двигателя. Консистентная смазка, смазочный шприц и смазочные ниппели должны быть чистыми – очистку произвести безворсовой тканью. Использовать только смазку Mobilith SHC 100.

ВНИМАНИЕ!

ЗАПРЕССОВКА СМАЗКИ, В ОСОБЕННОСТИ ПРИ ТЕМПЕРАТУРЕ ПОДШИПНИКОВ НИЖЕ 10 °C ПРИВОДИТ К СЕРЬЕЗНЫМ ПОВРЕЖДЕНИЯМ. ЧАСТИЧНОЕ ЗАПОЛНЕНИЕ ВСЕГО ПОДШИПНИКА ГУСТОЙ СМАЗКОЙ ПРЕПЯТСТВУЕТ КАЧЕНИЮ ЭЛЕМЕНТОВ ПОДШИПНИКА В НАЧАЛЕ ВРАЩЕНИЯ. В СЛУЧАЕ БЫСТРОГО УСКОРЕНИЯ ТЕЛ КАЧЕНИЯ МОГУТ ВОЗНИКНУТЬ ПОВРЕЖДЕНИЯ ОБОЙМЫ ПОДШИПНИКА ИЗ-ЗА НЕРАВНОМЕРНО ЗАПРЕССОВАННОЙ СМАЗКИ.

Избегать «переизбытка» смазки в подшипниках, после добавления смазки прочистить канал отработанной смазки. Запрессовку смазки производить в строго указанных нормах:

- подшипник DIN 625-6016 со стороны привода – 45 г;

- подшипник DIN 43283-NU210 с неприводной стороны – 25 г.

ВНИМАНИЕ!

ОТСЕКИ ОТРАБОТАННОЙ СМАЗКИ НЕ ДОЛЖНЫ ПОЛНОСТЬЮ ЗАПОЛНЯТЬСЯ СМАЗКОЙ В ПРОТИВНОМ СЛУЧАЕ ПОДШИПНИКИ БУДУТ ПОВРЕЖДЕНЫ ИЗ-ЗА СИЛЬНОГО ТРЕНИЯ МЕЖДУ КОНСИСТЕНТНОЙ СМАЗКОЙ И ТЕЛАМИ КАЧЕНИЯ.

Избегать осуществления дополнительного смазывания холодных подшипников (т. е. проводить дополнительную смазку узлов, нагретых в процессе эксплуатации), даже если запрессовка производилась при температуре подшипников выше 10 °C, следует первоначально на дистанции в несколько километров осуществлять передвижение электропоезда с низкой скоростью (например, передвижение по территории депо).

Таким способом обеспечивается равномерное распределение смазки и исключается возникновение повреждений тел качения и поверхностей качения.

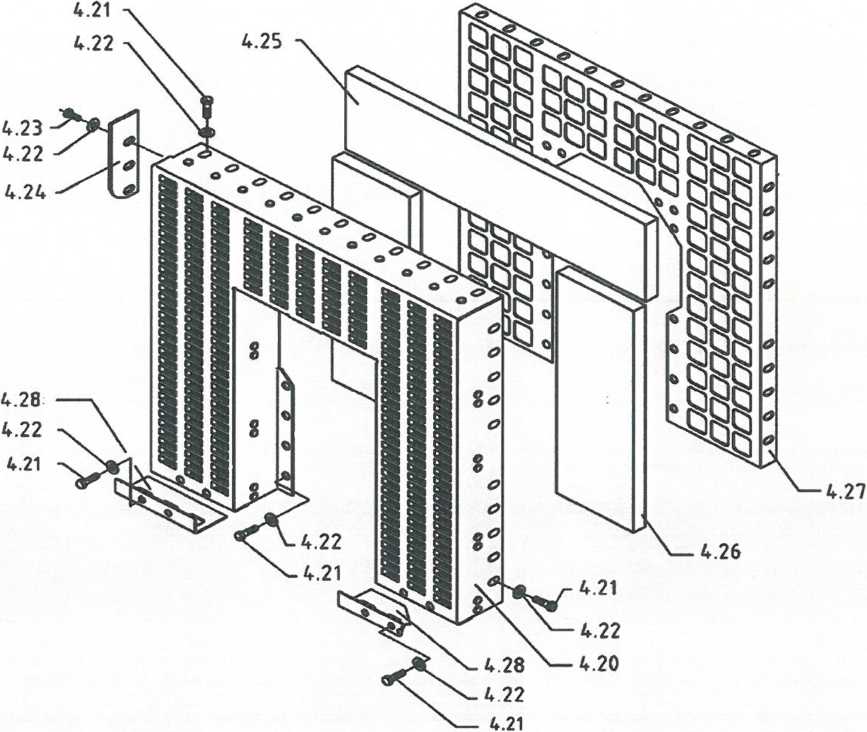

Замена фильтрующих холстов водухозаборных решеток.

Использование бывших в употреблении фильтров запрещается.

При установке следует соблюдать монтажное положение фильтрующих холстов – стороной с открытыми порами – наружу, мелкопористой стороной – к двигателю.

Монтаж фильтрующих холстов (рисунок 10.9.2):

Монтаж фильтрующего холста верхнего (4.25):

- снять крышку (4.24), для чего ослабить болты (4.23 / 4.22);

- установить фильтрующий холст (верхний) (4.25);

- установить крышку (4.24), закрутить болты (4.23) с зажимными шайбами (4.22) и затянуть с моментом затяжки равным 20 Н-м.

Монтаж фильтрующих холстов боковых (4.26):

- снять крепежные уголки (4.28), для чего ослабить элементы крепления (4.21/4.22);

- установить снизу фильтрующие холсты (боковые) (4.26);

- установить крепежные уголки (4.28), закрутить болты (4.21) с зажимными шайбами (4.22) и затянуть с моментом затяжки 20 Н-м.

Демонтаж фильтрующих холстов (4.25 / 4.26):

Демонтаж фильтрующего холста верхнего (4.25):

- снять крышку (4.24), для чего ослабить элементы крепления (4.23 / 4.22);

- удалить фильтрующий холст (верхний) (4.25);

- установить крышку (4.24), закрутить болты (4.23) с зажимными шайбами (4.22) и затянуть с моментом затяжки 20 Н м.

Демонтаж фильтрующих холстов боковых (4.26):

- снять крепежные уголки (4.28), для чего ослабить элементы крепления (4.21 /4.22);

- удалить фильтрующие холсты (боковые) (4.26);

- становить крепежные уголки (4.28), закрутить болты (4.21) с зажимными шайбами (4.22) и затянуть с моментом затяжки 20 Н-м.

Рисунок 10.9.2 – Расположение фильтрующих холстов

Преобразователь собственных нужд APS DesRUS JV А5Е37091108

Произвести проверку внутреннего пространства контейнера:

- отключить и заземлить преобразователь собственных нужд;

- открыть все крышки для техобслуживания на продольных сторонах контейнера и нижние крышки;

- проверить внутреннее пространство контейнера на проникновение загрязнений или влаги. При наличии грязь и влагу удалить и устранить причину их проникновения.

Произвести визуальный контроль состояния всех компонентов:

- проверить компоненты ПСН на наличие повреждений (изменение цвета или очевидные механические повреждения). Особое внимание уделять силовым модулям, системе управления, радиатору и преобразователям тока и напряжения;

- в случае неисправности соответствующие компоненты заменить.

Произвести проверку электрических соединений – проверить внутреннюю кабельную разводку ПСН, проверить подключение силовых кабелей, проверить плотность посадки кабельных наконечников, проверить штекеры (элементы штекера и гнезда) на наличие коррозии и возможность контакта, а также на плотную посадку затяжных винтов штекера;

Визуально проверить установку пожарной сигнализации:

- линейный тепловой пожарный извещатель на наличие повреждений. Поврежденную линию необходимо заменить;

- проверить форсунку для тушения установки пожаротушения на загрязнения или свободный проход отверстия форсунки.

Проверить состояние уплотнения люков для техобслуживания на целостность. Заменить поврежденные уплотнения, удалить заземляющую гарнитуру из контейнера и технически правильно закрыть крышки для техобслуживания.

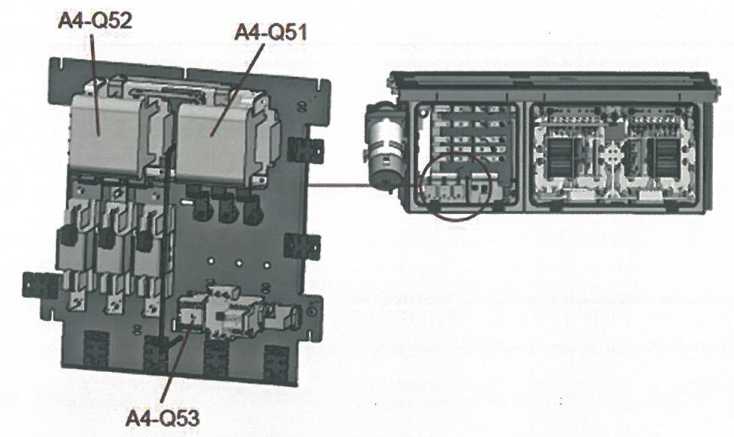

Произвести визуальную проверку силовых контакторов Q51, Q52, Q53, Q61, Q62, Q63:

- преобразователь собственных нужд должен быть заземлен;

- выходные контакторы A4-Q51, A4-Q52 и A4-Q53 расположены на приборной панели А4 (рисунок 10.10.1).

Открыть монтажное пространство для коммутационных устройств (высокого напряжения):

- демонтировать дугогасительные камеры с контакторов A4-Q51 и А4-Q52, A4-Q53;

- произвести визуальный контроль состояния дугогасительных камер на повреждения или отложения металла;

- произвести визуальную проверку состояния силовых контактов на предмет отсутствия механических повреждений, износа, изменения цвета;

- при выявлении неисправности контактор заменить;

- технически правильно установить дугогасительные камеры.

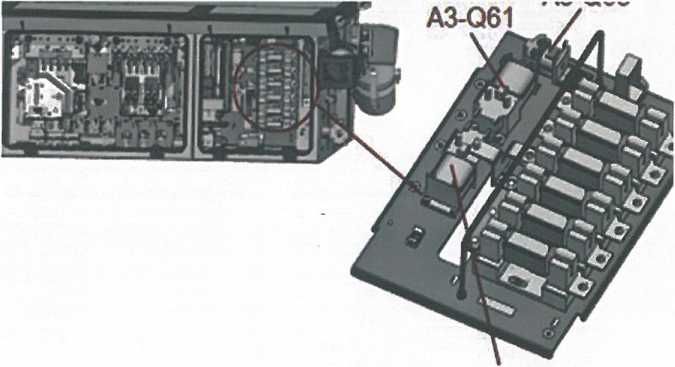

Контакторы постоянного тока A3-Q61, A3-Q62 и A3-Q63 расположены на приборной панели АЗ (рисунок 10.10.2).

Открыть монтажное пространство для коммутационных устройств / систем управления (низкого напряжения):

- произвести визуальную проверку состояния контакторов, неисправные контакторы заменить;

- удалить заземляющие гарнитуры из контейнера и закрыть крышки для техобслуживания.

Рисунок 10.10.1 – Расположение силовых контакторов в ПСН

Рисунок 10.10.2 – Расположение силовых контакторов в ПСН

Тяговый трансформатор однофазный типа ОНДЦВ-1650/25-У1

Произвести визуальный контроль герметичности бака трансформатора, трубопроводов для соединения с системой охлаждения, расширительного бака, насоса изолирующей и охлаждающей жидкости, всех уплотнений и фланцевых соединений.

Проверить уровень охлаждающей и изолирующей жидкости. Чтобы проверить уровень, необходимо определить температуру изолирующей и охлаждающей жидкости внутри корпуса трансформатора. Индикатор уровня жидкости должен отображать уровень заполнения в соответствии с этой температурой.

Контроль уровня изолирующей и охлаждающей жидкости может производиться только после охлаждения изолирующей и охлаждающей жидкости до температуры окружающего воздуха и при нахождении расширительного бака трансформатора в горизонтальном положении.

Для контроля уровня жидкости на резьбовой заглушке патрубка для заполнения расширительного резервуара имеется измерительный щуп. Измерительный щуп виден после вывинчивания резьбовой заглушки. При температуре изолирующей и охлаждающей жидкости 20 °C уровень жидкости должен доходить до отметки. на измерительном щупе. Если вывинчивание резьбовой заглушки с измерительным щупом невозможно, следует проверить уровень жидкости по указателю уровня.

При низком уровне жидкости необходимо прежде всего произвести контроль герметичности трансформатора. После устранения негерметичности следует произвести заполнение изолирующей и охлаждающей жидкостью до надлежащего уровня.

Долив изолирующей и охлаждающей жидкости.

При малом количестве недостающей изолирующей и охлаждающей жидкости долив осуществляется через расширительный бак трансформатора:

- отвинтить колпачок-заглушку заливной горловины;

- произвести пополнение изолирующей и охлаждающей жидкости небольшими порциями через отверстие в расширительном баке, контролируя при этом уровень жидкости измерительным щупом или по указателю уровня температурной шкалы;

- после завершения долива, вновь плотно навинтить колпачок-заглушку с измерительным щупом на горловину.

В случае большего объема пополнения допускается использование только изолирующей и охлаждающей жидкости, прошедшей предварительную подготовку (дегазацию и осушение).

При большом количестве недостающей жидкости пополнение должно производиться через маслосливное приспособление во избежание попадания воздуха в изолирующую и охлаждающую жидкость.

Для заполнения рекомендуется использовать расширительный бак, применяемый при транспортировке:

- заполнить расширительный бак, применяемый при транспортировке, подготовленной изолирующей и охлаждающей жидкостью;

- произвести монтаж сливного приспособления F40;

- подсоединить расширительный бак, применяемый при транспортировке, шлангом к сливному приспособлению F40;

- поднять расширительный бак краном/погрузчиком выше уровня трансформатора;

- открыть сливное приспособление F40 – изолирующая и охлаждающая жидкость перетекает в бак трансформатора;

- периодически контролировать измерительным щупом или по указателю уровня уровень жидкости в расширительном баке;

- закрыть сливное приспособление F40;

- опустить расширительный бак;

- при необходимости повторить данные действия до достижения надлежащего уровня жидкости;

- удалить расширительный бак, применяемый при транспортировке;

- произвести демонтаж сливного приспособления и навинтить колпачок-заглушку;

- выпустить воздух из системы охлаждения.

Произвести проверку работоспособности поплавкового выключателя трансформатора:

- произвести демонтаж защитного колпачка;

- нажать контрольную кнопку, при этом поплавок опустится ниже первого уровня переключения, имитируя низкий уровень жидкости;

- система управления электропоезда должна выдать соответствующее предупреждение;

- после проверки необходимо установить защитный колпачок обратно.

Произвести проверку работоспособности предохранительного клапана трансформатора:

- нажать на контакт микропереключателя, симулируя приведение в действие болта вследствие избыточного давления;

- система управления электропоезда должна отключить трансформатор;

- повторить действия для всех микропереключателей на предохранительном клапане.

Произвести проверку насоса изолирующей и охлаждающей жидкости. Каждые 2 года необходимо проводить обследование на наличие вибрации и шумов при работе насоса. В случае наличия вибрации или постороннего шума при работе насоса необходимо произвести замену подшипников и чистку каналов протока жидкости в насосе.

Произвести визуальный осмотр пластинчатого теплообменника. При этом проверить отсутствие течей масла и механических повреждений. При наличии течей масла пластинчатый теплообменник заменить. В случае негерметичности мест присоединения трубопроводов необходимо заменить уплотнительные прокладки.

Система пожарной сигнализации и пожаротушения САОТП

Произвести работы в объеме технического обслуживания (инспекции) 12. Порядок выполнения работ указан в п. 9.12.

Установка снабжения сжатым воздухом

Агрегат компрессорный винтовой АКВ 0,81 /1

Провести замену масла, замену масляного фильтра и замену фильтра-сепаратора.

Для замены масла:

- при неработающем и отключенном компрессорном агрегате медленно открутить пробку маслоналивной горловины, слить масло. Для этого, не открывая шарового крана для слива масла, вкрученного в бонку для слива масла, вывернуть из него заглушку G1/8. Затем установить в переходник цанговый фитинг S6520 8-1/8. Закрепить в цанге фитинга трубку 8/6 из ЗИП. Открыть сливной кран и слить масло. Закрыть кран. Убрать трубку. Заменить цанговый фитинг заглушкой G1/8;

- залить масло до максимального уровня, после чего закрутить пробку;

- произвести пуск АКВ, дать ему проработать около 3 мин для удаления воздушных пробок;

- проверить уровень масла, при необходимости долить до максимального уровня.

Замена масляного фильтра:

- при неработающем и отключенном агрегате поместить защитный материал под фильтр, так как при демонтаже фильтра из гнезда вытекает масло;

- снять масляный фильтр, смазать свежим маслом (используемым в АКВ) уплотнитель нового масляного фильтра;

- завернуть новый фильтр до касания резиновым кольцом плоскости корпуса фильтра, после чего окончательно затянуть рукой или с помощью специального ключа еще на (1/2-3/4) оборота.

Замена фильтра-сепаратора:

- при неработающем и отключенном агрегате поместить защитный материал под фильтр-сепаратор, так как при демонтаже из гнезда может вытечь масло, снять фильтр-сепаратор;

- завернуть новый фильтр-сепаратор до касания резиновым кольцом плоскости корпуса фильтра, после чего окончательно затянуть рукой или с помощью специального ключа еще на (1/2 – 3/4) оборота;

- заменить ремкомплекты клапанов управления и регенерации БОСВ;

- провести проверку предохранительных клапанов на работающем АКВ, (выкрутить рифленую крышку, клапан должен стравливать воздух, залипание поршня не допускается).

Компрессорный агрегат VV120-Т

Произвести визуальный контроль упругой опоры компрессорных агрегатов:

- отключить электропитание агрегатов, исключить возможность случайного включения;

- открыть доступ к компрессорным агрегатам, для чего ослабить крепежные элементы боковых стенок и удалить вместе с боковыми стенками;

- дать время для остывания поверхностей;

- выполнить визуальный контроль упругих опор F1 и F2 на отсутствие трещин, повреждений отдельных прядей пружины элементов из стального троса, ослабших или недостающих крепежных элементов.

Произвести очистку охладителя и ребер охлаждения агрегата:

- закрыть воздухозаборник А1 перед очисткой аппаратом высокого давления;

- продуть охладитель и ребра охлаждения сжатым воздухом давлением до 100 бар, в направлении, противоположном потоку охлаждающего воздуха или очистить пароструйным аппаратом (максимальная температура 70 °C).

При сильном загрязнении добавить растворимое в воде универсальное средство для очистки, использовать кисти и щетки.

ВНИМАНИЕ!

ДЛЯ ОЧИСТКИ ХОЛОДИЛЬНИКА НЕ ИСПОЛЬЗОВАТЬ ПРОВОЛОЧНУЮ ЩЕТКУ

Занести данные в журнал технического состояния электропоезда и формуляр АКВ.

Заменить фильтрующие элементы следующим порядком:

- ослабить шестигранную гайку и снять крышку;

- удалить фильтрующий элемент и направляющий венец из корпуса;

- произвести визуальный контроль состояния видимых деталей, в случае обнаружения повреждений заменить соответствующую деталь;

- произвести очистку не замененных видимых деталей;

- вставить новый фильтрующий элемент вместе с направляющим венцом в корпус;

- установить крышку и закрепить шестигранной гайкой;

- удалить показание индикатора пониженного давления, потянув за кнопку возврата;

- вернуть индикаторный плунжер в свое исходное положение;

- закрыть доступ к компрессорным установкам;

- включить электропитание установок.

Осмотреть, отремонтировать и проверить регулировку предохранительных клапанов компрессорной установки на стенде испытания автотормозного оборудования:

- проверить визуально на отсутствие внешних повреждений;

- произвести замену деталей ремкомплекта;

- регулировать предохранительные клапана на давление:

- АКВ 0,81/1…КП1 – (1,15 ±0,01) МПа

КП2 – (1,07 ±0,01) МПа - VV120-Т А00.03 – (1,2±0,01) МПа

А00.05 – (1,05±0,01) МПа

- АКВ 0,81/1…КП1 – (1,15 ±0,01) МПа

- установить предохранительные клапана на места, при монтаже на резьбу нанести тонкий слой смазки STABURAGS NBU 30 РТМ, момент затяжки (90 ±0,5) Нм.

Агрегат компрессорный поршневой безмасляный АКПБ 0,07/0,7 Заменить воздушный фильтр компрессорной головки.

Установка охлаждения «Bosch Rexroth AG»

Произвести работы в объеме технического обслуживания VI и следующие работы:

Выполнить визуальный контроль герметичности системы. Проверить следующие компоненты системы на герметичность:

- бак;

- насосы;

- систему шлангов;

- разводку трубопроводов;

- радиаторы.

При наличии утечек заменить поврежденный компонент.

Произвести проверку штекерных соединений на насосе охлаждающей жидкости, двигателе вентилятора, клеммной коробке электропоезда на плотность посадки, коррозию, загрязнение, повреждение и износ. При выявлении повреждений заменить поврежденный компонент.

Произвести проверку функций всей системы охлаждения. Проверить герметичность устройства охлаждения. Убедиться в том, что шаровые краны открыты. Проверить уровень охлаждающей жидкости через центральную систему управления поездом или автоматическое заправочное устройство. Проверить возможность свободного вращения радиального вентилятора, подтолкнув крыльчатку подходящим инструментом через решетку вентилятора.

Произвести осмотр крыльчатки вентилятора на наличие повреждений. При обнаружении повреждений или дисбаланса крыльчатки произвести ее замену.

Произвести визуальный контроль уплотнения на воздушном коробе и радиаторах. Произвести очистку воздушного короба.

Произвести очистку теплообменника. Удалить скопления загрязнений на решетке для защиты от пыльцы. Стряхнуть загрязнения щеткой с ручкой и собрать их с помощью промышленного пылесоса. При сильных загрязнениях произвести влажную очистку. Снять решетку для защиты от пыльцы. Удалить значительные загрязнения на сердцевине радиатора. При использовании очистителя высокого давления соблюдать расстояние не менее 1 м от сердцевины радиатора. Не направлять струю воды в определенную точку в течение длительного времени. Непрерывно перемещать струю воды слева направо или справа налево вдоль сердцевины радиатора.

Токоприемник ЛА 19-СЭТ 160 1200

Произвести демонтаж тросов подъемного механизма:

- пустить токоприемник в нижнее положение выпуская воздух из пневморессоры (6) (рисунок 10.16.1);

- отвинтить гайки М16 (11) на винтовых тягах тросов (8);

- вынуть винтовые тяги с тросами (8) из кронштейна пневморессоры (6);

- открутить две гайки (22) М6 на щеках (16) (рисунок 10.16.2) и высвободить обжимки тросов (8) (рисунок 10.16.1);

- демонтировать оба троса.

Для установки новых тросов повторить последовательность действий п. 10.16.1 в обратном порядке, уложив тросы на направляющие ролики (3 и 4), закрепить обжимки тросов (8) гайками, шайбами и пружинными шайбами, затяжку производить моментами, для болтов класса прочности 8.8, М6 – 1 кгс-м, M16 – 22 кгс-м.

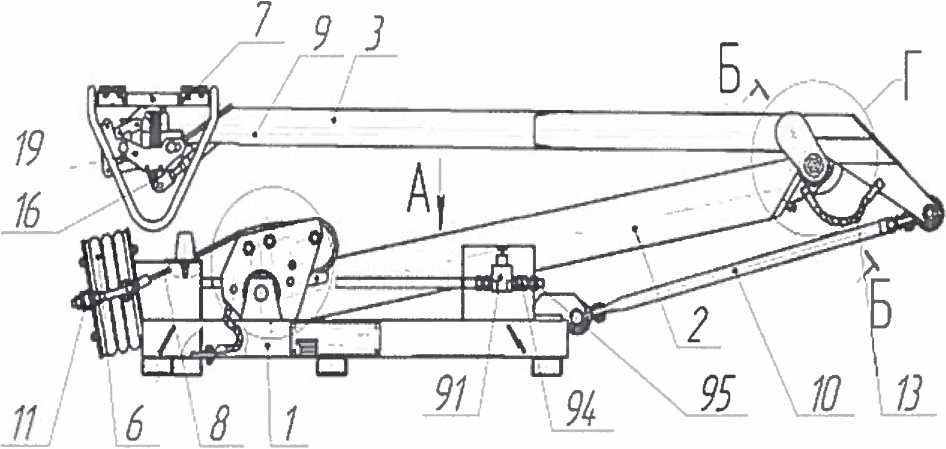

Рисунок 10.16.1 – Токоприемник ЛА 19-СЭТ 160 1200

Рисунок 10.16.2 – Рама нижняя

Произвести регулировку длины троса. Нажимая на кронштейн пневморессоры (рисунок 10.17.1) сжать пневморессору до упора и закрепить на кронштейне пневморессоры гайками (11) винтовые тяги с тросами (8), обеспечив тросам положение без провисания. Затяжку крепежных резьбовых соединений производить моментами для болтов класса прочности 8.8, М10 -5,6 кгс-м, M16 – 22 кгс-м.

Проверить усилие контактного нажатия и отрегулировать его, при необходимости:

Подъем токоприемника ограничить упором на высоте (1000 ±50) мм относительно поверхности вставок полностью опущенного токоприемника. В пневморессору подать номинальное давление (0,5 МПа).

Токоприемник должен подняться до упора. К штанге в сборе (4) (рисунок 10.16.3) прикрепить динамометр так, чтобы его вес не влиял на показания.

Рисунок 10.16.3 – Крепление полоза

Установить активное контактное нажатие в районе упора 90Н с помощью регулировочного клапана (91) (рисунок 10.16.1), поворачивая регулировочную головку клапана (91) против или по часовой стрелке.

После регулировки нажатия регулировочную головку зафиксировать контргайкой, расположенной под регулировочной головкой.

Произвести запись в формуляр о проведенных работах.

Тяговый преобразователь SIBAC Desiro RUS JV А5Е31532211

Произвести осмотр контура охлаждения (и на крыше вагона) на предмет утечек охлаждающей жидкости. Если компоненты загрязнены хладагентом из-за негерметичности контура охлаждения, утечки устранить.

Произвести, при необходимости, очистку внутренних полостей преобразователя. Для очистки использовать пылесос и сухую антистатическую салфетку. Применение растворителей для очистки не допускается.

Проверить уплотнения инспекционных люков для техобслуживания и штекеров, убедиться в их правильной посадке и отсутствии повреждений. При повреждениях заменить уплотнения (профиль из микропористой резины 10, EPDM 1003-13-N).

Смазать уплотнения вазелином белым перед тем, как закрыть люки.

После того, как люки для техобслуживания закрыты, проверить затяжку четырехгранных замков задвижек, при слабой затяжке откорректировать высоту направляющих замков с помощью обеих гаек.

Убедиться, что контактная поверхность заземляющих болтов чистая (по 2 болта для каждого кожуха).

Установка обеззараживания воздуха (УОВ)

Проверить надежность крепления элементов УОВ и соединений электрических разъемов. Проверить состояние внешних поверхностей оборудования.

Открыть люк на УФ модуле и осмотреть внутренние поверхности камеры обеззараживания, колбы УФ ламп и защитных решеток.

При необходимости пылесосом собрать пыль с внутренних поверхностей камеры обеззараживания и с поверхности защитных решеток.

Колбы УФ ламп протереть чистой безворсовой хлопчатобумажной тканью (белая бязь 200 см2), смоченной в спирте изопропиловом по ГОСТ 9805-84 без примесей, объемом 10 мл.

При необходимости заменить вышедшие из строя или отработавшие ресурс электронные пускорегулирующие аппараты (ЭПРА) (таблица 9.9.1) и УФ лампы (таблица 9.9.2).

Замену ЭПРА производить каждые 3 года или 600 тыс. км пробега вагона в зависимости от того, что наступит ранее.

Плановую замену УФ ламп производить не позднее, чем через каждые 11 месяцев работы УОВ.

Замену УФ лампы производить в чистых хлопчатобумажных перчатках.

Отметку о замене УФ лампы и ЭПРА внести в паспорт на установку климатическую пассажирского салона.

Система кондиционирования воздуха ЗАО «АТК»

Кондиционер кабины машиниста АВМЮ.667568.033

ВНИМАНИЕ!ПЕРЕД НАЧАЛОМ РАБОТ НЕОБХОДИМО УБЕДИТЬСЯ В ОТСУТСТВИИ ПОДАЧИ ПИТАЮЩЕГО НАПРЯЖЕНИЯ К КОНДИЦИОНЕРУ.

Выполнить работы в объеме технического обслуживания (инспекции) I1.

Выполнить протяжку болтов у компрессора в следующем порядке:

- открыть резиновые заглушки на замках и с помощью ключа MESAN metal key 368-28 повернуть сердцевину замка MESAN на 180° и открыть крышку АДСБ.745522.016;

- протянуть болты компрессора динамометрическим ключом в соответствии с моментом затяжки, указанным в таблице 10.19.1.

Произвести сборку в обратном порядке.

Таблица 10.19.1 – Момент затяжки резьбовых соединений

| Резьба | Момент затяжки, Н-м |

| М6 | 5,9 |

| М8 | 10,0 |

Выполнить очистку испарителя в следующем порядке:

- открыть резиновые заглушки на замках и с помощью ключа MESAN metal key 368-28 повернуть сердцевину замка MESAN на 180° и открыть крышку АДСБ.745522.016;

- тщательно пропылесосить пластины испарителя от забившейся пыли и грязи. Также пропылесосить прилегающие пространства спереди и сзади от испарителя.

Произвести сборку в обратном порядке.

Выполнить очистку конденсатора в следующем порядке:

- снять крышку правую АДСБ.741128.010 открутив 10 болтов М6 ключом гаечным рожковым 7811-0107.

- открыть резиновые заглушки на замках и с помощью ключа MESAN metal key 368-28 повернуть сердцевину замка MESAN на 180° и открыть крышку АДСБ.745522.016;

- тщательно пропылесосить пластины конденсатора от забившейся пыли и грязи. Также пропылесосить прилегающие пространства спереди и сзади от конденсатора.

Произвести сборку в обратном порядке.

Установить крышку правую АДСБ.741128.010 закрутив 10 болтов М6 динамометрическим ключом с моментом затяжки 5,9 Н-м, используя фиксатор резьбы Loctite 243, предварительно очистив болты от грязи.

Провести протяжку болтов (крепежа) в автоматах, контакторах блока электроники в следующем порядке:

- открыть резиновые заглушки на замках и с помощью ключа MESAN metal key 368-28 повернуть сердцевину замка MESAN на 180° и открыть крышку АДСБ.745522.016;

- открыть крышку блока электроники;

- снять крышку АДСБ.745512.002 с блока электроники;

- протянуть все болты на автоматах, контакторах, разъемах и блоках.

Произвести сборку в обратном порядке.

Оборудование системы обеспечения параметров микроклимата в пассажирских салонах АВМЮ.667438.062

ВНИМАНИЕ! ПЕРЕД НАЧАЛОМ РАБОТ НЕОБХОДИМО УБЕДИТЬСЯ В ОТСУТСТВИИ ПОДАЧИ ПИТАЮЩЕГО НАПРЯЖЕНИЯ К СИСТЕМЕ.

Выполнить работы в объеме технического обслуживания (инспекции) I1.

Выполнить протяжку болтов крепления компрессора в следующем порядке:

- демонтировать крышку отсека компрессоров, открутив 24 болта М8;

- снять перемычку заземления со шпильки заземления на крышке, открутив гайку М8 с внутренней стороны крышки;

- демонтировать раму, открутив 8 болтов М6.

- протянуть накидные гайки клапанов на выходных патрубках компрессоров;

- протянуть болты М6 крепления хомутов, убедиться в наличии резиновой прокладки между хомутом и корпусом каждого компрессора;

- протянуть по 4 болта М8 нижнего крепления каждого компрессора;

- протянуть верхние болты М6 крепления компрессоров. Резьбовые соединения протянуть с моментом, указанным в таблице 10.19.1.

- произвести сборку в обратном порядке, используя фиксатор резьбы Loctite 243. Болты предварительно очистить от загрязнений. Резьбовые соединения закручивать с моментом, указанным в таблице 10.19.1.

Таблица 10.19.2 – Момент затяжки резьбовых соединений

| Диаметр резьбы | Момент затяжки, Н-м |

| М6 | 5,9 |

| М8 | 14,1 |

Установить раму и крышку отсека компрессоров, установив перемычку заземления.

Выполнить очистку испарителя в следующем порядке:

- открыть крышки отсека нагревателей, отсека испарителя, отсека фильтров;

- снять перемычки заземления со шпилек заземления на крышках отсеков, открутив гайки М8 с внутренней стороны крышек;

- открутить верхние и нижние болты крепления калориферов и верхние болты крепления УФ-модуля;

- демонтировать кабели, подходящие к коробке коммутационной, расположенной на УФ-модуле. Для этого открыть крышку коробки, открутив четыре винта, открутить крышки у трех кабельных вводов с подходящими к УФ-модулю кабелями, и с помощью малой отвертки демонтировать провода подходящих кабелей из клеммников;

- отодвинуть калориферы от УФ-модуля на расстояние, позволяющее получить доступ к нижним болтам крепления УФ-модуля. Открутить нижние болты крепления УФ-модуля. Переместить УФ-модуль из отсека, поднимая вверх поступательно и избегая рывков и ударов;

- пропылесосить пластины испарителя, а также прилегающее к нему пространство. Избегать повреждения и замятия пластин.

Произвести сборку в обратном порядке, используя фиксатор резьбы Loctite 243. Болты предварительно очистить от загрязнений. Резьбовые соединения закрутить и затянуть с моментом, указанным в таблице 10.19.1.

Установить и закрепить УФ-модуль, калориферы, смонтировать кабели. Установить крышки отсеков, прикрутить перемычки заземления, закрепить крышки.

Выполнить очистку конденсатора в следующем порядке:

- демонтировать крышку отсека компрессоров, открутив 24 болта М8. Снять перемычку заземления со шпильки заземления на крышке, открутив гайку М8 с внутренней стороны крышки;

- демонтировать рамы, открутив 16 болтов М6;

- демонтировать вентилятор конденсатора с опорой. Для этого освободить кабели от угольников подвязки, закрепленных на опоре, демонтировать угольники подвязки кабелей, демонтировать кабели, идущие от вентилятора к коробке коммутационной, отсоединив их от клемм коробки, открутить 12 болтов М6 крепления опоры к днищу отсека и извлечь вентилятор с опорой из отсека;

- снять наружную решетку конденсатора, открутив 10 болтов М6;

- пропылесосить пластины конденсатора, а также прилегающее к нему пространство с внутренней стороны и со стороны наружной решетки. Избегать повреждения и замятия пластин.

Произвести сборку в обратном порядке, используя фиксатор резьбы Loctite 243. Болты предварительно очистить от загрязнений. Резьбовые соединения закрутить и затянуть с моментом, указанным в таблице 10.19.1.

Установить крышку отсека компрессоров, прикрутить перемычки заземления, закрепить крышку.

Провести протяжку болтов (крепежа) в автоматах, контакторах блока электроники в следующем порядке:

- открыть крышку отсека блока управления, открутив 12 болтов М8;

- снять перемычку заземления со шпильки заземления на крышке, открутив гайку М8 с внутренней стороны крышки;

- открутить болты М8 крепления блока управления;

- для получения доступа к контакторам и автоматам с правой стороны извлечь блок управления из отсека, насколько позволяют кабели;

- протянуть крепеж контакторов и автоматов.

Произвести сборку в обратном порядке, используя фиксатор резьбы Loctite 243. Болты предварительно очистить от загрязнений. Резьбовые соединения закручивать с моментом, указанным в таблице 10.19.1.

Установить крышку отсеков блока управления, прикрутить перемычку заземления, закрепить крышку.

Оборудование кухни

Произвести обслуживание оборудования кухни в объеме технического обслуживания 12 и дополнительно:

ВНИМАНИЕ!ПРОВЕРКУ ЭЛЕКТРИЧЕСКИХ УСТРОЙСТВ ПОСЛЕ РЕМОНТА ПРОВОДИТЬ СОГЛАСНО DIN VDE 0701 ICS 29.020

Обслуживание оборудования Модуля 1

У распределительного шкафа проверить автоматический выключатель в цепи дифференциальной защиты.

У конвекционной печи произвести:

- контроль электрических соединений и конструктивных элементов внутри печи;

- проверку всех винтовых соединений на плотность посадки;

- проверку двигателя и крыльчатки нагнетателя на отложения, плавность хода и дисбаланс;

- проверку соединительных линий на наличие повреждений;

- повторную проверку электрических устройств.

У охлаждаемого места для тележки и агрегата произвести повторную проверку электрических устройств.

У вытяжного колпака произвести контроль силиконовых швов, при необходимости их обновление.

У освещения произвести:

- контроль освещения, при необходимости замену источников освещения;

- повторную проверку электрических устройств.

Обслуживание оборудования Модуля 2

У бойлера произвести:

- контроль штекерной розетки;

- повторную проверку электрических устройств.

У освещения произвести:

- контроль освещения, при необходимости замену источников освещения;

- повторную проверку электрических устройств.

Произвести контроль шарового клапана, при необходимости с очисткой.

Обслуживание оборудования Модуля 3

При обслуживании микроволновой печи произвести повторную проверку электрических устройств.

При обслуживании кофеварочной машины произвести повторную проверку электрических устройств.

При обслуживании холодильника произвести повторную проверку электрических устройств.

У освещения произвести:

- контроль освещения, при необходимости замену источников освещения;

- повторную проверку электрических устройств.

Обслуживание оборудования Модуля стойки

При обслуживании нижней части конструкции произвести:

- контроль силиконовых швов, при необходимости их обновление;

- контроль дверной фурнитуры;

- контроль защелки, работающей от давления;

- контроль системы водоснабжения, проверку на герметичность.

При обслуживании витрины произвести:

- контроль блокировки кромок;

- контроль шарниров;

- контроль стеклянного основания;

- повторную проверку электрических устройств.

При обслуживании барной полки произвести:

- контроль силиконовых швов, при необходимости их обновление;

- контроль освещения, при необходимости замену источников освещения;

- повторную проверку электрических устройств.

При обслуживании верхней части произвести:

- контроль функционирования шторки;

- контроль функционирования замка шторки, при необходимости его обновление;

- контроль силиконовых швов, при необходимости их обновление;

- контроль освещения, при необходимости замену источников освещения;

- повторную проверку электрических устройств.

Обслуживание оборудования Модуля 4

У верхнего отсека для хранения произвести:

- контроль защелки, работающей от давления;

- контроль шарниров.

У освещения произвести:

- контроль освещения, при необходимости замену источников освещения;

- повторную проверку электрических устройств.

У охлаждаемой рабочей поверхности произвести:

- контроль силиконовых швов, при необходимости их обновление;

- повторную проверку электрических устройств.

При обслуживании выдвижных ящиков произвести контроль защелок.

У нижнего отсека для хранения произвести:

- контроль шарниров;

- контроль защелок;

- контроль выдвижных направляющих.

Обслуживание оборудования Модуля глубокой заморозки:

- контроль шарниров;

- контроль блокировки кромок;

- повторную проверку электрических устройств.

Обслуживание оборудования стенки кухни / дверей:

- контроль шарниров;

- контроль дверного замка;

- контроль завертки.

Обслуживание оборудования гардероба:

- контроль шарниров;

- контроль защелок.

Обслуживание оборудования кухонного шкафа для запасов:

- контроль шарниров;

- контроль блокировки кромок;

- повторную проверку электрических устройств.

Аккумуляторная батарея

В первый год эксплуатации аккумуляторной батареи выполнить работы, указанные в п.п. 11.8.1, 11.8.2.

Трансформатор напряжения GSEFBG

Произвести визуальный осмотр на отсутствие загрязнений, трещин изолятора, фланца. При наличии загрязнений выполнить очистку слегка увлажненной бензином тканью. При наличии трещин трансформатор заменить.

Трансформатор тока GSOF

Произвести визуальный осмотр на отсутствие загрязнений, трещин, повреждений антикоррозийных поверхностей, клеммной коробки, монтажной плиты. При наличии загрязнений выполнить очистку слегка увлажненной бензином тканью. При наличии трещин трансформатор заменить.

Двери салона электропоезда наружные ДБПС 004.01.00.000

Выполнить работы в объеме технического обслуживания 12.

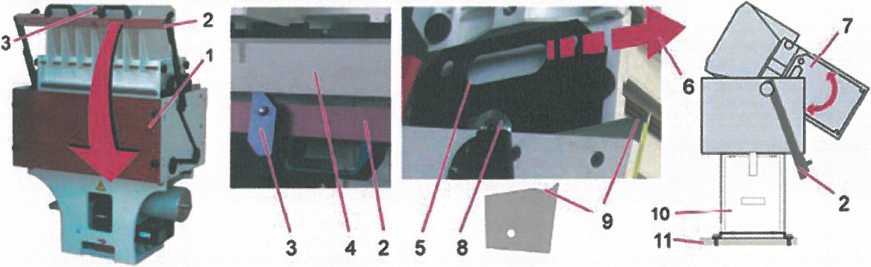

Произвести визуальный осмотр ременной передачи. Не допускаются: посторонние звуки при работе, наезд ремня на борта роликов, оголенный корд ремня.

Проверить прилегание ролика верхнего поворотного рычага консоли к зацепу при закрытой двери.

Проверить состояние роликов и подшипников, повреждения, вращения с заеданиями и хрустом не допускаются. Произвести замену радиальных подшипников 180500 ГОСТ 8882-75.

Проверить наличие фиксации концевых выключателей, обратить внимание на отсутствие люфта головки крепления планки с роликом.

Смазать линейные подшипники смазкой МС 1400 NORD.