Выполнить работы в объеме технического обслуживания VI и дополнительно:

Механическое оборудование

Сцепные устройства

Беззазорное сцепное устройство БСУ-ТМ122

Произвести визуальную проверку затяжки болтовых соединений по нанесенным краской меткам. При нарушении целостности меток подтянуть ослабленные болтовые соединения, удалить старые и нанести новые метки.

Моменты затяжки болтовых соединений (кроме болтовых соединений крепления сцепки к раме вагона) указаны в приложении Ж.

Автоматическая сцепка

Произвести проверку состояния антикоррозийной защиты торцевых поверхностей воронки и конуса головки сцепки. В случае нарушения покрытия произвести восстановление антикоррозийной защиты торцевой поверхности воронки и конуса составом ZINGA равномерным слоем толщиной не более 30 мкм.

Для улучшения качества пневматического соединения автоматических сцепок произвести очистку муфты и уплотнительного кольца сухой салфеткой.

У приводного механизма электрической сцепки произвести очистку направляющих штанг и шток-поршня сухой салфеткой, с последующим нанесением смазки ISOFLEX TOPAS NCA 52, произвести нанесение или разбрызгивание на направляющую заслонки электрической сцепки смазки ISOFLEX TOPAS NCA 52.

Тележка

Произвести полную очистку компонентов рамы тележки и углубленный визуальный контроль состояния рамы тележки на наличие повреждений (деформаций, поломок, трещин).

Произвести полную очистку компонентов системы передачи продольного усилия и углубленный визуальный контроль:

- монтажа шкворня и монтажа ограничителя вертикального перемещения на наличие ослабленных или отсутствующих деталей и повреждений (деформаций, поломок, трещин);

- упоров передачи продольного усилия на наличие вздутий, разломов, трещин в резине, а также отслаивание резины от металла.

Произвести полную очистку компонентов поперечного рессорного подвешивания и углубленный визуальный контроль:

- установки поперечного буфера и визуальный контроль установки поперечного демпфера на предмет непрочно закрепленных или отсутствующих деталей, а также на предмет повреждений (деформаций, разломов, трещин);

- поперечного буфера на предмет набухания, трещин в резине, а также на предмет разрывов между резиной и металлом;

- поперечных буферов на износ. Допустимый износ поперечного буфера (и соответствующего ползуна) из-за оседания и механического истирания составляет 10 мм. При достижении износа 10 мм, или с учетом прогнозируемого ресурса, если износ к моменту проведения следующего технического обслуживания 12 будет превышен, оба поперечных буфера заменить;

- ограничителей поворота тележки на износ. Допустимый износ ограничителей поворота тележки и соответствующего ползуна из-за изнашивания составляет 1,5 мм. При достижении износа 1,5 мм, или с учетом прогнозируемого ресурса, если износ к моменту проведения следующего технического обслуживания 12 будет превышен, оба ограничителя поворота тележки заменить;

- поперечного демпфера на наличие повреждений. При наличии утечки масла, трещин и разрывов резинометаллических элементов демпфер заменить.

Провести полную очистку компонентов опоры пружины качения и углубленный визуальный контроль:

- на предмет обнаружения незакрепленных или отсутствующих деталей, а также на наличие повреждений (деформации, поломки, трещины);

- тяг торсиона на наличие видимых повреждений шаровых шарниров и шарниров реактивной тяги (разрыв резиновых манжет и выступание масла);

- торсиона на наличие повреждений (трещин, изломов, надрезов).

Произвести полную очистку пружины качения и углубленный визуальный контроль на наличие повреждений, трещин, изломов.

Произвести полную очистку компонентов система рессорного подвешивания 2-й ступени и углубленный визуальный контроль:

- систем рессорного подвешивания на наличие отложений (посторонние вещества и грязь), особенно на самой рессоре и между соединительными элементами. При необходимости после откачки воздуха произвести очистку рессор пылесосом;

- рессор, из которых предварительно должен быть выкачан воздух, на повреждения, наличие трещин, образование пузырей, явления старения;

- дополнительных рессор на повреждения, наличие трещин, выкрашиваний, отслаиваний;

- демпферов на работоспособность и повреждения (утечка масла, наличие трещин и отслаивания резинометаллических элементов);

- состояния пневматического клапана и рычага управления.

ВНИМАНИЕ: БОЛТ КРЕПЛЕНИЯ РЫЧАГА УПРАВЛЕНИЯ НЕ ОТКРУЧИВАТЬ. ЕСЛИ КРЕПЕЖНЫЙ БОЛТ ОСЛАБЛЕН, УСТРОЙСТВО НЕОБХОДИМО ДЕМОНТИРОВАТЬ И ОТРЕГУЛИРОВАТЬ!

Произвести детальный визуальный контроль лакированных, анодированных, покрытых порошком элементов на коррозию и наличие повреждений на поверхности, в первую очередь, в зоне соприкосновения рессоры и бортового кольца, а также рессоры и обода.

При обнаружении повреждений поверхности или коррозии, способных нарушить работоспособность системы, при необходимости систему следует демонтировать, разобрать и после устранения коррозии или повреждений собрать и установить на прежнее место.

Произвести проверку находящейся под давлением системы рессорного подвешивания на герметичность по признакам шума пропускаемого воздуха.

Произвести проверку на наличие повреждений лакокрасочного покрытия и наличия коррозии всех компонентов тележки. При обнаружении повреждений лакокрасочного покрытия и наличия коррозии удалить и восстановить лакокрасочное покрытие.

Произвести визуальную проверку крепления всех резьбовых соединений. При необходимости подтянуть ослабленные резьбовые соединения.

Неисправные или поврежденные детали заменить.

Колесная пара (объем работ для моторной и немоторной колесных пар одинаковый)

Произвести полную очистку колесной пары и углубленный визуальный контроль:

- устройства защиты от вылета щебня SISRAP 23 на комплектность, отсутствие повреждений и надежность крепления;

- осей колесных пар на предмет наличия незакрепленных или отсутствующих деталей и повреждений (повреждения от вылета щебня, трещины, излом), а также дефектов лакокрасочного покрытия или наличие коррозии;

- поверхностей катания и ободьев цельнокатаных колес на отсутствие повреждений (коррозия, трещины, изломы, места выкрашиваний, выбоины);

- корпусов букс колесных пар на отсутствие повреждений (коррозия, удар камня, изломы, изменения цвета на основании перегрева подшипников, выступание смазки из-под крышки буксы или лабиринтового кольца);

- буксы штанги (направляющей буксы колесной пары) в соответствии с критериями замены (видимых признаков трещин, вздутий, утери резинометаллического соединения);

- тормозных фрикционных дисков на предмет обнаружения ослабленных или отсутствующих деталей либо повреждений (трещины, изломы), а также на отсутствие износа, царапин или бороздок, проката профиля и т.д..

Произвести замер геометрических параметров колесной пары:

- профиля колеса с проверкой всех предельных эксплуатационных размеров;

- разницы диаметров колес;

- расстояния между внутренними торцами ободьев колес;

- радиальных и осевых биений обода колеса;

- предельные эксплуатационные размеры указаны в приложении Е «Руководства по эксплуатации 32303.0.00.000.000 РЭ9».

При необходимости произвести восстановление профиля колес (обточку колес) или их замену.

Параметры колес после проведения обточки замерить – они должны соответствовать требованиям допусков разницы диаметров колес, расстояния между внутренними торцами ободьев колес, радиальных и осевых биений обода колеса, указанным в приложении Е «Руководства по эксплуатации 32303.0.00.000.000 РЭ9».

При выполнении работ по обточке колес дополнительно произвести углубленный визуальный контроль колесных пар. Порядок выполнения работ указан в п.п. 8.1.3.1.

Произвести проверку на наличие повреждений лакокрасочного покрытия и коррозии. При наличии повреждений лака или коррозии на колесах, осях или корпусах букс колесных пар удалить следы коррозии и восстановить лакокрасочное покрытие (приложение Н «Руководства по эксплуатации 32303.0.00.000.000 РЭ9»).

Произвести проверку болтовых соединений на прочность посадки. Неисправные или поврежденные детали заменить.

Осевой редуктор ASZF 410:

Произвести проверку интенсивности износа зубчатой передачи.

Очистить окружающие поверхности магнитного стрежня. Вывинтить магнитный стержень маслоналивного отверстия с уплотнительным кольцом, для проверки количества металлической стружки (оценки уровня износа), на постоянном магните магнитного стержня (рисунок 8.1.1). Перед закручиванием магнитного стержня удалить металлическую стружку с постоянного магнита, заменить уплотнительное кольцо.

Рисунок 8.1.1 – Проверка интенсивности износа зубчатой передачи

Износ на изображении с) допустим только при первой и второй смене масла. Впоследствии износ должен быть менее значительным.

Если уровень износа в последующей эксплуатации не уменьшится, редуктор выводится из эксплуатации для установления причин износа.

Произвести осмотр корпуса редуктора на отсутствие течи масла. При наличии подтеков масла произвести установление причин и устранение неисправности.

Кабельные соединения

Произвести полную очистку компонентов и углубленный визуальный контроль на наличие отсоединившихся или отсутствующих деталей и повреждений (отсоединения кабелей, перегибов, истирания изоляции, следов перегрева, изломов, трещин), штекерных соединений на наличие повреждений вследствие ударов камней, обрывов, нарушений фиксации, в зоне подключения кабелей на обрыв жил, правильность соединения, наличие коррозии, следов перегрева.

Произвести контроль болтовых соединений на прочность посадки. Неисправные детали заменить.

Гидравлические демпферы

Осмотреть кронштейны тележки для крепления демпферов.

При обнаружении трещин, погнутостей кронштейнов, трещин или обрывов сварного шва защитного кожуха, демпферы снять с вагона и направить на участок ремонта, для проведения контроля работоспособности демпфера на стенде.

Если стендовый контроль выявил неисправности демпфера (заклинивание поршня, несоответствие нормам усилия сопротивления, ослабления резиновых втулок или цапф в узлах крепления), демпфер подвергнуть разборке и ремонту.

Поврежденный сварной шов защитного кожуха зачистить и произвести сварку защитного кожуха и головки демпфера швом в соответствии с требованиями конструкторской документации.

Возможные неисправности демпферов, выявляемые при технических инспекциях и способы их устранения приведены в таблице 8.1.6.

Таблица 8.1.6 – Выявление и устранение неисправностей демпферов УГД при техническом осмотре и инспекциях

| Неисправность | Способы устранения |

| Неудовлетворительная плавность хода вагона по записи машиниста в журнале формы ТУ-152 | Возможны два варианта проверки демпферов:

|

| Потеки рабочей жидкости на корпусе демпфера указывают на износ или повреждение манжет, резиновых колец, уплотняющих шток и корпус, самоотвинчивание гайки корпуса | Отправить неисправный демпфер в ремонт для разборки, замены поврежденной детали, сборке с нормированным объемом рабочей жидкости, испытания на стенде и маркирования с указанием вида технического обслуживания и даты. Маркировку ударным способом выполнить на проушине или на бирке с прикреплением ее болтом проушины или головки |

| Длительные возмущенные колебания кузова после проезда с небольшой скоростью стыков или стрелок свидетельствует о частичной или полной потере работоспособности демпферов вследствие утечки рабочей жидкости, отказа клапанов, износа штока и направляющей, ослабления гайки корпуса, отсоединения штоковой проушины | Возможны два варианта проверки демпферов:

Неисправные демпферы заменить |

Перекос защитного кожуха относительно корпуса по следующим причинам:

|

Заменить демпфер, неисправный демпфер отремонтировать |

| Отсоединился защитный кожух демпфера от проушины под воздействием вибрации при некачественной сборке | Демпфер направить в ремонтное отделение, проверить на стенде при всех контрольных скоростях поршня. У работоспособного демпфера приварить защитный кожух к проушине. Маркировать с указанием вида технического обслуживания и даты. Маркировку ударным способом выполнить на проушине или на бирке с прикреплением ее болтом проушины или головки |

| Зазор в креплении головки или проушины демпфера | Заменить демпферы с поврежденными резиновыми втулками |

| Смещение резиновой втулки из проушины или из головки | Заменить демпфер. У неисправного демпфера на участке ремонта заменить резиновые втулки с применением клея СА-88 ТУ38.105.1760-89. Запрессовать цапфы с применением клея, в головки и проушины завинтить стопорные болты М6. Склеивание деталей производить по стандартной технологии для этого клея |

| Обрыв, погнутость или трещина кронштейнов крепления демпфера | Выкатить тележку на ремонтный участок. Демпфер снять и проверить на стенде. Кронштейны выправить, трещины заварить. Установить исправный демпфер. Тележку подкатить под вагон |

Блок тормозной дискового тормоза

Осмотреть блок тормозной и элементы его крепления к раме. При обнаружении трещин, повреждений узлов блока, разрыва резинового чехла и смещении контрольных рисок на крепеже, снять тормозной блок для ремонта.

ВНИМАНИЕ!РЕМОНТ БЛОКА ТОРМОЗНОГО ПРОИЗВОДИТСЯ ТОЛЬКО НА ЗАВОДЕ-ИЗГОТОВИТЕЛЕ ИЛИ НА СПЕЦИАЛИЗИРОВАННЫХ ПРОИЗВОДСТВЕННЫХ БАЗАХ, АККРЕДИТОВАННЫХ ЗАВОДОМ-ИЗГОТОВИТЕЛЕМ.

При установке отремонтированного тормозного блока момент затяжки болтов крепления должен составлять (450±22) Н м.

Кабина управления

Проверить состояние резиновых уплотнительных контуров наружных тамбурных дверей. При необходимости заменить поврежденный контур, стыки уплотнительного контура склеить между собой клеем Tramel Si 100.

Система видеонаблюдения и оповещения пассажиров

Произвести контроль исправности и состояния всех светодиодных табло (боковые, лобовые, салонные). При необходимости (неисправная работа) производится замена табло.

Санитарный комплекс

Произвести проверку нижней направляющей двери кабины модуля на загрязнение, очистку корпуса вентилятора кабины. При наличии повреждений произвести замену колодок дверей кабины комплекса.

При необходимости ремонта демонтировать накопительный бак с вагона, провести промывку накопительного бака, проверить бак на герметичность.

Произвести удаление отложений в туалетной системе Semvac Mini в соответствии с таблицей 8.4.1.

Таблица 8.4.1 – Удаление отложений в туалетной системе Semvac Mini

| Шаг | Действие | Примечания |

| 1 | Произвести 4 сервисных смыва: чтобы запустить сервисный смыв, нажать кнопку «S» на контроллере и через 1 секунду отпустить | Во время цикла сервисного смыва вода не используется |

| 2 | Проверить контроллер. Туалет должен находиться в рабочем состоянии | Зеленый светодиод должен мигать. Красные светодиоды должны быть выключены |

| 3 | Убедиться, что унитаз опорожнен и чист | |

| 4 | Растворить 400 г гранулированной лимонной кислоты в 700 мл воды | Убедиться, что кислота растворилась полностью |

| 5 | Залить раствор лимонной кислоты в унитаз | Сразу после заливки раствора лимонной кислоты следует запустить программу удаления отложений (см. след. шаг).

Если до начала цикла удаления отложений по ошибке запущен цикл обычного или сервисного смыва, следует сразу же запустить цикл удаления отложений. Это предотвратит повреждение внутренних деталей туалетной системы в результате попадания в нее высококонцентрированной кислоты, которая в данном случае будет разбавлена водой |

| 6 | Нажать и удерживать кнопку «S» до тех пор, пока не включатся все светодиоды (около 10 с), после чего отпустить кнопку | Во время цикла удаления отложений раствор лимонной кислоты будет разбавлен 2 литрами воды из системы.

Цикл удаления отложений длится 45 минут |

| 7 | Окончание процесса удаления отложений – по завершении цикла система автоматически вернется в нормальный рабочий режим | |

Произвести проверку работоспособности санитарного комплекса.

Произвести несколько контрольных смывов унитаза, последовательно нажимая на кнопку «Смыв», каждый раз дожидаясь окончания предыдущего цикла смыва. Убедиться в поступлении воды в унитаз.

Убедиться в отсутствии протечек из подводящего трубопровода и трубопроводов внутри унитаза.

Произвести несколько смывов крана умывальника и убедиться в поступлении воды в чашу мойки, через несколько секунд после каждого нажатия подача воды должна самопроизвольно прекратиться.

Убедиться в отсутствии протечек в патрубках слива мойки.

При проверке убедиться в отсутствии сообщений о неисправностях санитарного комплекса.

Проверить визуально наличие и исправность работы оборудования санитарного комплекса.

Проверить качество резиновых уплотнений.

Устранить замечания по эксплуатации комплекса выявленные в эксплуатации.

Электрооборудование

Контейнеры и шкафы с электрооборудованием

Произвести проверку заземления электропоезда. Открыть крышки контейнеров и шкафов с электрооборудованием.

Произвести визуальную проверку на отсутствие видимых повреждений, на прочность посадки и креплений всех компонентов, на отсутствие сильных загрязнений. Выявленные недостатки устранить, загрязнения, при наличии, удалить при помощи пылесоса.

Произвести визуальную проверку состояния кабелей на отсутствие мест повреждений или истирания, натяжения или чрезмерных тепловых нагрузок, деформаций, отслаиваний, трещин или прочих повреждений изоляции.

Произвести визуальную проверку состояния штекерных соединений на отсутствие фиксации или соединений без предохранительной защиты, электрических соединительных элементов на отсутствие видимых повреждений, признаков чрезмерной тепловой нагрузки, прочность креплений. Выявленные недостатки устранить.

Произвести визуальную проверку состояния уплотнений на покрытиях, крышках и дверях на отсутствие деформаций, трещин и прочих поверхностных повреждений, отслаивания материала.

Произвести визуальную и функциональную проверку элементов управления на легкость хода, читаемость табличек с обозначениями.

При наличии загрязнений таблички очистить, при плохой читаемости таблички с обозначениями заменить.

Произвести проверку состояния фильтрующих холстов в шкафах электрооборудования вагонов. При необходимости фильтры очистить или заменить.

Тяговый трансформатор

Произвести визуальный контроль состояния ввода 25 кВ. Механические повреждения ввода не допускаются, соединение кабеля высокого напряжения с вводом высокого напряжения должно быть без натяжения.

Произвести контроль цвета осушительного средства (силикагеля) в осушителе воздуха трансформатора. Оранжевый цвет свидетельствует о том, что осушительное средство находится в работоспособном состоянии. Зеленый цвет свидетельствует о том, что произошло снижение впитывающей способности осушительного средства и его необходимо заменить.

Если более половины наполняющего силикагеля не оранжевого цвета, то необходимо полностью заменить его.

Монтаж приведенного в работоспособное состояние осушителя воздуха должен быть произведен не более, чем через 2 часа после демонтажа.

Замену силикагеля осуществить следующим образом:

- демонтировать осушитель воздуха;

- произвести полное удаление силикагеля через отверстие во фланце и заполнить осушитель сухим силикагелем;

- после заполнения осушителя необходимо обеспечить равномерное распределение силикагеля посредством легкого постукивания или встряхивания осушителя. Образовавшиеся полости должны быть заполнены силикагелем;

- протереть уплотнение осушителя воздуха в целях его очистки. Поврежденное уплотнение подлежит замене;

- смонтировать осушитель воздуха обратно.

Крышевое электрооборудование

Произвести визуальную проверку состояния расположенного на крыше электрооборудования на наличие возможных повреждений от столкновений с посторонними предметами или предельными погодными условиями.

Повернуть подвижные ножи разъединителей, заземлителей и переключателей RS на середину хода, проверить состояние (вид, износ и загрязненность) подвижных ножей и контактных соединений, опорных изоляторов, проводов. При наличии загрязнений контактный нож и контактные пружины разъединителей очистить неворсистой ветошью, а затем смазать – на контактные пружины нанести равномерный слой смазки Neverseez NS 160 или Aseol Aquares LT 2 толщиной (1-2) мм.

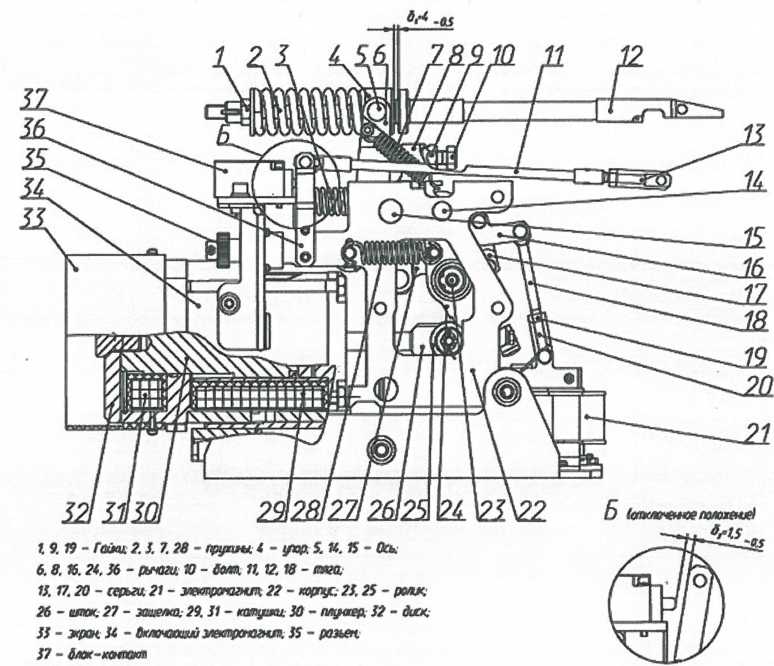

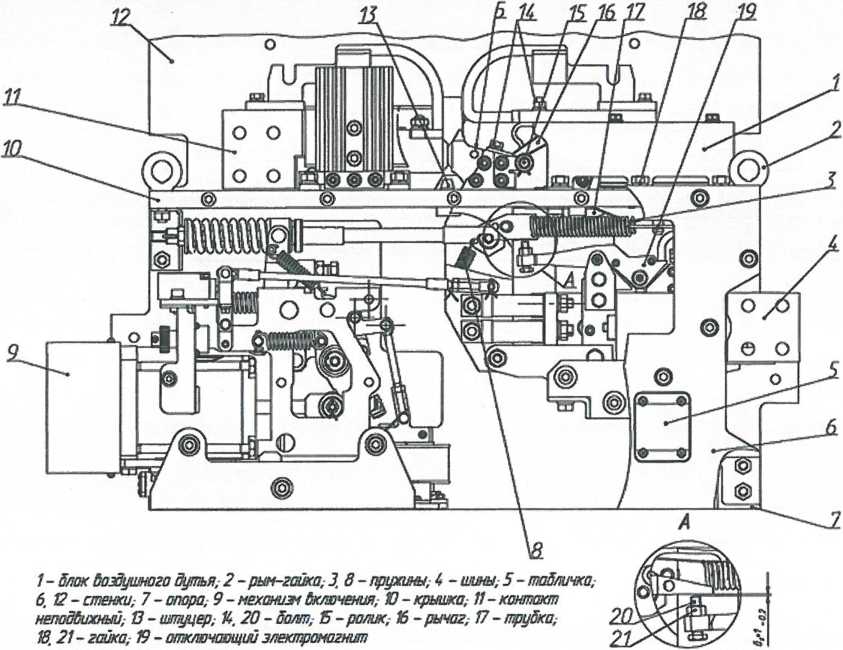

Выключатель автоматический быстродействующий серии ВАБ-УЭТМ(r)-55-1600/30

Произвести проверку зазоров:

Открыть замки крышки, снять крышку.

Во включенном положении выключателя произвести проверку зазора δ1, который должен быть в пределах (3,5 – 4,0) мм (рисунок 8.6.1). При зазоре менее 2 мм отрегулировать – ослабить гайку (9), болтом (10) установить зазор, затянуть гайку (9).

Во включенном положении выключателя произвести проверку зазора δ2, который должен быть в пределах (0,8 – 1,0) мм (рисунок 8.6.2). Регулировать болтом (20) и фиксировать гайкой (2)1.

В отключенном положении выключателя произвести проверку зазора δ3, который должен быть в пределах (1,0 – 1,5) мм.

Регулировку зазора δ3 произвести изменением длины тяги (11), для чего необходимо откручивать или закручивать серьгу (13) на тяге (11) (рисунок 8.6.1).

Произвести осмотр всех доступных деталей выключателя. Наличие повреждений, трещин, сколов и т.д. не допускается.

Рисунок 8.6.1 – Проверка зазоров δ1 и δ3

Рисунок 8.6.2 – Проверка зазора δ2

Агрегат компрессорный винтовой АКВ 0,81/1

Очистить АКВ от пыли и грязи (протереть наружную поверхность АКВ ветошью).

Произвести осмотр электрических соединений, протяжку контактов в шкафу электрооборудования АКВ, для чего снять защитную панель вводного шкафа, протянуть контакты L1, L2, L3 (болты М6 должны крепиться с моментом затяжки (5 – 6) Нм), установить защитную панель на место. Произвести осмотр электрических соединений, протяжку контактов в клеммной коробке электрического двигателя, для чего снять крышку коробки ввода приводного двигателя, протянуть контакты в коробке ввода (болты М10 должны крепиться с моментом затяжки (25 – 30) Нм, установить крышку коробки ввода.

Проверить надежность крепления заземляющих кабелей от электродвигателя и от шкафа электрооборудования к раме АКВ.

Занести данные в журнал технического состояния электропоезда и формуляр АКВ.

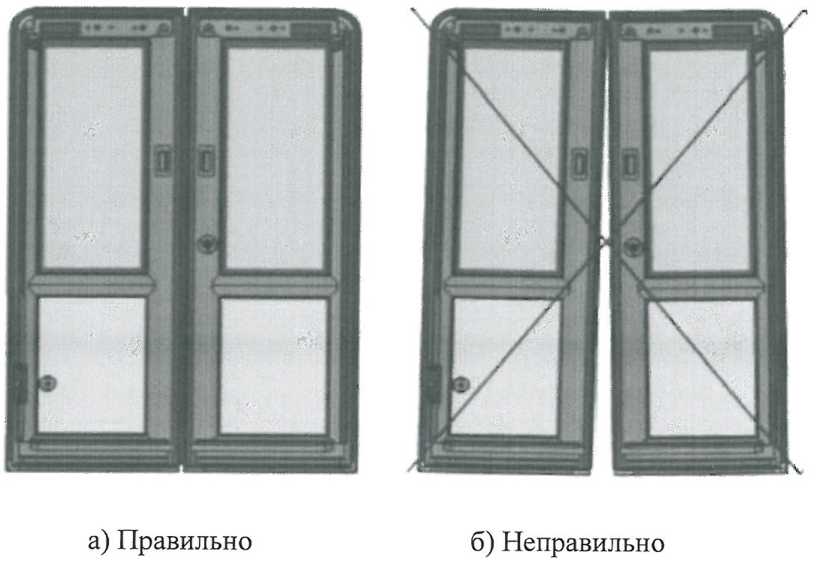

Двери салона электропоезда наружные ДБПС 004.01.00.000

Произвести наружный визуальный осмотр каждой двери на предмет отсутствия видимых перекосов дверного полотна, целостности обшивки, стеклопакета и уплотнителей.

Произвести визуальную проверку надежности крепления привода к проему, консолей и полотен дверей к приводу (наличие и целостность контрольных маркировок).

Произвести визуальную проверку надежности крепления привода к проему, консолей и полотен дверей к приводу (наличие и целостность контрольных маркировок).

Проверить работоспособность дверей, производством трех циклов открытия и закрытия дверей в централизованном и индивидуальном режимах убедиться в отсутствии посторонних звуков, дверные полотна должны плавно, без заеданий движения створок открываться и закрываться.

Провести проверку работы мотор – редуктора по наличию и целостности контрольных маркировок, при выявлении неисправности произвести замену.

Проверить работоспособность линейных подшипников, убедиться в отсутствии посторонних звуков, загрязнений, проверить наличие смазки.

Произвести визуальную проверку расположения эксцентриков полотна (наличие контакта поверхности эксцентрика с гранью паза).

Произвести визуальную проверку параллельности полотен, убедиться в отсутствии перекоса (рисунок 8.8.1).

Рисунок 8.8.1 — Параллельное расположение полотен

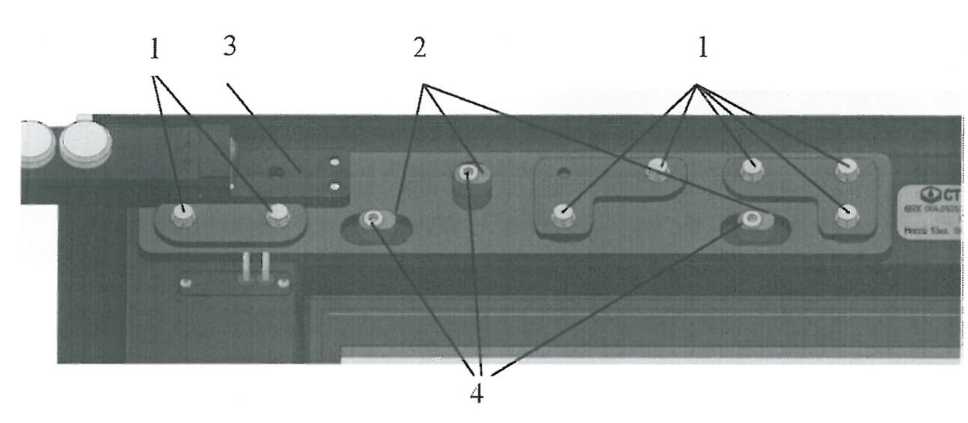

Регулирование положения полотен по высоте и их параллельности относительно друг друга производится регулировкой положения эксцентриков 2 в трех пазах пластины 3. Положение эксцентрика 2 выставляют путем поворота его вокруг крепежного винта 4 (рисунок 8.8.2).

Рисунок 8.8.2 – Регулирование положения полотен по высоте и их параллельности: 1 – болт; 2 – эксцентрик; 3 – кронштейн; 4 – крепежные винты

Проверить наличие винтов крепления направляющей полотна.

Произвести визуальную проверку зацепа полотна (наличие и целостность контрольных маркировок).

Проверить защиту от съема дверного полотна на консоли (наличие противосъемника).

Произвести визуальную проверку верхней тяга консоли (наличие и целостность контрольной маркировки на консоли).

Проверить наличие фиксации разъемов и наличие этикеток блока управления дверями (БУД).

Выдвижная подножка

Подножка выдвижная электропоезда ДБПС 004.01.12.000

Проверить плавность хода мотор-редуктора, затяжку контргайки на валу – при необходимости затянуть с моментом (110 ±20) Н-м.

Очистить от старой смазки и грязи звездочки, цепь, валы и нанести кистью тонким слоем смазку WGF-130.

Проверить отсутствие износа рабочей поверхности паза винтового вала и втулки. При увеличении ширины паза более 1 мм – заменить. Очистить от грязи, старой смазки и смазать стороны паза и ролика винтового вала смазкой WGF-130.

Проверить усилие на выдвижение подножки, которое должно быть не более 200 Н.

Проверить отсутствие износа на рабочих поверхностях пластины механизма фиксации. Пластину заменить при износе рабочей поверхности более 1мм.

Проверить работу аварийного открытия подножки (при его наличии) – подножка должна открываться и закрываться плавно, без заеданий и перекосов. Усилие выдвижения вручную должно быть не более 200 Н.

Проверить износ троса тяги устройства аварийного открытия подножки и ее направляющих. При износе ниток троса тяги или износе направляющих троса более 1 мм произвести их замену.

Подножка выдвижная автоматическая электропоезда ФКГП 605.20.00.000

Выполнить работы в объеме технического обслуживания VI.

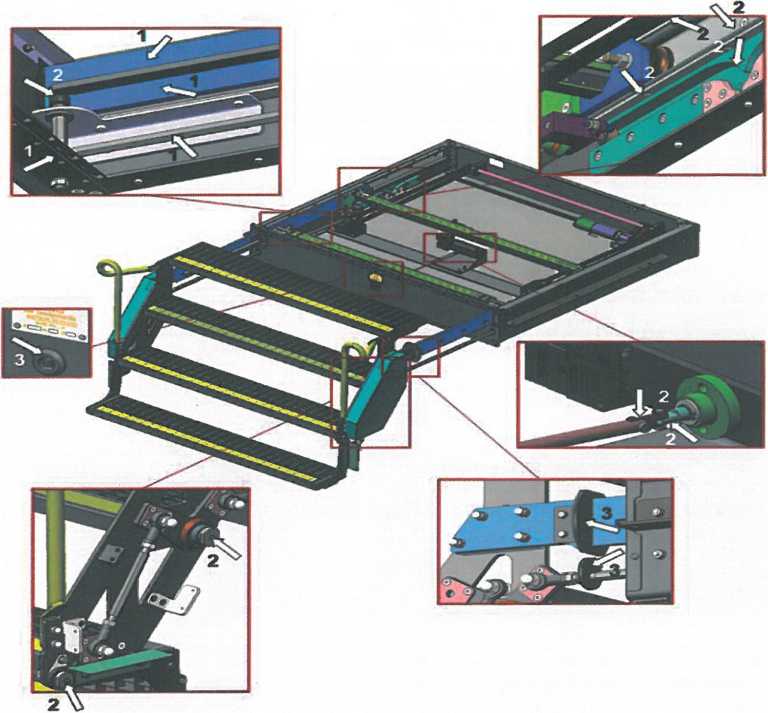

Провести смазку узлов (рисунок 8.9.2).

Рисунок 8.9.2 – Места смазки узлов подножки

Система кондиционирования воздуха

Оборудование системы обеспечения параметров микроклимата в пассажирских салонах ЗАО «АТК»

ВНИМАНИЕ!ПЕРЕД НАЧАЛОМ РАБОТ НЕОБХОДИМО УБЕДИТЬСЯ В ОТСУТСТВИИ ПИТАЮЩЕГО НАПРЯЖЕНИЯ К СИСТЕМЕ.

Произвести замену фильтров. При сборке фильтра на крепежные изделия нанести фиксатор резьбы Loctite 243.

Произвести очистку дренажных отверстий. Загрязнения, находящиеся в поддоне испарителя удалить пылесосом.

При наличии значительного количества загрязнений на УФ-модуль, УФ лампу заменить.

Кондиционер кабины машиниста ЗАО «АТК»

ВНИМАНИЕ!ПЕРЕД НАЧАЛОМ РАБОТ НЕОБХОДИМО УБЕДИТЬСЯ В ОТСУТСТВИИ ПОДАЧИ ПИТАЮЩЕГО НАПРЯЖЕНИЯ К КОНДИЦИОНЕРУ.

Произвести замену фильтров. При сборке фильтра на крепежные изделия нанести фиксатор резьбы Loctite 243.

Произвести очистку дренажных отверстий.