Выполнить работы в объеме технического обслуживания 14 и дополнительно:

Механическое оборудование

Беззазорное сцепное устройство БСУ-ТМ122:

- проверить визуально отсутствие сплошного зазора между торцами головок межвагонных сцепок в сцепленном состоянии;

- проверить визуально состояние пружин опор сцепок и измерить толщину пластиковых скользунов опор (при толщине менее 14 мм скользуны подлежат замене);

- проверить наличие графитовой смазки в пространстве между корпусами поглощающего аппарата. Старую смазку удалить салфеткой, нанести новую смазку кистью слоем толщиной примерно 0,5 мм.

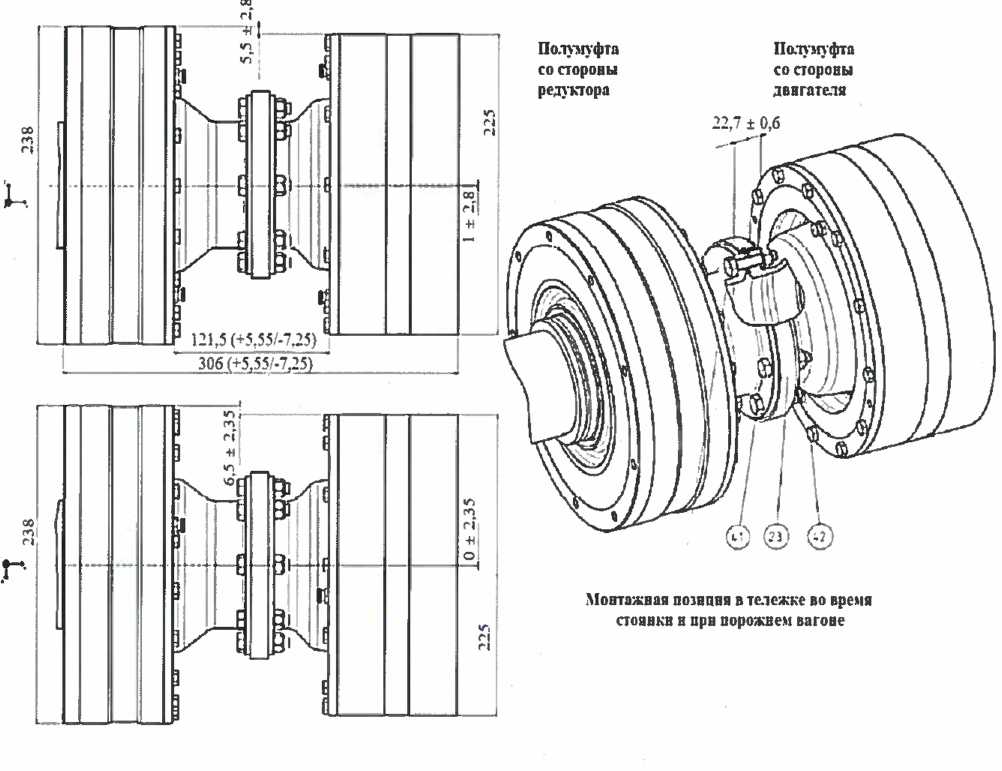

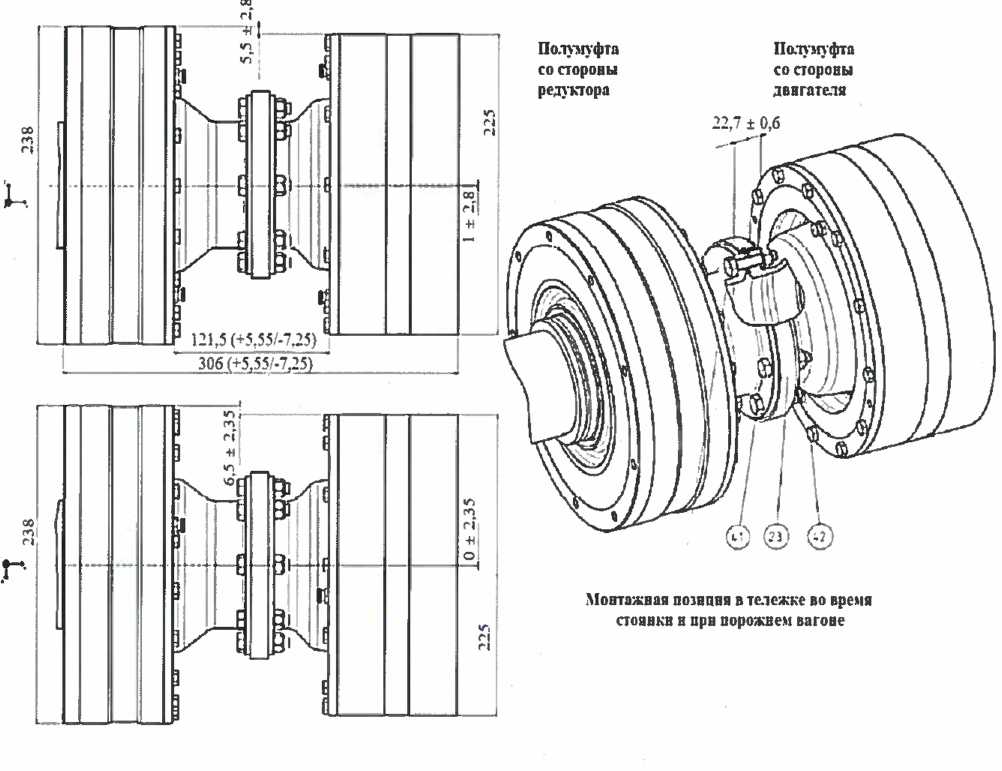

Муфта зубчатая ZBG 238

Произвести проверку монтажного положения. Условием надлежащего функционирования муфты является исправное состояние системы скользящих ступиц со стороны редуктора.

При проверке монтажного положения муфты на тележке произвести измерение смещения муфты в вертикальном, горизонтальном и осевом направлении. При необходимости восстановить монтажное положение муфты.

Монтажное положение муфты необходимо внести в протокол.

ВНИМАНИЕ: ПЕРЕД ВВОДОМ В ЭКСПЛУАТАЦИЮ НЕОБХОДИМО УБЕДИТЬСЯ, ЧТО МУФТА УСТАНОВЛЕНА И ВЫРОВНЕНА ПРАВИЛЬНО!НЕОБХОДИМО СОБЛЮДАТЬ МОНТАЖНОЕ ПОЛОЖЕНИЕ МУФТЫ. ОТЛИЧАЮЩЕЕСЯ МОНТАЖНОЕ ПОЛОЖЕНИЕ МОЖЕТ ПРИВЕСТИ К ВЫХОДУ МУФТЫ ИЗ СТРОЯ!

Рисунок 12.1.2 – Положение муфты

Монтажная позиция в тележке во время стоянки в при порожнем вагоне

Из-за осадки рессор 1-ой ступени подвешивания изменяется настройка муфты. Произвести контроль осадки и выполнить соответствующую регулировку для ее компенсации.

ВНИМАНИЕ: ПОСЛЕ УСТАНОВКИ НОВЫХ РЕССОР 1-ОЙ СТУПЕНИ ПОДВЕШИВАНИЯ, А ТАКЖЕ ПЕРЕД ВВОДОМ В ЭКСПЛУАТАЦИЮ ЗАМЕНЕННЫХ ТЕЛЕЖЕК ПОВТОРНО ПРОВЕРИТЬ МОНТАЖНОЕ ПОЛОЖЕНИЕ МУФТЫ И ОСАДКУ РЕССОР 1-ОЙ СТУПЕНИ ПОДВЕШИВАНИЯ ЧЕРЕЗ 24 ЧАСА ПОСЛЕ ВВОДА В ЭКСПЛУАТАЦИЮ!

Произвести добавление смазки POLYLUB GLY 791 в полумуфту со стороны двигателя и редуктора.

Смазку добавить шприцем через смазочный ниппель.

В полумуфту со стороны двигателя добавить 30 (+10) г смазки, в полумуфту со стороны редуктора – 20 (+10) г смазки. Демонтаж муфты не требуется.

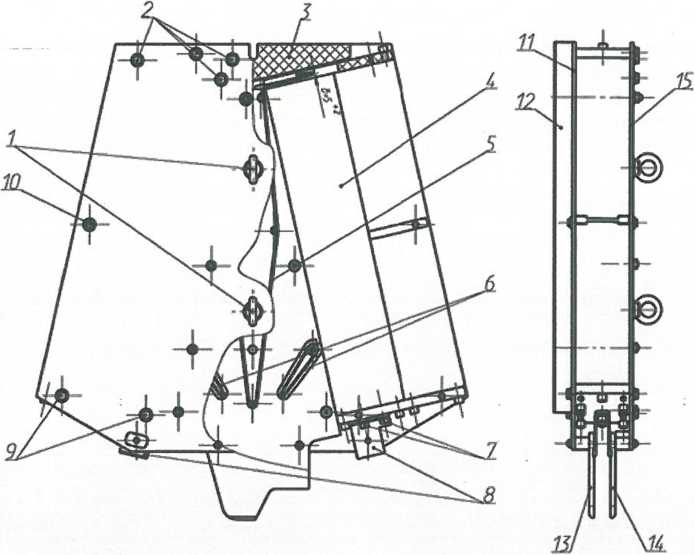

Клещевые механизмы (Knorr-Bremse)

Для определения интервалов проведения капитального ремонта, провести выборочный капитальный ремонт, проверить отдельные клещевые механизмы на исправность работы, внешнее состояние, а также на отсутствие износа.

Произвести демонтаж любого клещевого механизма.

Вывести блок клещевого механизма из эксплуатации. Открыть заслонку контейнера тормозного оборудования и открыть доступ к соответствующим шаровым кранам. Перекрыть подачу сжатого воздуха к клещевым механизмам и удалить воздух из всех подключенных пневматических магистралей и резервуаров. На клещевые механизмы больше не должен воздействовать сжатый воздух. Закрыть соответствующие шаровые краны.

Произвести аварийное отпускание пружинного аккумулятора клещевого механизма:

- откинуть вверх пружинную скобу трубчатого шплинта и вынуть соответствующий шплинт;

- вытянуть устройство дистанционного управления тросовой тяги и удерживать в течение, как минимум, одной секунды (ход задействования около 20 мм);

- отвести устройство дистанционного управления назад и зафиксировать соединителем;

- тормозные накладки соответствующего клещевого механизма должны отойти от фрикционных дисков.

Повернуть возвратный шестигранник гаечным ключом SW 24 по часовой стрелке, пока регулятор не будет свинчен до упора.

Извлечь тормозные накладки. Открыть фиксирующую задвижку с помощью стержневого инструмента (отвертки или круглого прутка). Для открытия пруток насадить на продольное отверстие фиксирующей задвижки. Накладки выпадут.

Отсоединить пневматические магистрали от патрубка цилиндра служебного тормоза и патрубка тормоза с пружинным аккумулятором.

Демонтировать устройство дистанционного управления с запасного устройства отпуска:

- закрыть шаровой кран;

- если тормозной диск горячий, то он должен остыть;

- зафиксировать трос аварийного отпуска клещевого механизма.

Удалить крепежные винты из кронштейна и вынуть клещевой механизм из тележки.

Закрыть патрубки сжатого воздуха блока клещевого механизма крышками.

Закрыть патрубки сжатого воздуха пневматических магистралей крышками.

Произвести монтаж нового или отремонтированного клещевого механизма:

Перед монтажом установить максимально возможный раствор клещевых механизмов. Для этого повернуть возвратный шестигранник гаечным ключом SW 24 по часовой стрелке настолько, чтобы свинтить регулятор до упора.

При необходимости тормозные накладки снять.

Контактную поверхность кронштейна смазать смазкой STABURAGS NBU 30 РТМ. Контактная поверхность тележки должна быть обезжирена и не окрашена.

Блок клещевого механизма поднять в поворотную тележку и монтировать с использованием крепежных элементов. При подъеме и установке использовать подъемные механизмы, грузоподъемность которых рассчитана на вес устройства. Крепится блок клещевого механизма на тележке с помощью 4 винтов М20 с моментом затяжки 450 Н м. С целью сохранения силы начальной затяжки у болтов с эффективной длиной растяжения менее 100 мм рекомендуется использовать на каждом болте по две одинаково уложенные зажимные шайбы. При монтаже устройства его необходимо удерживать вильчатым ключом.

Монтировать и подсоединить тросовую тягу устройства дистанционного управления для запасного устройства отпуска.

Вставить тормозные накладки в направляющую держателя накладки типа «ласточкин хвост» и зафиксировать, закрыв фиксирующую задвижку.

Снять крышки с патрубков подключения сжатого воздуха блока клещевого механизма и пневматических магистралей со стороны подвижного состава. Тщательно очистить патрубки.

Установить присоединительные патрубки в патрубок цилиндра служебного тормоза и в патрубок цилиндра тормоза с пружинным аккумулятором клещевого механизма. Нанести на резьбу штуцеров пневматических магистралей подвижного состава тонкий слой средства STABURAGS NBU 30 РТМ. Ввинтить пневматические магистрали в присоединительные патрубки.

Проверить исправность работы, наличие установленного зазора между накладкой и диском, герметичность после монтажа.

Санитарный комплекс

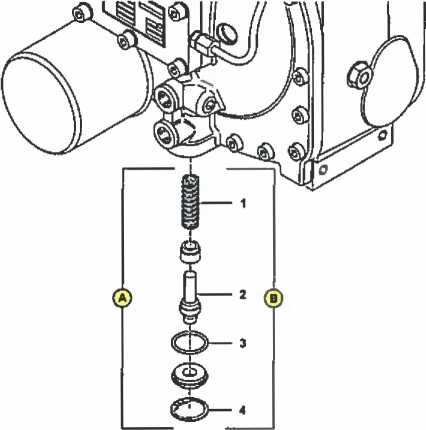

Произвести работы в объеме технического обслуживания 14 и произвести замену узла смыва (не реже, чем через каждые 4 года).

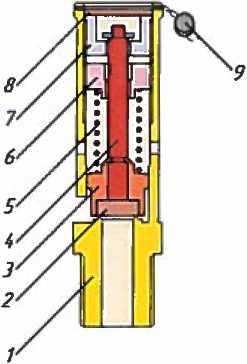

Токоприемник

Произвести проверку функционирования токоприемника с пульта машиниста:

Убедиться визуально в том, что токоприемник находится в сложенном положении.

Ограничить подъем полоза токоприемника на максимальной рабочей высоте (2100 мм от сложенного положения).

На пульте управления переключатель «Токоприемник» установить в положение «Поднят».

Включить секундомер одновременно с началом подъема токоприемника и выключить при касании полоза токоприемника ограничителя (определяется визуально). Время подъема токоприемника от 6 до 10 с.

В случае увеличения времени подъема токоприемника более 10 с или уменьшения времени подъема менее 6 с отрегулировать время подъема, поворачивая регулировочную головку клапана против или по часовой стрелке.

На пульте управления переключатель «Токоприемник» установить в положение «Опущен».

Включить секундомер одновременно с началом опускания токоприемника и выключить при возвращении токоприемника в сложенное положение (определяется визуально). Время опускания от 4 до 6 с.

Операции с 12.4.1.3 по 12.4.1.7 повторить дважды.

Проверить величину наименьшего активного и наибольшего пассивного нажатия и, при необходимости, отрегулировать.

Подъем токоприемника ограничить упором на высоте (1000±50) мм относительно поверхности вставок полностью опущенного токоприемника. В пневморессору подать номинальное давление (0,5 МПа). Токоприемник должен подняться до упора. К штанге в сборе прикрепить динамометр так, чтобы его вес не влиял на показания. Установить активное контактное нажатие в районе упора 90 Н с помощью регулировочного клапана, поворачивая регулировочную головку клапана против или по часовой стрелке. После регулировки нажатия регулировочную головку зафиксировать контргайкой, расположенной под регулировочной головкой.

Операции повторить с другим токоприемником.

Быстродействующий выключатель ВАБ-55

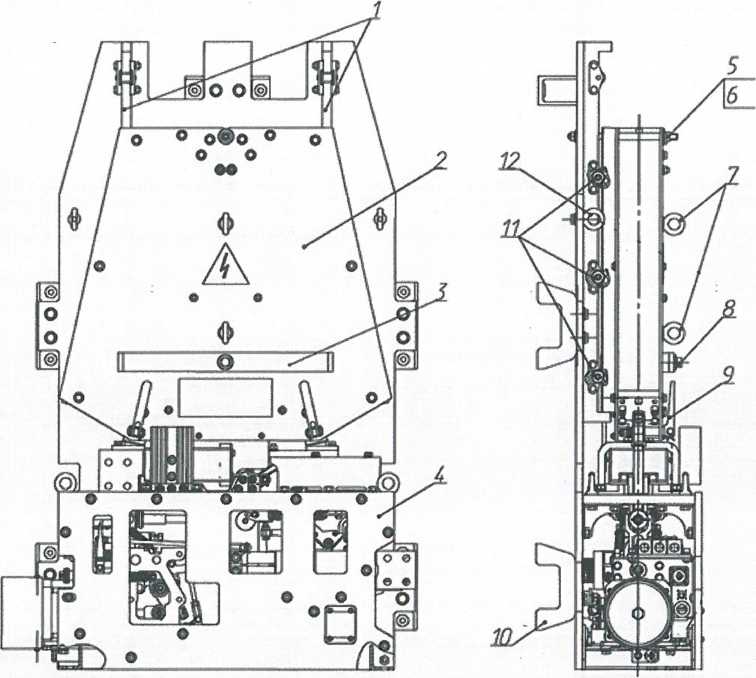

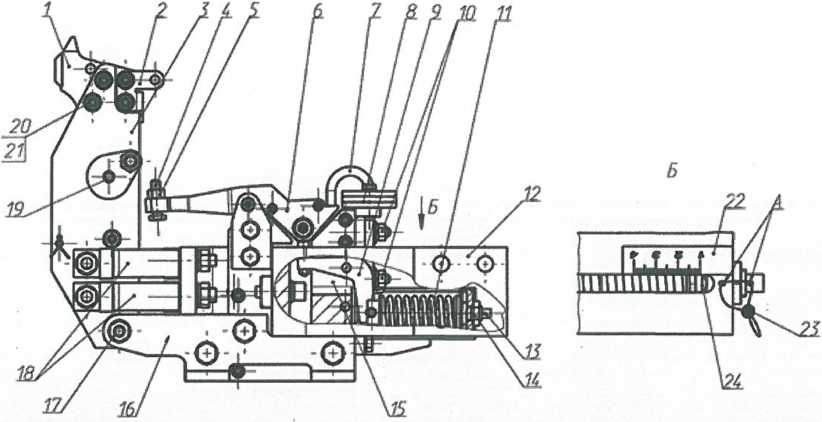

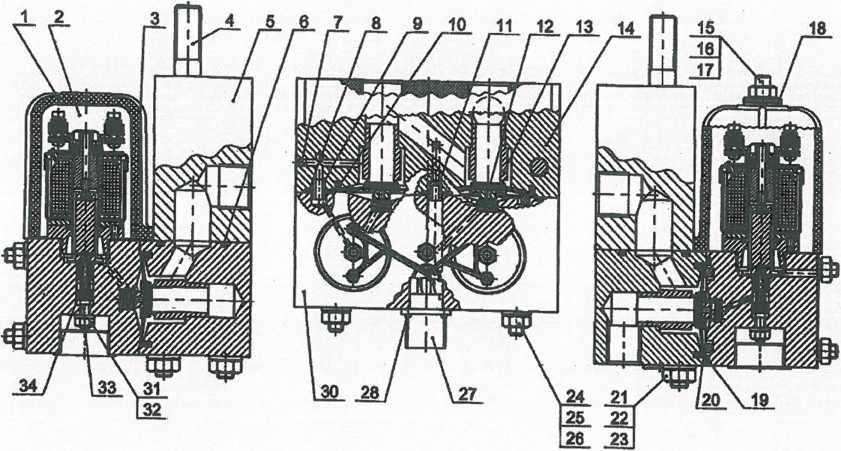

Произвести демонтаж с полюса выключателя дугогасительной камеры, не вынимая полюс из контейнера (рисунок 12.5.1):

Рисунок 12.5.1 – Демонтаж дугогасительной камеры: 1 – направляющая; 2 – камера; 3 – брус; 4 – привод; 5 – шпилька; 6 – гайка; 7, 12 – рым-гайка; 8 – болт; 9 – рычаг; 10 – колодка; 11 – ролик

Снять экран (7) (рисунок 12.5.2), открутив винты (8), откинуть рычаг (9) (рисунок 12.5.1), открутить болт (8), снять прижимной брус (3), ослабить гайку (5) и откинуть шпильку (6).

Выдвинуть дугогасительную камеру (2) по направляющим (1), снять камеру, используя рым-гайки 7.

Удалить наплывы расплавленного металла с главных контактов выключателя, зачистить поверхности контактов напильником с мелкой насечкой. Площадь прилегания контактов должна быть не менее 30 %.

ВНИМАНИЕ! ЗАПРЕЩАЕТСЯ ЗАЧИСТКА КОНТАКТОВ НАЖДАЧНОЙ БУМАГОЙ.

При выгорании контактной накладки до величины менее 2 мм наконечники подвижного и неподвижного контактов заменить. При остаточной толщине накладок до 4 мм допускается дальнейшая эксплуатация.

Рисунок 12.5.2 – Устройство выключателя (крышка снята): 1 – извещатель линейный тепловой пожарный; 2 – терминатор; 3 – датчик тока; 4 – датчик напряжения; 5, 6 – шины; 7 – экран; 8 – болт; 9 – уплотнение

Замену наконечников произвести без разборки выключателя:

Замена наконечника (3) неподвижного контакта (рисунок 12.5.3):

- открутить винты (6), гайку (5), болт (7), снять рог (2) и наконечник (3);

- собрать неподвижный контакт в обратной последовательности.

Рисунок 12.5.3 – Неподвижный контакт: 1, 11 – шины; 2 – рог; 3 – наконечник контактный; 4 – основание; 5 – гайка; 6 – винт; 7 – болт; 8 – магнитопровод; 9 – экран; 10 – радиатор

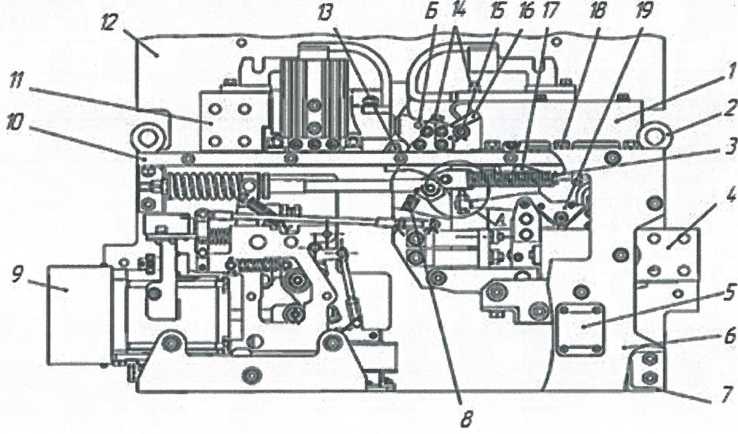

Замена контактного наконечника (1) подвижного контакта (рисунок 12.5.4):

- снять блок воздушного дутья (1), открутив гайки (18) (рисунок 12.5.5);

- открутить гайки (20), вынуть шпильки (21), снять скобы (2) (рисунок 12.5.4), снять наконечник (1);

- собрать подвижный контакт в обратной последовательности.

Рисунок 12.5.4 – Подвижный контакт: 1 – наконечник контактный; 2, 7 – скоба; 3 – контакт подвижный; 4 – болт; 5, 10, 14, 20 – гайка; 6 – якорь; 8 – кольцо; 9 – рычаг; 11 – пружина; 12 – шина; 13 – винт; 15 – магнитопровод; 16 – основание; 17 – ось; 18 – гибкие связи; 19 – ролик; 21 – шпилька; 22 – шкала; 23 – пломба; 24 – указатель

Рисунок 12.5.5 – Демонтаж блока воздушного дутья

Произвести очистку внутренних поверхностей перегородок (13, 14) дугогасительной камеры (рисунок 12.5.6) в зоне контактов от копоти и налета меди, после чего камеру продуть сухим сжатым воздухом.

Рисунок 12.5.6 – Дугогасительная камера: 1 – рым-гайки; 2, 9, 10 – болты; 3, 12 – брус; 4 – блок дугогашения; 5, 6 – рога; 7 – винт; 8 – ламель; 11, 15 – щит; 13, 14 – перегородка

Произвести проверку блока воздушного дутья:

Снять блок воздушного дутья (1) (рисунок 12.5.5) и гибкую связь (15) (рисунок 12.5.7).

Рисунок 12.5.7 – Блок воздушного дутья: 1 – рог; 2, 3, 5 – болт; 4 – корпус; 6 – цилиндр; 7 – поршень; 8 – пружина; 9 – уплотнение; 10 – серьга; 11 – рычаг; 12 – трубка; 13 – ось; 14 – стойка; 15 – гибкая связь

Проверить легкость перемещения поршня (7). Сжать до упора пружину (8), повернуть рычаг (11) и резко отпустить.

При возвращении поршня назад заеданий не допускается.

Произвести смазку всех доступных осей вращения маслом МВП. Смазку нанести с помощью масленки по (1 – 2) капли в места контакта осей с поворотными узлами и деталями.

Сборку выключателя произвести в обратной последовательности.

Крышевое электрооборудование

Заземляющий разъединитель постоянного тока RM 0300.1000-585

На каждом втором техническом обслуживании 15 заземляющий разъединитель снять для проведения ревизии или заменить новым, или отремонтированным.

При установке разъединителя проверить монтажную опорную поверхность на крыше вагона, она должна быть ровная (неровности не более 0,6 мм) и чистая. Перед монтажом убедиться в наличии вклеенного уплотнительного кольца, расположенного на нижней кромке опорной плиты. Смазать 8 крепежных болтов М10 качества А4 универсальной смазкой Shell Alvania Grease. Момент затяжки 32 Н м. После затяжки на болты нанести маркировку. Контакты заземления закрепить болтами M12 с моментом затяжки 53 Н-м. После затяжки на болты нанести маркировку.

Подсоединить контактный вывод от контактного ножа к месту заземления с помощью медного провода повышенной гибкости. На местах контакта для этого предусмотрены сквозные отверстия для болтов M12. Момент затяжки 53 Н м. После затяжки на болты нанести маркировку.

Проверить рычаг управления на предмет свободного хода.

Установить штекер фирмы «Harting», у штекера имеется код для того, чтобы исключить неправильный монтаж. Штекерную часть фиксировать обеими крепежными болтами в гнезде. Штекер и гнездо должны быть чистыми и свободными от инородных тел.

Контактный нож должен полностью и без большого сопротивления входить в контактную петлю. Должна обеспечиваться возможность блокировки положения «рабочее» синим ключом «А», возможность блокировки положения «заземлено» красным ключом «В». В положении «рабочее» рычаг управления должен быть заблокирован. Оба конечных положения должны правильно квитироваться.

Разъединитель 25 кВ

Провести полную очистку разъединителя, неисправные детали заменить.

Главный выключатель М4А10ЕВВВ02

Проверить показания счетчика циклов, если он показывает более 200 000, заменить комплект конденсаторов.

Измерить величину хода главных контактов.

Переключатель RS

Выполнить работы в объеме технического обслуживания (инспекции I1). Проверить функционирование всех частей:

- плавное передвижение подвижного ножа, его приводную систему;

- для электрического привода – проверить изменения скорости и шума во время вхождения или выхода из контакта, для пневматического привода – при опорожненной пневматической сети вручную передвинуть подвижный нож в/из контакта. Заедания не допускаются;

- проверить переключение пневматического клапана.

Быстродействующий выключатель UR26-64T

Выполнить работы в объеме технического обслуживания инспекции 13.

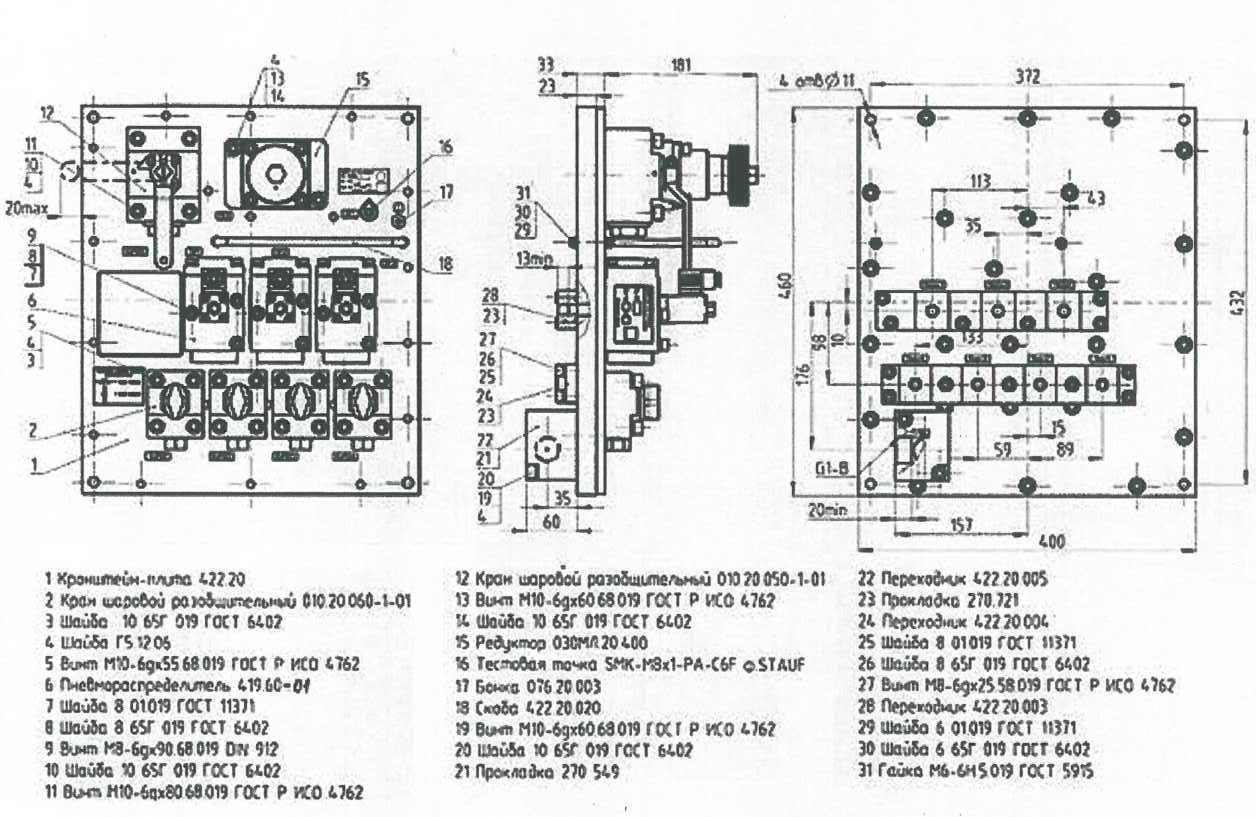

Пневматическое и тормозное оборудование

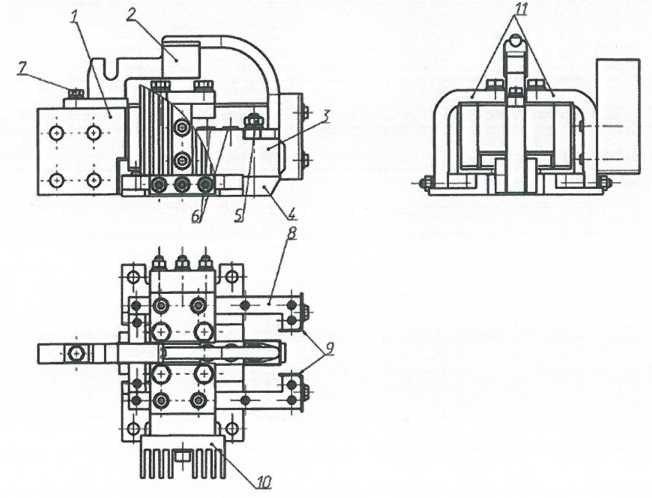

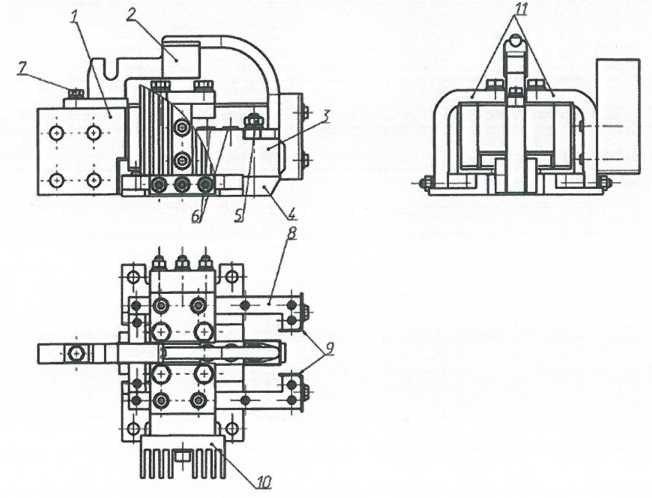

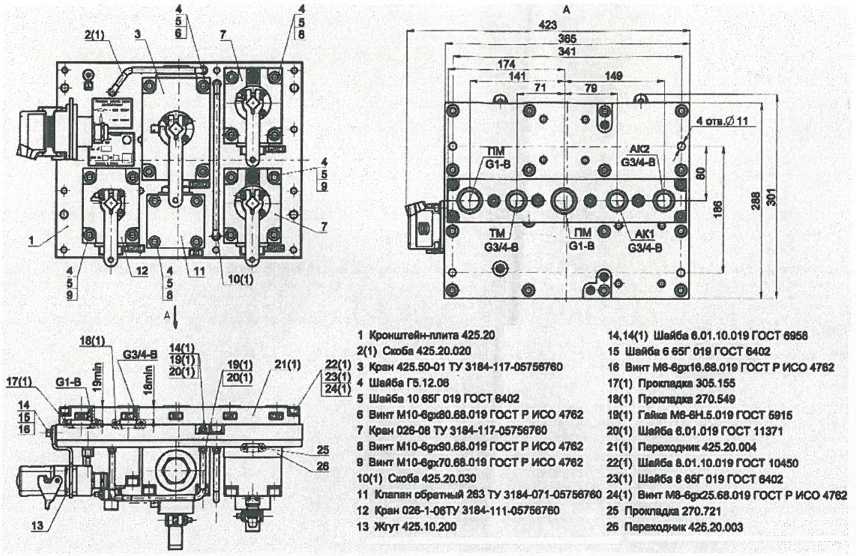

Кран машиниста 345 с дистанционным управлением

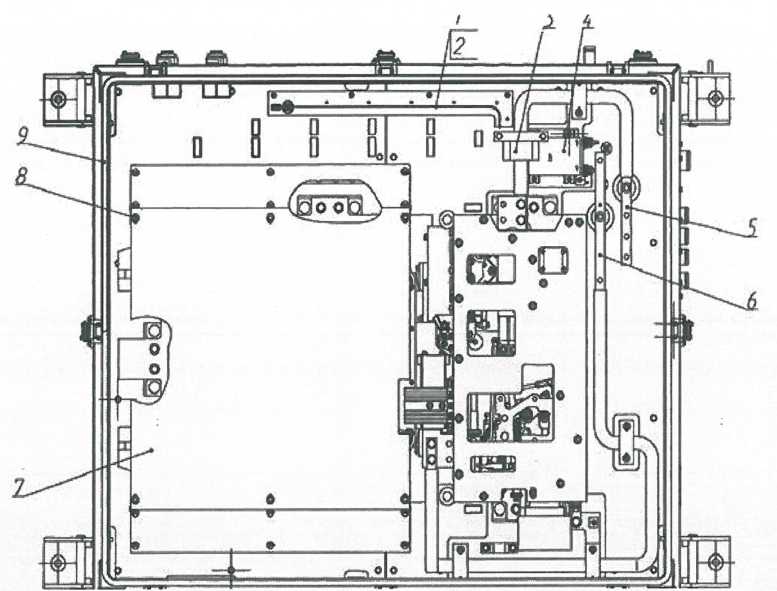

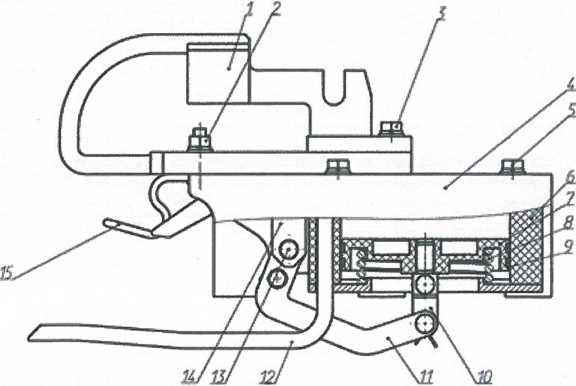

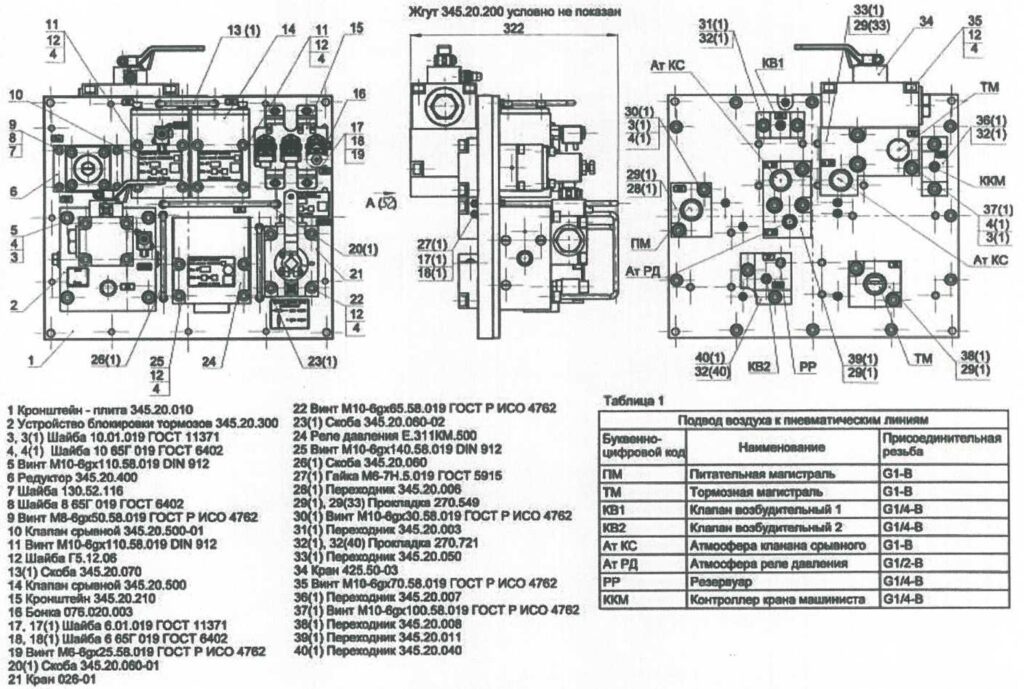

Произвести демонтаж всего навесного оборудования крана машиниста 345 (рисунок 12.7.1.1), продуть сжатым воздухом пневматические каналы кронштейн-плиты (1), все сетчатые фильтры.

При наличии повреждений сетчатые фильтры заменить.

Произвести замену всех резиновых уплотнительных изделий, вулканизированных клапанов в соответствии с таблицей 12.7.1.1, но не реже одного раза каждые 4 года.

Назначенный срок службы резиновых уплотнительных изделий составляет четыре года, не считая 12 месяцев от даты изготовления, указанной на резиновом уплотнительном изделии или паспорте на партию изделий.

Установка резиновых уплотнительных изделий, имеющих надрывы и трещины, а также с истекшим назначенным сроком службы недопустима.

Провести проверку всех пружин в соответствии с таблицей 12.7.1.2. Пружины необходимо заменить при:

- наличии отклонений от контрольных значений параметров;

- наличии любых внешних повреждений (изломов, трещин и т.д.).

Трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения при ремонте и сборке необходимо смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

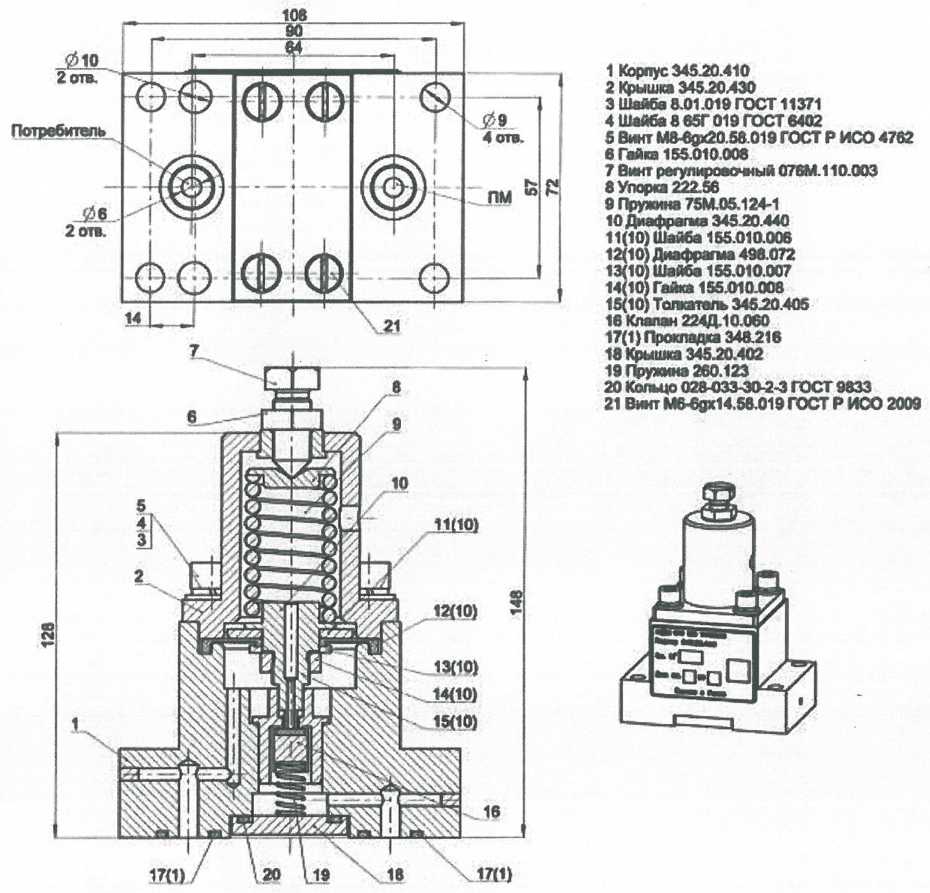

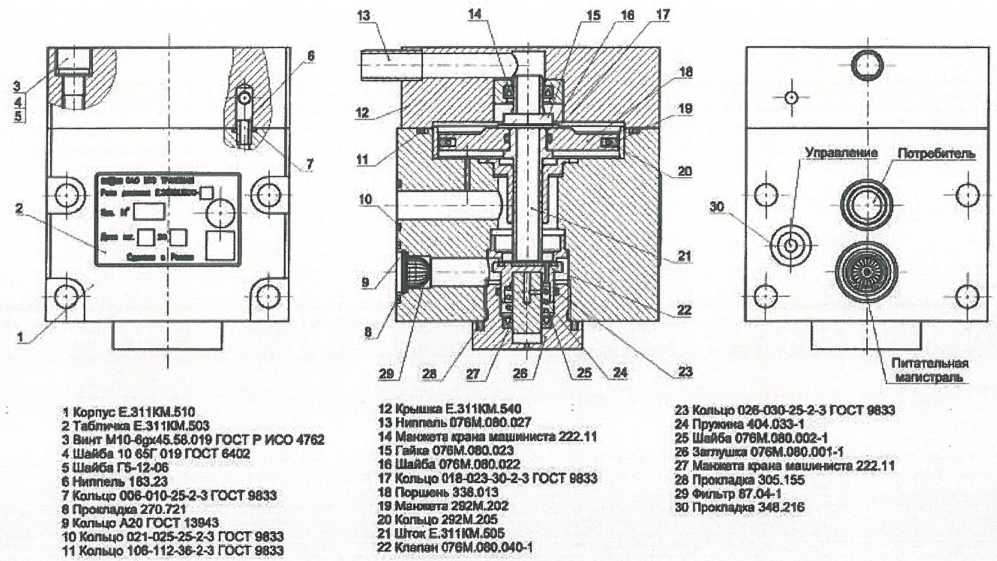

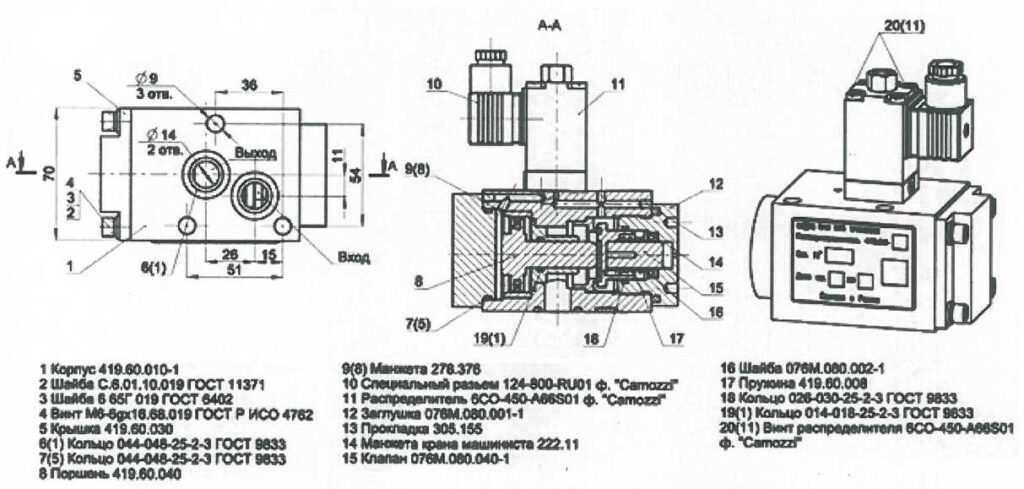

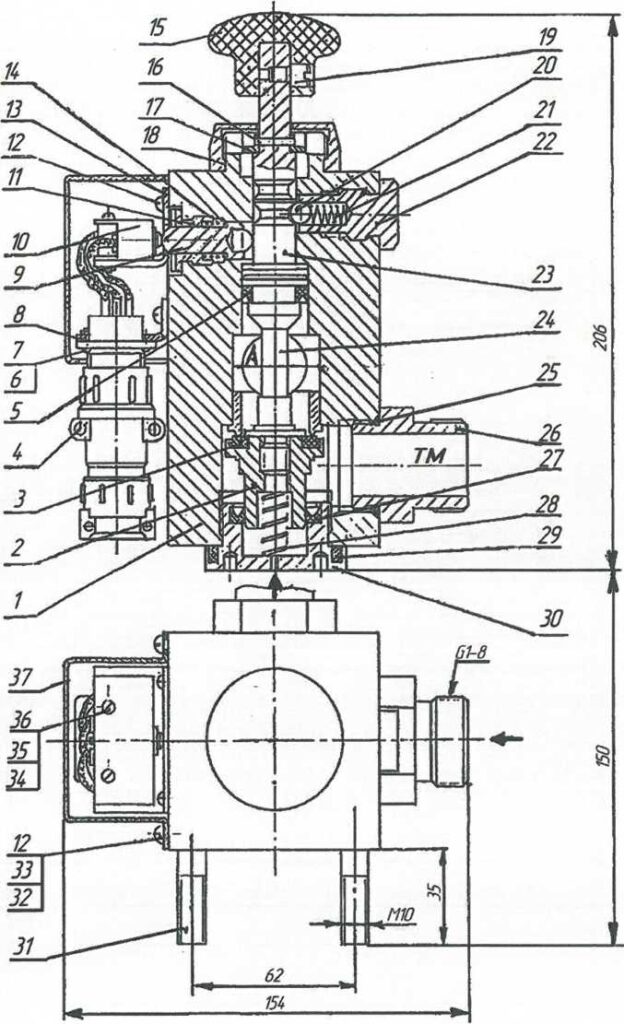

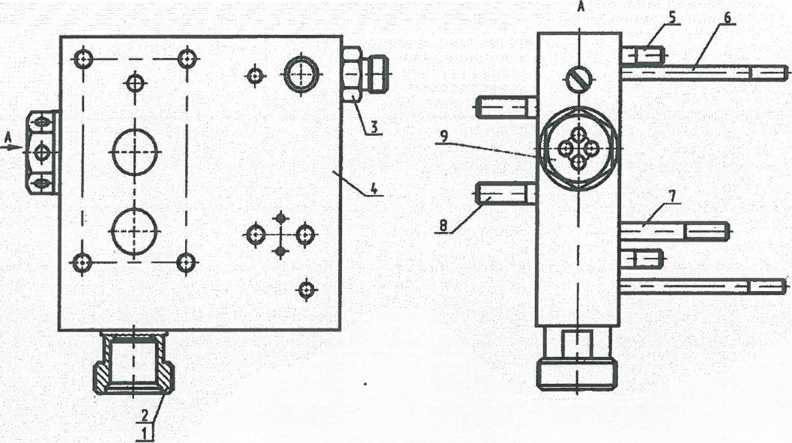

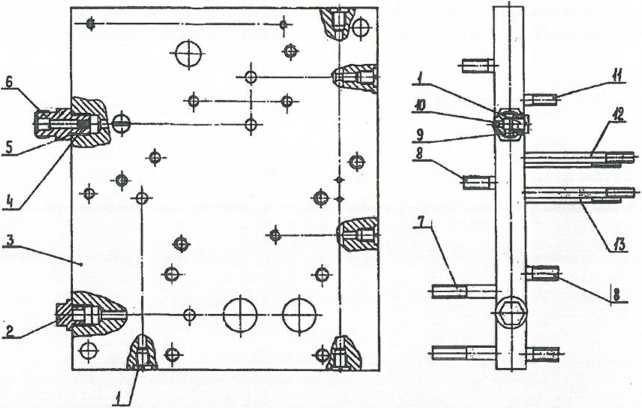

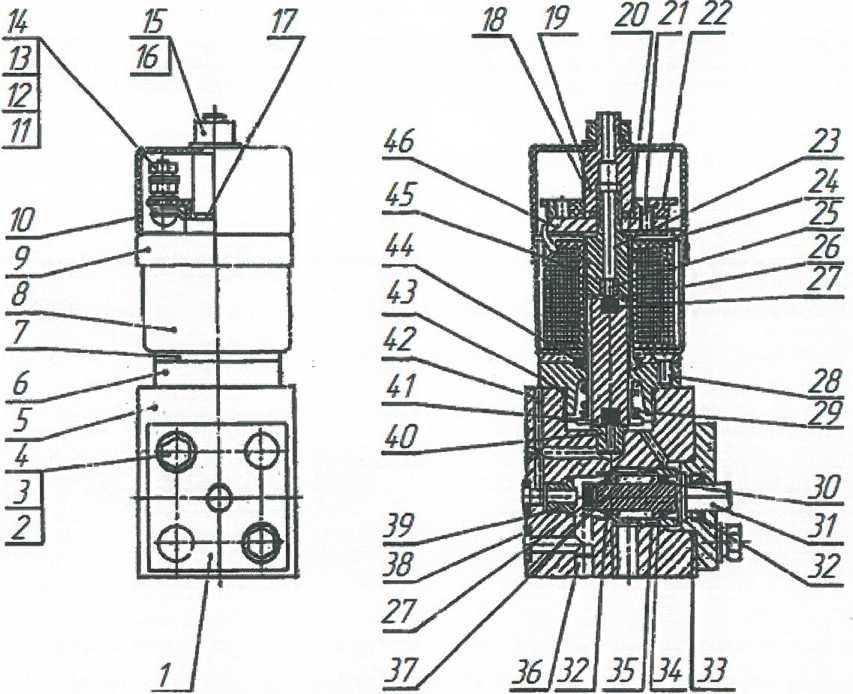

Рисунок 12.7.1.1 – Блок исполнительный 345.20

Таблица 12.7.1.1 – Замена уплотнительных резиновых изделий и вулканизированных клапанов крана машиниста 345

| местоположение | наименование | обозначение | кол-во на изделие | примечание | |

| рисунок | позиция | ||||

| Модуль пневматический 345.10.100 | |||||

| 12.7.3 | 27 | Манжета воздухораспределителя | 305.156 | 3 | |

| 28 | Кольцо ГОСТ 9833 | 028-032-25-2-3 | 2 | ||

| 29 | Уплотнение | 270.711 | 6 | ||

| 31 | Кольцо ГОСТ 9833 | 032-036-25-2-3 | 1 | ||

| 37 | Клапан | 025М.030 | 2 | Неразборное соединение | |

| 41 | Кольцо ГОСТ 9833 | 024-028-25-2-3 | 1 | ||

| 42 | Манжета крана машиниста | 222.11 | 1 | ||

| 48 | Кольцо ГОСТ 9833 | 014-018-25-2-3 | 2 | ||

| Блок исполнительный 345.20 | |||||

| 12.7.1 | 29 | Прокладка | 270.549 | 6 | |

| 32 | Прокладка | 270.721 | 3 | ||

| Устройство блокировки тормозов 345.20.300 | |||||

| 12.7.4 | 2 | Прокладка | 270.549 | 4 | |

| 13 | Прокладка | 404.007 | 2 | ||

| 16 | Манжета | 270.769 | 2 | ||

| 18 | Кольцо ГОСТ 9833 | 014-018-25-2-3 | 2 | ||

| 19 | Кольцо ГОСТ 9833 | 024-028-25-2-3 | 2 | ||

| 21 | Кольцо ГОСТ 9833 | 030-034-25-2-3 | 2 | ||

| 25 | Манжета | 270.313 | 2 | ||

| 27 | Кольцо ГОСТ 9833 | 010-014-25-2-3 | 2 | ||

| 30 | Кольцо ГОСТ 9833 | 025-029-25-2-3 | 2 | ||

| 31 | Прокладка | 305.155 | 2 | ||

| Редуктор 345.20.400 | |||||

| 12.7.5 | 12 | Диафрагма | 498.072 | 1 | |

| 17 | Прокладка | 348.216 | 2 | ||

| 20 | Кольцо ГОСТ 9833 | 028-033-30-2-3 | 1 | ||

| Клапан срывной 345.20.500 | |||||

| 12.7.6 | 6 | Прокладка | 270.549 | 2 | |

| 8 | Поршень-гнездо (резина группы 3 (7-7130) ТУ 2539-054-05766882) | 345.20.530 (вулканизированный поршень-гнездо) | 1 | Неразборное соединение | |

| 10 | Манжета воздухораспределителя | 270.317 | 1 | ||

| 11 | Прокладка | 348.216 | 1 | ||

| 12 | Кольцо ГОСТ 9833 | 055-060-30-2-3 | 1 | ||

| Клапан срывной 345.20.500-01 | |||||

| 12.7.7 | 8 | Прокладка | 270.549 | 2 | |

| 10 | Поршень-гнездо (резина группы 3(7-7130) ТУ 2539-054-05766882) | 345.20.530-01 (вулканизированный поршень-гнездо) | 1 | Неразборное соединение | |

| 12 | Манжета воздухораспределителя | 270.317 | 1 | ||

| 13 | Кольцо ГОСТ 9833 | 055-060-30-2-3 | 1 | ||

| Резервуар 345.30 | |||||

| 12.7.8 | 6 | Кольцо ГОСТ 9833 | 018-023-30-2-3 | 1 | |

| Реле давления Е.311КМ.500 | |||||

| 12.7.9 | 7 | Кольцо ГОСТ 9833 | 006-010-25-2-3 | 1 | |

| 8 | Прокладка | 270.721 | 1 | ||

| 10 | Кольцо ГОСТ 9833 | 021-025-25-2-3 | 1 | ||

| 11 | Кольцо ГОСТ 9833 | 106-112-36-2-3 | 1 | ||

| 14, 27 | Манжета крана машиниста | 222.11 | 2 | ||

| 17 | Кольцо ГОСТ 9833 | 018-023-30-2-3 | 1 | ||

| 19 | Манжета | 292М.202 | 1 | ||

| 22 | Клапан (резина группы 3 ТУ 2539-054-05766882) | 076М.080.040-1 (вулканизированный клапан) | 1 | Неразборное соединение | |

| 23 | Кольцо ГОСТ 9833 | 026-030-25-2-3 | 1 | ||

| 28 | Прокладка | 305.155 | 1 | ||

| 30 | Прокладка | 348.216 | 1 | ||

Таблица 12.7.1.2 – Контрольные значения параметров пружин крана машиниста 345

| местоположение | обозначение | контрольные значения параметров * | |

| рисунок | позиция | ||

| Модуль пневматический 345.10.100 | |||

| 12.7.3 | 40 | 337.370 | P1 = 3±0,3 кгс; H1 = 14 мм Р2 = 5,2 ± 0,5 кгс; Н2 = 10 мм |

| 54 | 150.203-1 | F1 = 34 ± 3,4 Н (3,48 ± 0,18 кгс); L1 = 14,5 мм F2 = 51 ± 5,1 Н (5,24 ± 0,524 кгс); L2 = 13 мм |

|

| Устройство блокировки тормозов 345.20.300 | |||

| 12.7.4 | 29 | 270.774-1 | F1 = 51 ± 5,1 Н (5,24 ± 0,524 кгс); L1 = 18 мм F2 = 59 ± 5,9 Н (6,045 ± 0,604 кгс); L2 = 16 мм |

| Редуктор р 345.20.400 | |||

| 12.7.5 | 9 | 75М.05.124-1 | F1 = 589,06 ± 58,51 Н (59,7 ± 5,97 кгс); L1 = 45 мм F2 = 664,1 ± 66,3 Н (67,7 ± 6,77 кгс); L2 = 43 мм |

| 19 | 260.123 | P1 = 1,76 ± 0,18 кгс; H1 = 22 мм P2 = 3,96 ± 0,4 кгс; Н2 = 17 мм | |

| Клапан срывной 345.20.500, 345.20.500-01 | |||

| 12.7.6, 12.7.7 | 9,11 | 130.10.092-1 | F1 = 42 ± 4,2 Н (4,27 ± 0,42 кгс); L1 = 35 мм F2 = 80 ± 8,0 Н (8,2 ± 0,82 кгс); L2 = 25 мм |

| Реле давления Е.311КМ.500 | |||

| 12.7.9 | 24 | 404.033-1 | P1 = 8,08 ± 0,8 кгс; H1 = 14 мм Р2 = 12,12 ± 1,21 кгс; Н2 = 10 мм |

Примечание – * проверка контрольных параметров пружин выполняется при помощи машины для испытания пружин и штангенциркуля.

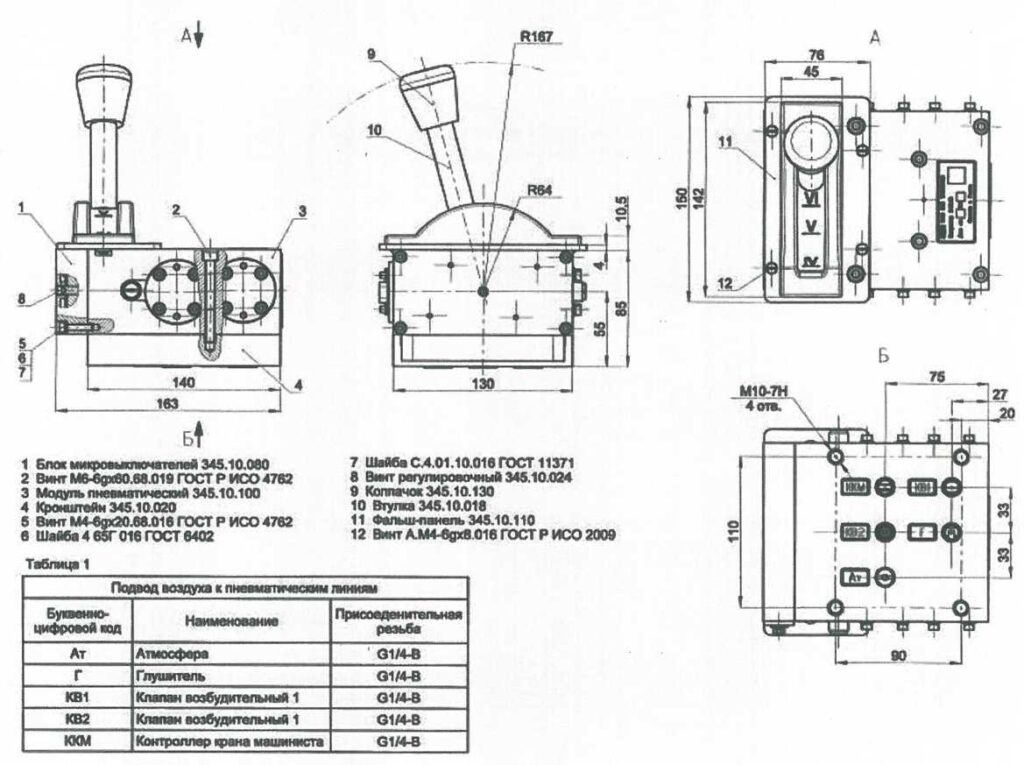

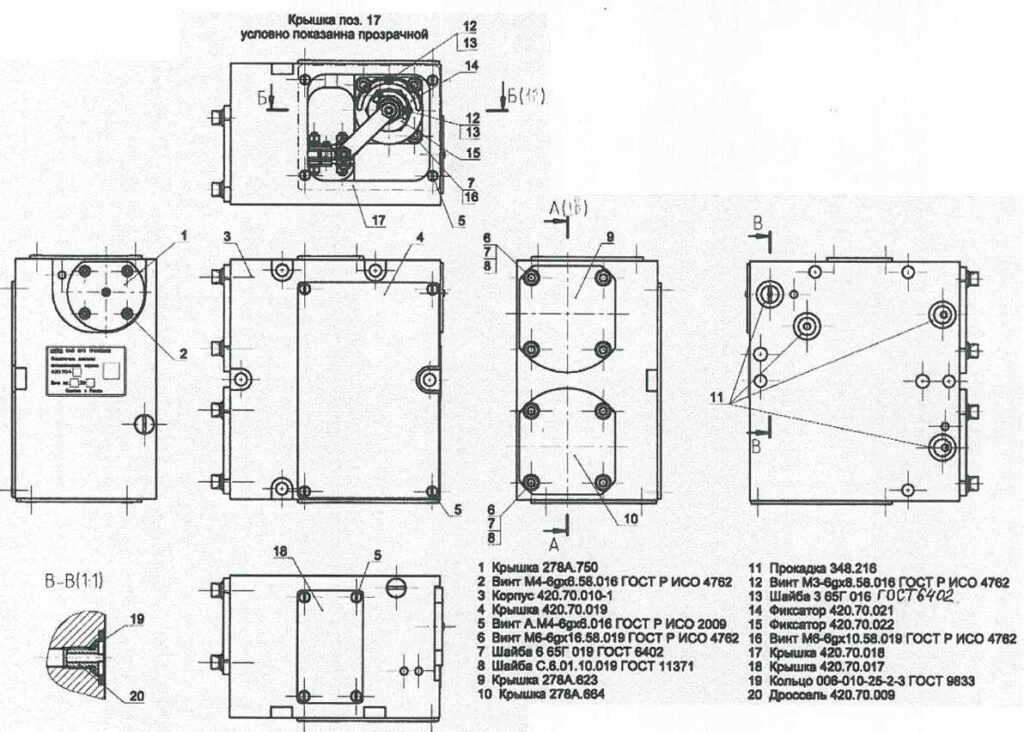

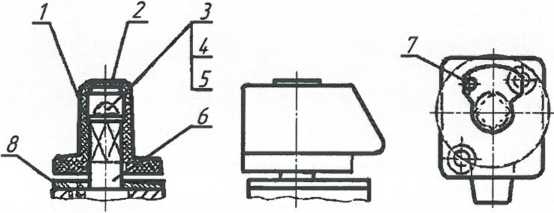

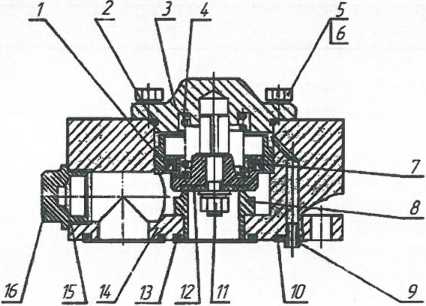

Контроллер 345.10

Демонтировать контроллер из пульта машиниста, предварительно отсоединив электрические соединения. Ремонт допускается производить без демонтажа кронштейна (поз. 4, рисунок 12.7.1.2). Для этого необходимо отвернуть шесть винтов (поз. 2, рисунок 12.7.1.2) и извлечь контроллер из пульта.

Разобрать контроллер 345.10.

Освободить модуль пневматический (3) от навесных и декоративных элементов:

- рукой отвернуть колпачок (9), снять втулку (10);

- отвернуть четыре винта (12), снять фальш-панель (11);

- отвернуть четыре винта (5) с шайбами (6 и 7), снять блок микровыключателей (1).

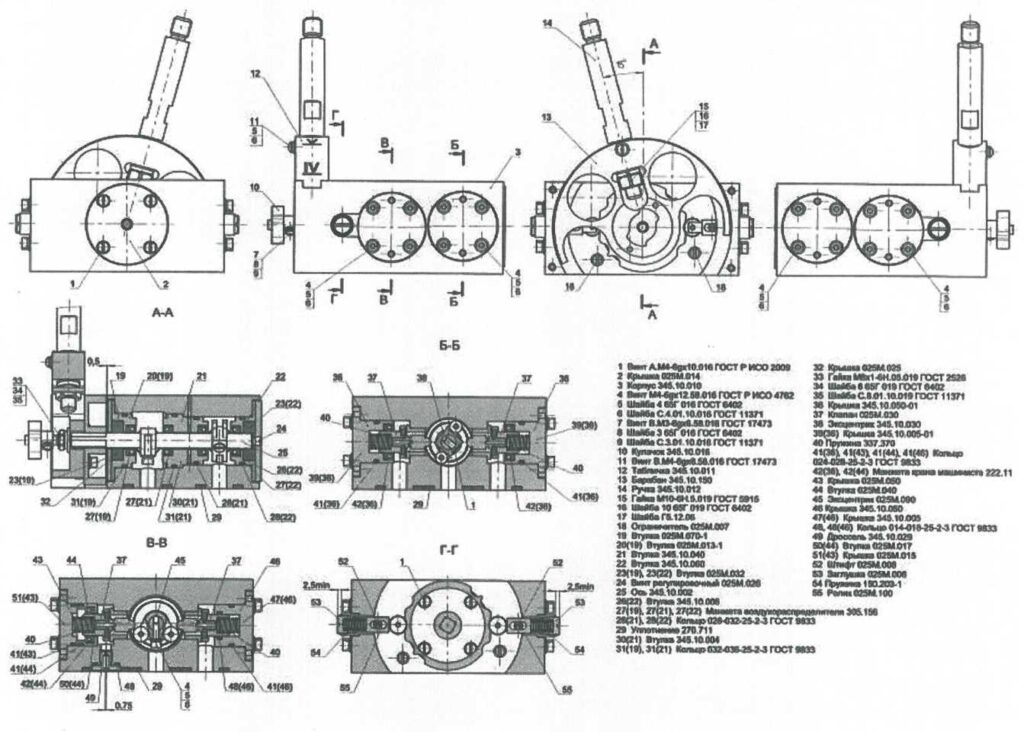

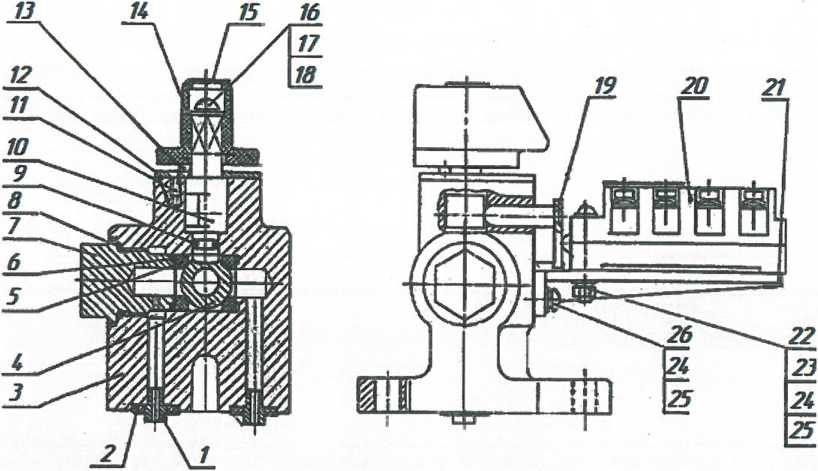

Разобрать модуль пневматический (рисунок 12.7.1.3):

- извлечь из корпуса (3) шесть уплотнений (29);

- отвернуть дроссель (49), извлечь уплотнительное кольцо (48);

- прочистить (прокалибровать), при необходимости, дроссель(49);

- отвернуть винт (7) с шайбами (8 и 9), снять кулачок (10);

- отвернуть две заглушки (53), извлечь пружины (54);

- отвернуть гайку (33) с шайбами (34 и 35), демонтировать барабан (13) в сборе с ручкой (14) и табличкой (12);

- отвернуть четыре винта (1) с одной стороны контроллера, снять крышку (2), затем с другой стороны контроллера отвернуть еще четыре винта (1) и снять крышку (32);

- извлечь втулку (19), снять с нее уплотнительное кольцо (31(19)) и извлечь манжету воздухораспределителя (27(22));

- извлечь ось (25) вместе с втулкой (21);

- отвернуть винт (1), снять эксцентрик (38) и втулку (21);

- снять с втулки (21) уплотнительные кольца (28(21) и 31(21)) и извлечь две манжеты воздухораспределителя (27(21));

- отвернуть винт (4) с шайбами (5 и 6), снять эксцентрик (45);

- отвернуть 16 винтов (четыре по четыре) (4) с шайбами (5 и 6), извлечь крышку (43), втулку (44), крышку (46), две крышки (36), четыре пружины (40), четыре клапана (37);

- снять с крышки (43) уплотнительное кольцо (41(43));

- снять с втулки (44) уплотнительное кольцо (41(44)), извлечь манжету крана машиниста (42(44));

- снять с крышки (46) уплотнительное кольцо (41(46)), извлечь уплотнительное кольцо (48(46));

- снять с двух крышек (36) уплотнительные кольца (41(36)), извлечь манжеты крана машиниста (42(36));

- провести замену резиновых уплотнительных изделий в соответствии с таблицей 12.7.1.1;

- осмотреть, проверить и заменить, при необходимости, пружины в соответствии с таблицей 12.7.1.2;

- собрать контроллер в порядке, обратном разборке. В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954;

- уплотнения (29) рекомендуется устанавливать на клей 88-СА ТУ 38.105.1760.

Рисунок 12.7.1.2 – Контроллер 345.10

Блок микровыключателей (поз. 1, рисунок 12.7.1.2) является неремонтопригодным в условиях моторвагонных (локомотивных) депо и заменяется узлом в сборе.

Разобрать блок исполнительный 345.20 (рисунок 12.7.1.1):

- вывернуть винты (5), снять шайбы (3 и 4) и демонтировать устройство блокировки тормозов 345.20.300 (2);

- вывернуть винты (9), снять шайбы (7 и 8) и демонтировать редуктор 345.20.400 (6);

- вывернуть винты (11), снять шайбы (4 и 12) и демонтировать клапан срывной 345.20.500 (14) и клапан 345.20.500-01 (10);

- вывернуть винты (22), снять шайбы (4 и 12) и демонтировать кран 026-01 (21);

- вывернуть винты (25), снять шайбы (4 и 12) и демонтировать реле давления Е.311КМ.500 (24);

- вывернуть винты (35), снять шайбы (4 и 12) и демонтировать кран 425.50-03 (34);

- вывернуть винты (30(1)), снять шайбы (3(1) и 4(1)), демонтировать переходник (28(1)), извлечь прокладку (29(1));

- вывернуть винты (30(1)), снять шайбы (3(1) и 4(1)), демонтировать переходник (31(1)), извлечь прокладку (32(1));

- вывернуть винты (37(1)), снять шайбы (3(1) и 4(1)), демонтировать переходник (33(1)), извлечь прокладку (29(33);

- вывернуть винты (30(1)), снять шайбы (3(1) и 4(1)), демонтировать переходник (36(1)), извлечь прокладку (29(1));

- вывернуть винты (30(1)), снять шайбы (3(1) и 4(1)), демонтировать переходник (38(1)), извлечь прокладку (29(1));

- вывернуть винты (30(1)), снять шайбы (3(1) и 4(1)), демонтировать переходник (39(1)), извлечь прокладку (29(1));

- вывернуть винты (30(1)), снять шайбы (3(1) и 4(1)), демонтировать переходник (40(1)), извлечь прокладку (32(40)).

Проверить состояние резиновых уплотнительных изделий в соответствии с таблицей 12.7.1.1.

Произвести очистку сетчатых фильтров, при наличии повреждений сетчатые фильтры заменить.

Собрать блок исполнительный 345.20 в порядке, обратном разборке. В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

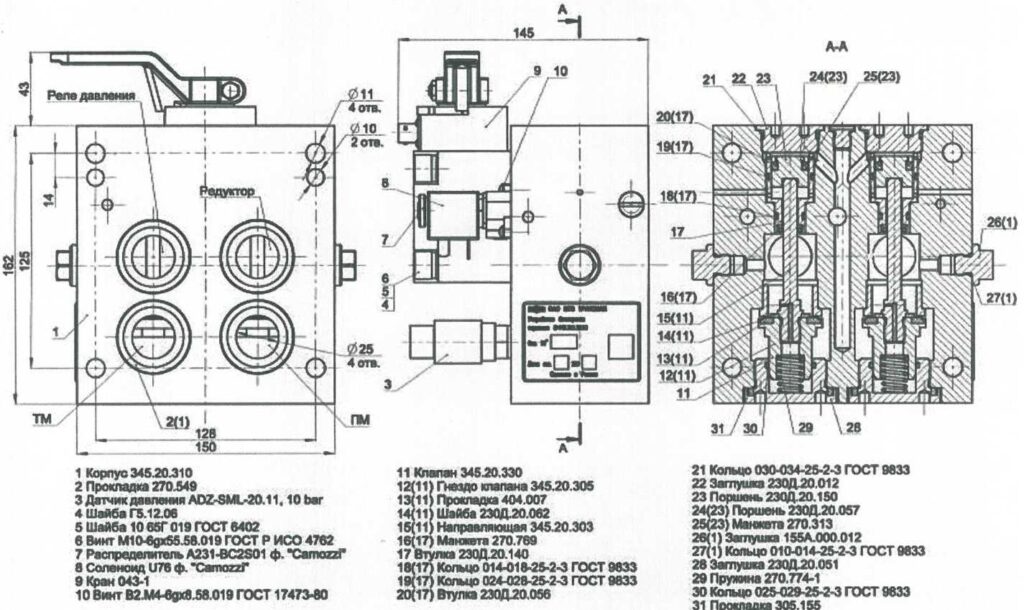

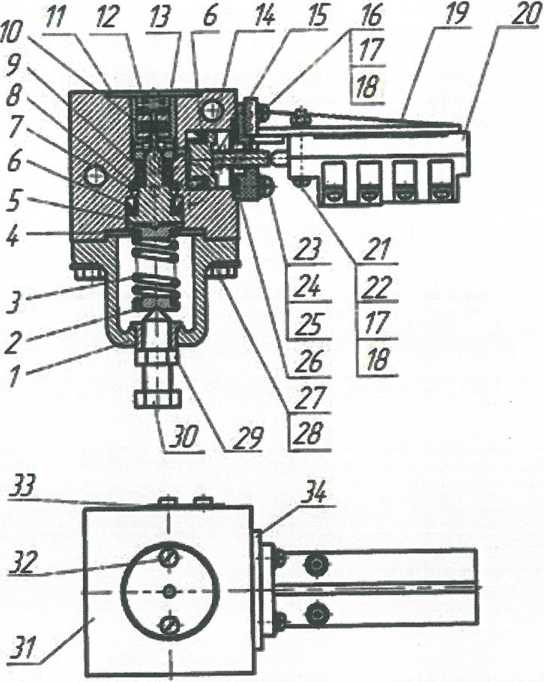

Разобрать устройство блокировки тормозов 345.20.300 (рисунок 12.7.1.4):

- вывернуть винты (6), снять шайбы (4, 5), демонтировать кран 043-1 (9);

- открутить винт (10) и демонтировать распределитель (7);

- вывернуть датчик давления (3);

- вывернуть заглушку (28), извлечь прокладку (31), кольцо (30), пружину (29), клапан (11);

- вывернуть направляющую (15(11)), извлечь шайбу (14(11)), прокладку (13(H));

- вывернуть заглушку (22), извлечь кольцо (21), поршень (23), манжету (25(23)), втулку (17), манжету (16(17)), кольца (18(17)) и (9(17)).

Открутить заглушку (26(1)), извлечь кольцо (27(1)).

Проверить состояние резиновых уплотнительных изделий в соответствии с таблицей 12.7.1.1, проверить пружины в соответствии с таблицей 12.7.1.2.

Собрать устройство блокировки тормозов 345.20.300 в порядке, обратном разборке. В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

Рисунок 12.7.1.3 – Модуль пневматический 345.10.100

Рисунок 12.7.1.4 – Устройство блокировки тормозов 345.20.300

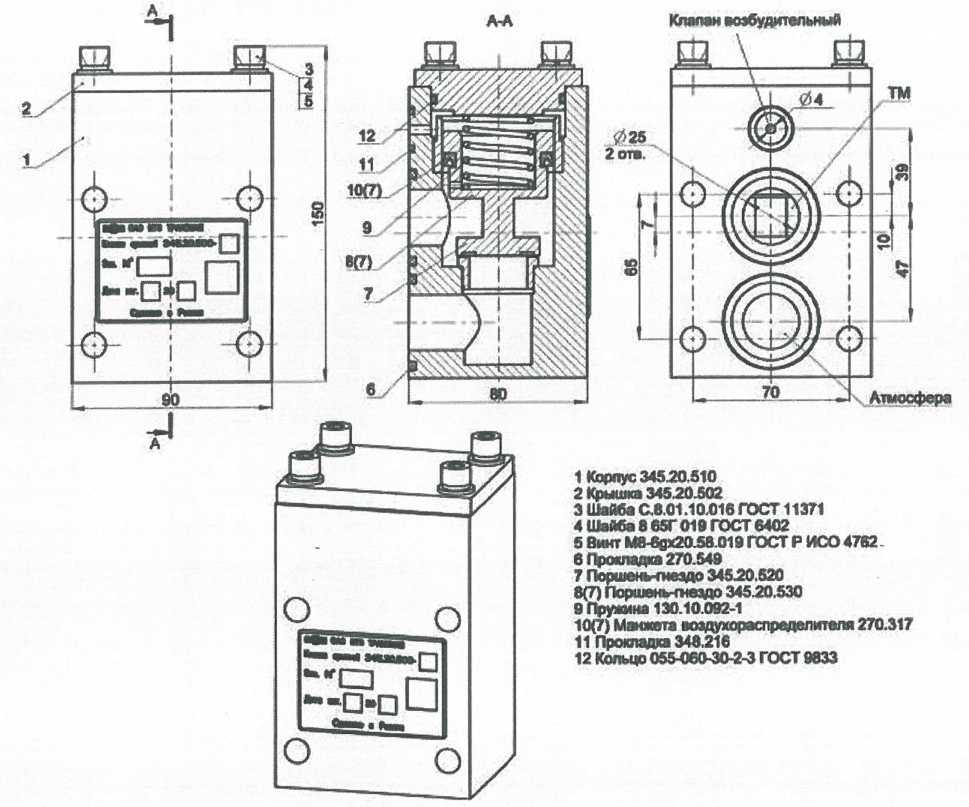

Разобрать редуктор 345.20.400 (рисунок 12.7.1.5):

- ослабить гайку (6), вывернуть регулировочный винт (7) и открутить гайку (6);

- вывернуть винты (5), снять шайбы (3 и 4) и демонтировать крышку (2);

- извлечь упорку (8), пружину (9) и диафрагму (10);

- отвернуть гайку (14(10)), демонтировать шайбы (13(10) и 11(10), диафрагму (12(10)) с толкателя (15(10));

- вывернуть винты (21), извлечь крышку (18), кольцо (20), пружину (19) и клапан (16) из корпуса (1);

- извлечь прокладки (17(1)) из корпуса (1).

Рисунок 12.7.1.5 – Редуктор 345.20.400

Провести замену резиновых уплотнительных изделий в соответствии с таблицей 12.7.1.1, осмотреть, проверить и заменить, при необходимости, пружины в соответствии с таблицей 12.7.1.2.

Собрать редуктор 345.20.400 в порядке, обратном разборке. В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

Разобрать клапан срывной 345.20.500 (рисунок 12.7.1.6):

- вывернуть винты (5), снять шайбы (3 и 4) и демонтировать крышку (2) из корпуса (1);

- демонтировать кольцо (12) из крышки (2);

- извлечь пружину (9) и поршень-гнездо (7);

- демонтировать манжету (10(7)) с поршня гнезда (8(7));

- извлечь прокладки (6 и 11) из корпуса (1).

Рисунок 12.7.1.6 – Клапан срывной 345.20.500

Проверить состояние резиновых уплотнительных изделий и вулканизированного поршня-гнезда (10) в соответствии с таблицей 12.7.1.1, проверить пружины в соответствии с таблицей 12.7.1.2.

Собрать клапан срывной 345.20.500 в порядке, обратном разборке.

В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

Разобрать клапан срывной 345.20.500-01 (рисунок 12.7.1.7):

- вывернуть винты (5), снять шайбы (3 и 4) и демонтировать крышку (2) из корпуса (1);

- демонтировать кольцо (13) из крышки (2);

- извлечь пружину (11) и поршень-гнездо (9);

- демонтировать манжету (12(9)) с поршня-гнезда (10(9));

- извлечь прокладки (8) из корпуса (1);

- открутить винт (6) и демонтировать распределитель (7).

Рисунок 12.7.1.7 – Клапан срывной 345.20.500-01

Проверить состояние резиновых уплотнительных изделий и вулканизированного поршня-гнезда (8) в соответствии с таблицей 12.7.1.1, проверить пружины в соответствии с таблицей 12.7.1.2.

Собрать клапан срывной 345.20.500-01 в порядке, обратном разборке.

В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

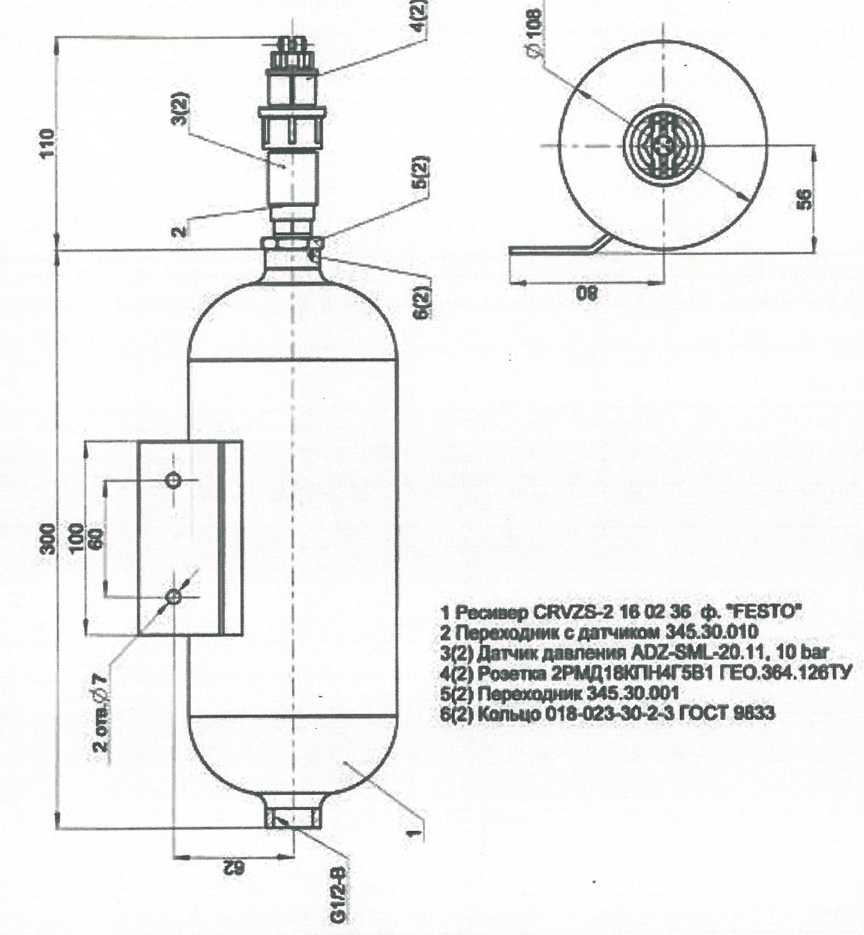

Разобрать резервуар 345.30 (рисунок 12.7.1.8):

- открутить розетку (42);

- вывернуть переходник с датчиком (2), извлечь кольцо (6(2));

- вывернуть датчик давления (5(2)).

Рисунок 12.7.1.8 – Резервуар 345.30

Проверить состояние резиновых уплотнительных изделий в соответствии с таблицей 12.7.1.1.

Собрать резервуар 345.30 в порядке, обратном разборке.

В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

Разобрать реле давления Е.311КМ.500 (рисунок 12.7.1.9):

- извлечь прокладку (8), кольцо (10);

- отвернуть четыре винта (3), извлечь шайбы (4 и 5);

- демонтировать крышку (12) и извлечь из нее манжету (14);

- извлечь из корпуса (1) кольцо (11), поршень (18), отвернуть гайку (15), извлечь шайбу (16), шток (21), кольцо (17), манжету (19);

- извлечь из корпуса (1) стопорное кольцо (9), фильтр (29), очистить фильтр, при наличии повреждений заменить фильтр (29);

- отвернуть заглушку (26) и извлечь из корпуса (1) клапан (22), пружину (24), кольцо (23), шайбу (25), манжету крана машиниста (14).

Рисунок 12.7.1.9 – Реле давления Е.311КМ.500

Очистить и продуть каналы корпуса (1).

Прочистить калиброванное отверстие диаметром 2 мм в корпусе (1). Запрещается производить какие-либо изменения данного отверстия.

Проверить состояние резиновых уплотнительных изделий и вулканизированных клапанов (22) в соответствии с таблицей 12.7.1.1. Клапан (22) не подлежит разборке и заменяется целиком при повреждении уплотнений.

Проверить пружины в соответствии с таблицей 12.7.1.2.

Собрать реле давления Е.311КМ.500 в порядке, обратном разборке. В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

При монтаже крана машиниста 345 на электропоезд моменты затяжек резьбовых соединений должны соответствовать данным, приведенным в таблице Д.1 приложения Д.

После проведения ремонта произвести проверку крана машиниста 345 на соответствие характеристикам, указанным в таблице 12.7.1.3.

Таблица 12.7.1.3 – Характеристики крана машиниста 345 при стендовых испытаниях

| № п/п | Наименование характеристики | Значение |

| 1 | Давление сжатого воздуха в тормозной магистрали (ТМ) в положении «ПОЕЗДНОЕ» крана машиниста (зарядное давление), МПа | 0,50±0,01 |

| 2 | Автоматическое поддержание установившегося зарядного давления (0,50±0,01) МПа в ТМ при создании искусственной утечки, МПа, не более | ±0,015 |

| 3 | Изменение в течении 180 с установившегося давления в ТМ в положении «ПЕРЕКРЫША С ПИТАНИЕМ» после ступени торможения, МПа, не более | ±0,01 |

| 4 | Время снижения давления в ТМ при служебном торможении от 0,49 МПа до 0,39 МПа, с | 4-5 |

| 5 | Время снижения давления в ТМ при экстренном торможении от 0,49 МПа до 0,15 МПа, с, не более | 3 |

| 6 | Время снижения давления в ТМ при снятии напряжения с ЭПВН2 с 0,49 до 0,15 МПа, с, не более | 3 |

| 7 | Включение и отключение блокировки тормозов | Имеется |

| 8 | Герметичность мест соединения узлов и деталей | Пропуск воздуха не допускается |

| 9 | Работоспособность функции диагностики блокировки тормозов и крана трехходового КрРШ2 | Имеется |

| 10 | Замыкание микропереключателей контроллера в положении «ЭКСТРЕННОЕ ТОРМОЖЕНИЕ» | Имеется |

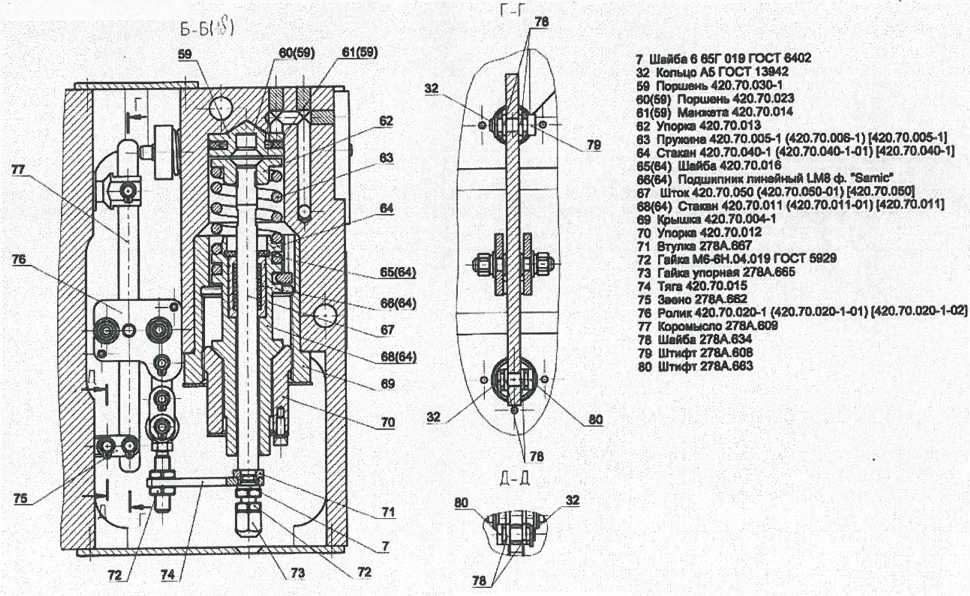

Блоки тормозного оборудования 420, 420-01, 420-02 (БТО 420)

При ремонте БТО420 провести замену всех резиновых уплотнительных изделий в соответствии с таблицей 12.7.2.1.

Таблица 12.7.2.1 – Перечень резиновых уплотнительных изделий

| Месторасположение | Наименование | Обозначение | Кол-во на изделие | Примечание | |

| Рисунок | Позиция | ||||

| Часть пневматическая 420.20 | |||||

| 12.7.2.2, 12.7.2.3, 12.7.2.4 | 30 | Кольцо ГОСТ 9833 | 006-010-25-2-3 | 1 | |

| 31 | Кольцо ГОСТ 9833 | 044-048-25-2-3 | 1 | ||

| 67 | Прокладка крышки | 86.13 | 2 | ||

| 70 | Прокладка | 270.721 | 11 | ||

| 77 | Прокладка | 348.216 | 8 | ||

| 84 | Прокладка | 270.549 | 7 | ||

| Делитель давления 420.40 | |||||

| 12.7.2.5 | 9 | Диафрагма | 498.072 | 1 | |

| 11 | Диафрагма | 013.031 | 1 | ||

| 13 | Уплотнение | 211.020.012 | 1 | ||

| 14 | Уплотнение клапана | 270.357 | 4 | ||

| 16 | Кольцо ГОСТ 9833 | 028-033-30-2-3 | 1 | ||

| 18 | Клапан (резина группы 3 (7-7130) ТУ 2539-054-05766882 | 211.020.030 вулканизированный клапан | 1 | Неразборное соединение | |

| Блок управления тормозом 420.50-1 | |||||

| 12.7.2.6 | 12 | Прокладка | 305.155 | 1 | |

| 13 | Прокладка | 270.721 | 1 | ||

| 16 | Кольцо ГОСТ 9833 | 021-025-25-2-3 | 1 | ||

| 17 | Кольцо ГОСТ 9833 | 106-112-36-2-3 | 1 | ||

| 18 | Манжета крана машиниста | 222.11 | 2 | ||

| 22 | Кольцо ГОСТ 9833 | 018-023-30-2-3 | 1 | ||

| 25 | Манжета | 292М.202 | 1 | ||

| 27 | Клапан (резина группы 3 (7-7130) ТУ 2539-054-05766882 | 076М.080.040-1 вулканизированный клапан | 1 | Неразборное соединение | |

| 29 | Кольцо ГОСТ 9833 | 026-030-25-2-3 | 1 | ||

| 31 | Прокладка | 348.216 | 2 | ||

| 44 | Кольцо ГОСТ 9833 | 020-024-25-2-3 | 1 | ||

| 45 | Кольцо ГОСТ 9833 | 006-010-25-2-3 | 3 | ||

| 46 | Манжета воздухораспределителя | 120-7-2 | 2 | ||

| 48 | Кольцо ГОСТ 9833 | 040-045-30-2-3 | 1 | ||

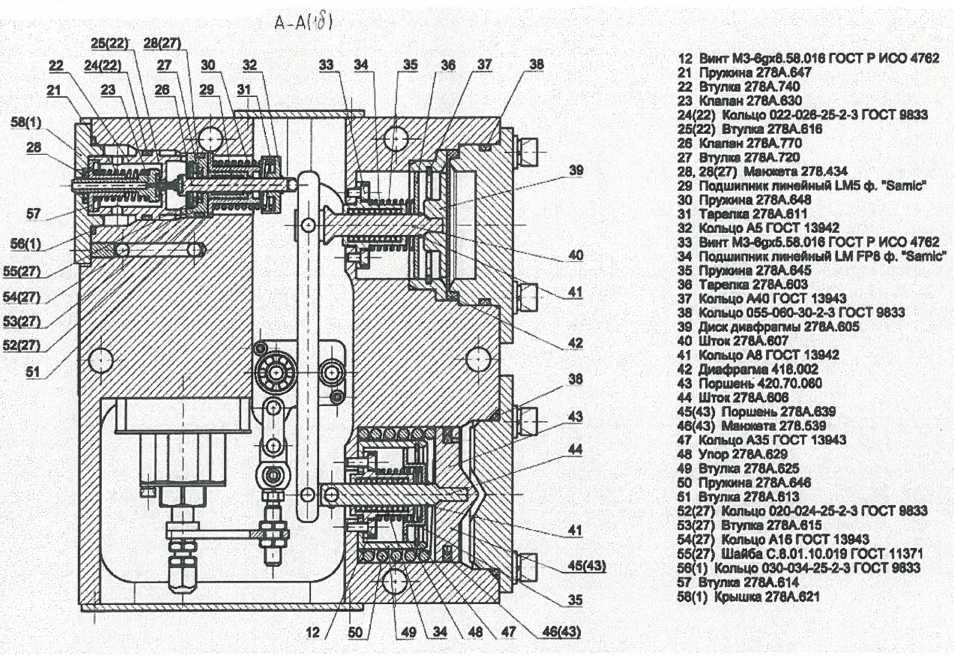

| Ограничитель давления автоматического тормоза 420.70 -1 | |||||

| 12.7.2.7,

12.7.2.8 |

11 | Прокладка | 348.216 | 1 | |

| 19 | Кольцо ГОСТ 9833 | 006-010-25-2-3 | 5 | ||

| 24 | Кольцо ГОСТ 9833 | 022-026-25-2-3 | 1 | ||

| 28 | Манжета | 278.434 | 1 | ||

| 38 | Кольцо ГОСТ 9833 | 055-060-30-2-3 | 1 | ||

| 42 | Диафрагма | 418.002 | 1 | ||

| 46 | Манжета | 278.539 | 2 | ||

| 52 | Кольцо ГОСТ 9833 | 020-024-25-2-3 | 1 | ||

| 56 | Кольцо ГОСТ 9833 | 030-034-25-2-3 | 1 | ||

| 61 | Манжета | 420.70.014 | 1 | ||

| Клапан минимального давления 420.80.200 | |||||

| 12.7.2.10 | 7 | Кольцо ГОСТ 9833 | 027-032-30-2-3 | 1 | |

| 9 | Кольцо ГОСТ 9833 | 027-032-30-2-3 | 1 | ||

| 10 | Кольцо ГОСТ 9833 | 021-025-25-2-3 | 1 | ||

| 11 | Клапан вулканизированный | 420.80.220 | 1 | Неразборное соединение | |

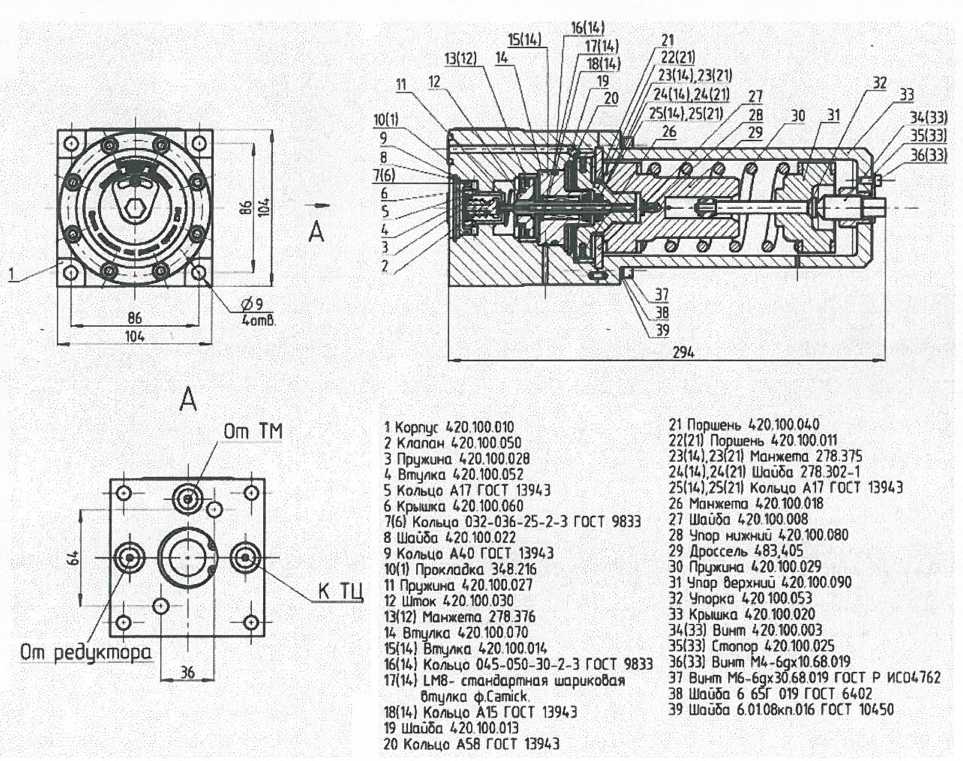

| Клапан пропорционального управления 420.100 | |||||

| 12.7.2.11 | 2 | Клапан вулканизированный | 420.100.050 | 1 | Неразборное соединение |

| 7 | Кольцо ГОСТ 9833 | 032-036-25-2-3 | 1 | ||

| 10 | Уплотнение | 278.465-4 | 3 | ||

| 13 | Манжета | 278.376 | 1 | ||

| 16 | Кольцо ГОСТ 9833 | 045-050-30-2-3 | 1 | ||

| 23 | Манжета | 278.375 | 1 | ||

| 26 | Манжета | 420.100.018 | 1 | ||

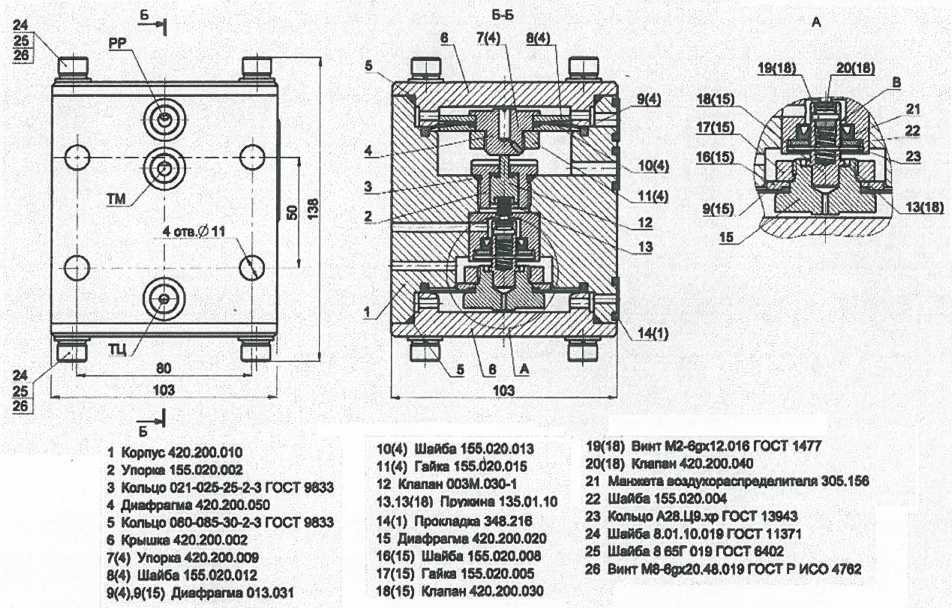

| Орган дополнительной разрядки 420.200 | |||||

| 12.7.2.12 | 3 | Кольцо ГОСТ 9833 | 021-025-25-2-3 | 1 | |

| 5 | Кольцо ГОСТ 9833 | 080-085-30-2-3 | 2 | ||

| 9 | Диафрагма | 013.031 | 1 | ||

| 12 | Клапан (резина группы 3 (7-7130) ТУ 2539-054-05766882 | вулканизированный клапан 003М.030-1 | 1 | Неразборное соединение | |

| 14 | Прокладка | 348.216 | 3 | ||

| 20 | Клапан (резина группы 3 (7-7130) ТУ 2539-054-05766882 | вулканизированный клапан 420.200.040 | 1 | Неразборное соединение | |

| 21 | Манжета воздухораспределителя | 305.156 | 1 | ||

При ремонте БТО провести проверку всех пружин в соответствии с таблицей 12.7.2.2. Пружины необходимо заменить при наличии отклонений от контрольных значений параметров, наличии любых внешних повреждений (изломов, трещин и т.д.).

Таблица 12.7.2.2 – Перечень пружин

| Месторасположение | Обозначение | Средства измерений | Контрольные значения параметров | |

| Рисунок | Позиция | |||

| Делитель давления 420.40 | ||||

| 12.7.2.5 | 17 | 222.25 | Машина для испытания пружин, штангенциркуль | Р1=1,56 ± 0,15 кгс; H1=14 мм P2=3,12 ± 0,31 кгс; Н2=10 мм |

| Блок управления тормозом 420.50-1 | ||||

| 12.7.2.6 | 28 | 404.033-1 | Машина для испытания пружин, штангенциркуль | P1=8,08 ± 0,8 кгс; H1=14 мм Р2=12,12 ± 1,21 кгс; Н2=10 мм |

| Ограничитель давления автоматического тормоза 420.70-1 | ||||

| 12.7.2.8,

12.7.2.9 |

21 | 278А.647 | Машина для испытания пружин, штангенциркуль | Р1=2,02 ± 0,2 кгс; H1=21 мм Р2=3,54 ± 0,35 кгс; Н2=15 мм |

| 30 | 278А.648 | Машина для испытания пружин, штангенциркуль | P1=0,56 ± 0,8 кгс; H1=22 мм Р2=1,13 ± 1,21 кгс; Н2=18 мм |

|

| 35 | 278А.645 | Машина для испытания пружин (МИП), штангенциркуль | Р1=0,43 ± 0,04 кгс; H1=17 мм P2=0,61 ± 0,06 кгс; Н2=14 мм |

|

| 50 | 278А.646 | Машина для испытания пружин (МИП), штангенциркуль | Р1=4,92 ±0,5 кгс; H1=29 мм Р2=7,02 ± 0,7 кгс; H2=26 мм |

|

| 63 | 420.70.005-1 | Машина для испытания пружин (МИП), штангенциркуль | Р1=13,89 ±1,4 кгс; H1=50 мм Р2=29,32 ± 2,9 кгс; H2=45 мм |

|

| 63 | 420.70.006-1 | Машина для испытания пружин (МИП), штангенциркуль | Р1=7.43 ± 0,7 кгс; H1=50 мм Р2=15,69 ±1,6 кгс; Н2=45мм |

|

| Клапан минимального давления 420.80.200 | ||||

| 12.7.2.10 | 14 | 270.371 | Машина для испытания пружин (МИП), штангенциркуль | Р1=12 ± 1,2 кгс; H1=50 мм Р2=15,69 ±1,6 кгс; Н2=45мм |

| Клапан пропорционального управления 420.100 | ||||

| 12.7.2.11 | 3 | 420.100.028 | Машина для испытания пружин (МИП), штангенциркуль | F1=1,41 ± 1,1 кгс; L1=17 мм F2=l,6 ± 0,1 кгс; L2=15,5mm |

| 11 | 420.100.027 | Машина для испытания пружин (МИП), штангенциркуль | F1=0,68 ± 0,06 кгс; L1=23,5 мм F2=0,725 ± 0,07 кгс; L2=22 мм | |

| Орган дополнительной разрядки 420.200 | ||||

| 12.7.2.12 | 13 | 135.01.10 | Машина для испытания пружин (МИП), штангенциркуль | Р1 = 0,84 ± 0,08 кгс; H1=13 мм Р2=1,4 ±0,14 кгс; Н2=11 мм |

После демонтажа всего навесного оборудования необходимо продуть сжатым воздухом пневматические каналы кронштейн-плиты 420.20.020.

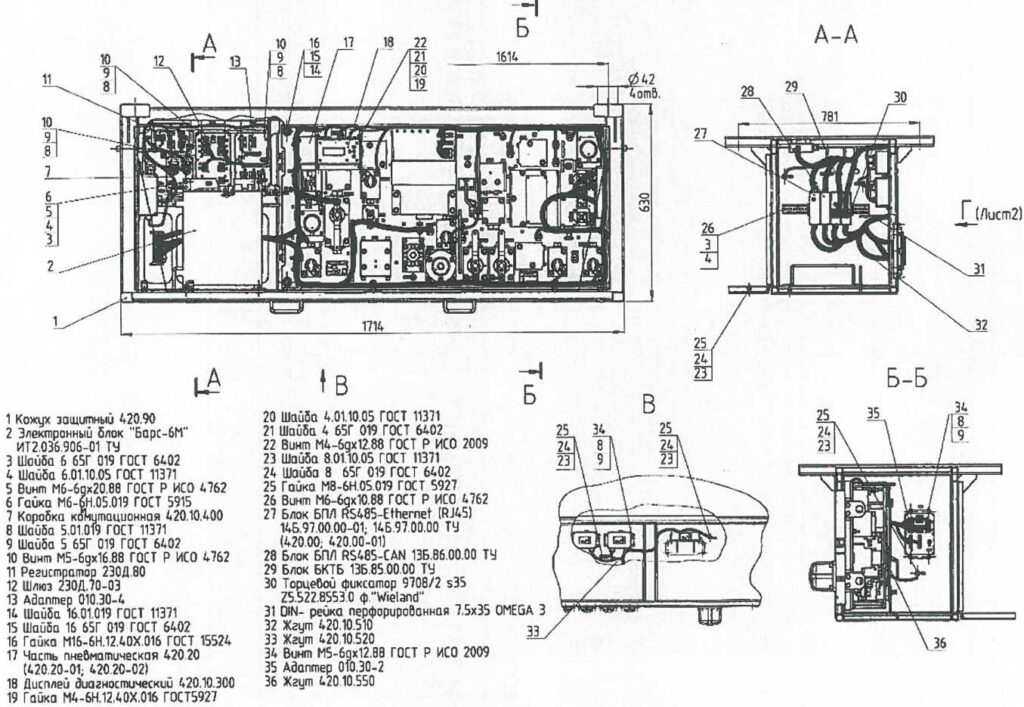

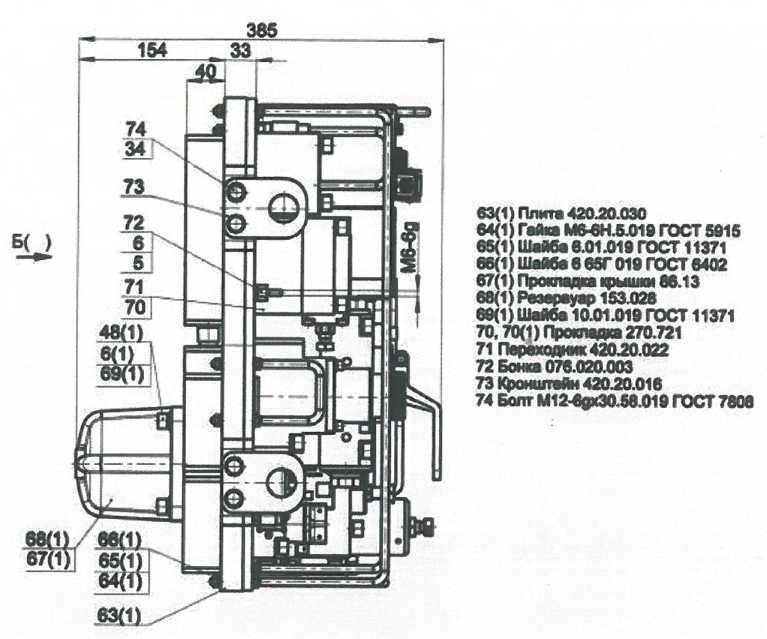

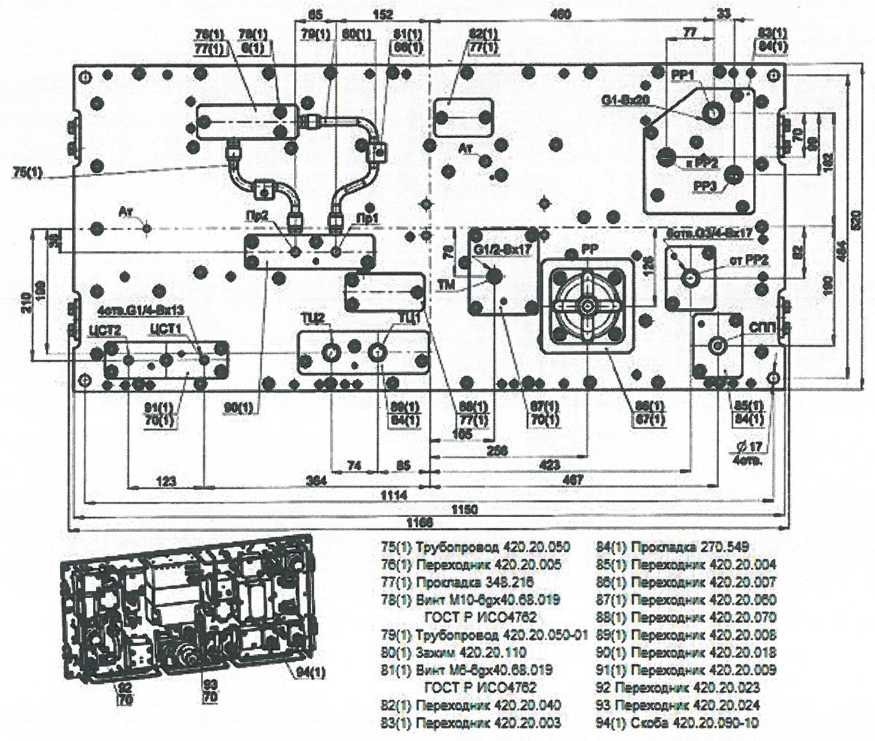

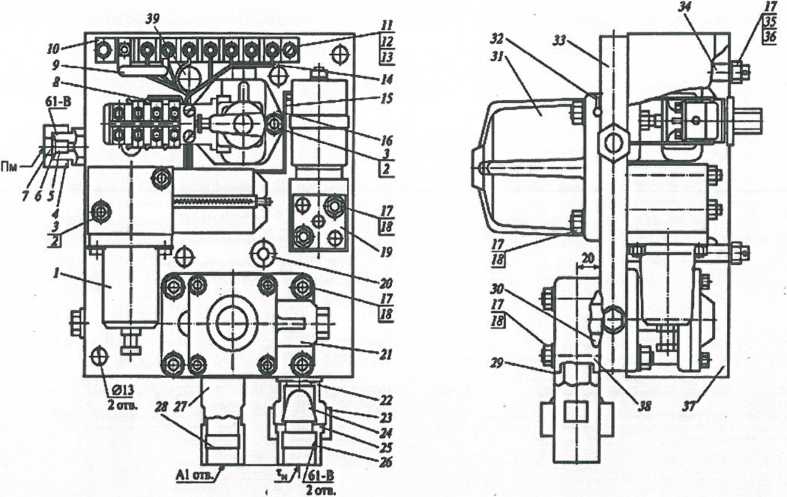

Порядок текущего ремонта блока тормозного оборудования 420 (420-01; 420-02) (рисунок 12.7.2.1):

- открыть крышку кожуха (1);

- отвернуть винты (34), снять шайбы (8, 9), отвернуть все гайки заземления (25), снять шайбы (23, 24), с задней крышки отвернуть винты разъемов жгутов (37), далее демонтировать жгуты (31, 32, 35, 37);

- демонтировать фиксаторы (30), извлечь блоки (27, 28,29);

- отвернуть винты (26), снять шайбы (3,4), извлечь рейку (31);

- отвернуть винты (10) крепления блока «Барс-6М», снять винт (5) и шайбы (4, 3);

- извлечь электронный блок «Барс-6М» (2);

- отвернуть винты (10) крепления коробки коммутационной, снять шайбы (8, 9), демонтировать коробку коммутационную (7);

- отвернуть винты (10) крепления регистратора, снять шайбы (8, 9), демонтировать регистратор (11);

- отвернуть винты (10) крепления шлюза, снять шайбы (8, 9), демонтировать шлюз (12);

- отвернуть винты (10) крепления адаптера, снять шайбы (8, 9), демонтировать адаптер (13);

- отвернуть гайки (16) крепления части пневматической, снять шайбы (15, 14), извлечь часть пневматическую (17);

- отвернуть винт (34) крепления адаптера, снять шайбы (8, 9), демонтировать адаптер (35).

Рисунок 12.7.2.1 – Блок тормозного оборудования 420 (420-01, 420-02)

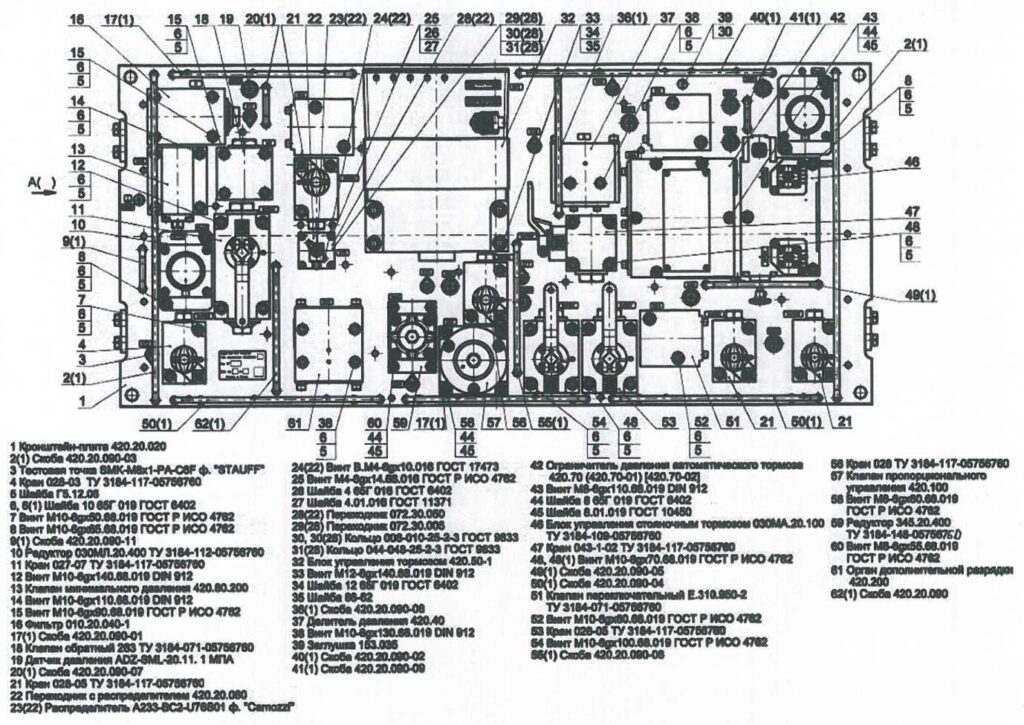

Часть пневматическая 420.20 (420.20-01, 420.20-02) (рисунки 12.7.2.2, 12.7.2.3, 12.7.2.4)

Разобрать часть пневматическую 420.20:

- кронштейн-плита (1) – неразборное соединение;

- вывернуть винты (7), снять шайбы (6, 5) и демонтировать кран (4), краны (21), кран (56);

- демонтировать тестовые точки (3);

- вывернуть винты (8), снять шайбы (6, 5) и демонтировать редукторы (10);

- вывернуть винты (12), снять шайбы (6, 5), демонтировать кран (11) и переходник (92), извлечь прокладку (70);

- вывернуть винты (14), снять шайбы (6, 5), демонтировать клапан минимального давления (13) и переходник (71), извлечь прокладку (70);

- вывернуть винты (15), снять шайбы (6, 5) и демонтировать фильтр (16);

- вывернуть винты (15), снять шайбы (6, 5) и демонтировать клапан обратный (18);

- демонтировать датчик давления (19);

- вывернуть винты (25), снять шайбы (26, 27) и демонтировать переходник с распределителем (22), вывернуть винты (24), рассоединить переходник (28) и распределитель (23), извлечь кольца (30, 31);

- вывернуть винты (33), снять шайбы (34, 35) и демонтировать блок управления тормозом (32);

- вывернуть винты (38), снять шайбы (6, 5) и демонтировать делитель давления (37);

- вывернуть заглушку (39), извлечь кольцо (30);

- вывернуть винты (43), снять шайбы (44, 45), и демонтировать ограничитель давления автоматического тормоза (42);

- вывернуть винты (8), снять шайбы (6, 5) и демонтировать блок управления стояночным тормозом (46);

- вывернуть винты (48), снять шайбы (6, 5) и демонтировать кран (47);

- вывернуть винты (52), снять шайбы (6, 5) и демонтировать клапаны переключательные (51);

- вывернуть винты (48), снять шайбы (6, 5) и демонтировать кран (53);

- вывернуть винты (54), снять шайбы (6, 5), демонтировать кран (53) и переходник (93), извлечь прокладку (70);

- вывернуть винты (58), снять шайбы (44, 45) и демонтировать клапан пропорционального управления (57);

- вывернуть винты (60), снять шайбы (44, 45) и демонтировать редуктор (59);

- вывернуть винты (38), снять шайбы (6, 5) и демонтировать орган дополнительной разрядки (61).

Собрать часть пневматическую. В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

Рисунок 12.7.2.2 – Часть пневматическая 420.20 (420.20-01,420.20-02)

Рисунок 12.7.2.3 – Часть пневматическая 420.20 (420.20-01, 420.20-02)

Рисунок 12.7.2.4 – Часть пневматическая 420.20 (420.20-01, 420.20-02)

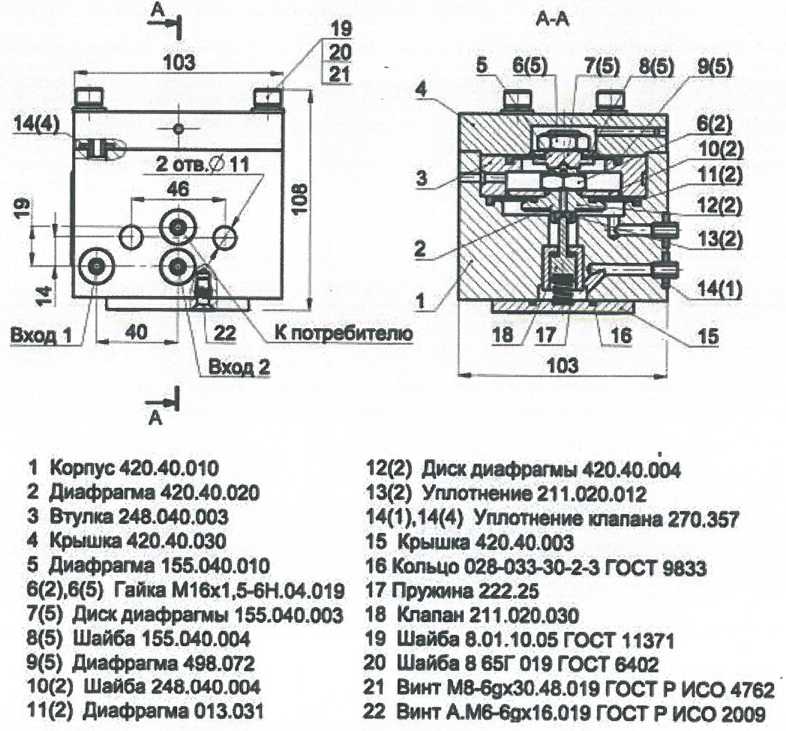

Делитель давления 420.40

Разобрать делитель давления 420.40 (рисунок 12.7.2.5):

- вывернуть винты (21), снять шайбы (19, 20), снять крышку (4);

- извлечь диафрагму (5);

- отвернуть гайку (6(5)), снять шайбу (8(5)) и диафрагму (9(5));

- извлечь втулку (3);

- извлечь диафрагму (2);

- отвернуть гайку (6(2)), снять шайбу (10(2)) и диафрагму (11(2)), извлечь уплотнение (13(2)) из диска диафрагмы (12(2));

- вывернуть винты (22), снять крышку (15) и кольцо (16), извлечь пружину (17) и клапан (18).

Сборку делителя давления 420.40 провести в обратной последовательности.

Рисунок 12.7.2.5 – Делитель давления 420.40

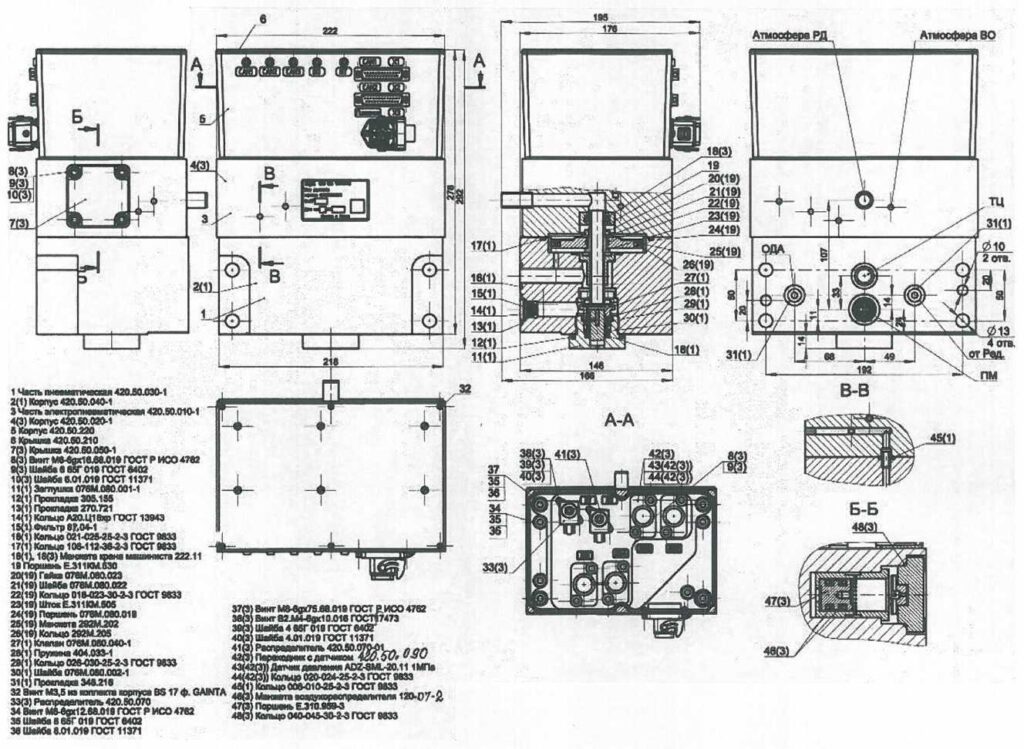

Блок управления тормозом (БУТ) 420.50-1 (рисунок 12.7.2.6)

Разобрать БУТ:

- вывернуть винты (32), демонтировать крышку (6), разъемы распределителей (33(3), 41(3)), датчиков давления (43(42(3)), корпуса (5);

- вывернуть винты (34), снять шайбы (35, 36), демонтировать корпус (5);

- вывернуть винты (38(3)), снять шайбы (39(3) и 40(3)), демонтировать распределители (33(3), 41(3));

- вывернуть винты (8(3)), снять шайбы (9(3)) и демонтировать переходник с датчиком (42(3)), извлечь кольцо (44(42(3)), вывернуть датчик давления (43(42(3));

- вывернуть винты (37), снять шайбы (35 и 36), демонтировать корпус (4(3)), извлечь кольца (45(1), 17(1)), манжету крана машиниста (18(3));

- вывернуть винты (8(3)), снять шайбы (9(3) и 10(3)), демонтировать крышку (7(3)), поршень (47(3)), извлечь кольцо (48(1)), манжету воздухораспределителя (46(3));

- демонтировать поршень (19), вывернуть гайку (20(19)), снять шайбу (21(19)), демонтировать поршень (24(19)), извлечь кольцо (22(19)), манжету (25(19)), кольцо (26(19));

- вывернуть заглушку (11(1)), извлечь клапан (27(1)), пружину (28(1)), прокладку (12(1)), кольцо (29(1)), шайбу (30(1)), манжету крана машиниста (18(1));

- извлечь прокладку (13(1)), кольцо (14(1)), фильтр (15(1)), кольцо (16(1)), прокладки (31(1)).

Собрать БУТ. В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

Рисунок 12.7.2.6 – Блок управления тормозом 420.50-1

Порядок текущего ремонта ограничителя давления автоматического тормоза (ОДА) 420.70-1

Для проведения ремонта ОДА его необходимо демонтировать с плиты-кронштейна блока тормозного оборудования 420.

Разобрать ОДА (рисунки 12.7.2.7, 12.7.2.8, 12.7.2.9):

- отвернуть 12 винтов (три по четыре) (5), снять крышки (4, 17 и 18);

- снять четыре прокладки (11);

- отвернуть дроссель (20) и снять уплотнительное кольцо (19);

- отвернуть четыре винта (2) и демонтировать крышку (1) затем снять с нее уплотнительное кольцо (56(1));

- извлечь манжету (8), втулку (57), пружину (21) и клапан (23);

- извлечь втулку (22), затем снять с нее уплотнительное кольцо (24(22));

- извлечь в сборе втулку (27), клапан (26), втулку (51), подшипник (29), пружину (30), тарелку (31) и кольцо (32);

- демонтировать кольцо (32) с хвостовика клапана (26), затем снять тарелку (31), пружину (30), втулку (51), подшипник (29) и втулку (27);

- снять с втулки (27) уплотнительное кольцо (52(27)), демонтировать кольцо (54(27)), извлечь шайбу (55(27)) и манжету (28(27)).

Осмотреть, проверить и при необходимости заменить пружины в соответствии с таблицей 12.7.2.2.

Рисунок 12.7.2.7 – Ограничитель давления автоматического тормоза 420.70-1

Рисунок 12.7.2.8 – Ограничитель давления автоматического тормоза 420.70-1

Рисунок 12.7.2.9 – Ограничитель давления автоматического тормоза 420.70-1 (420.70-1-01, 420-70-1-02)

Собрать ОДА в обратном порядке. В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954. Прокладки (11) рекомендуется устанавливать на клей 88-СА ТУ 38.105.1760-89.

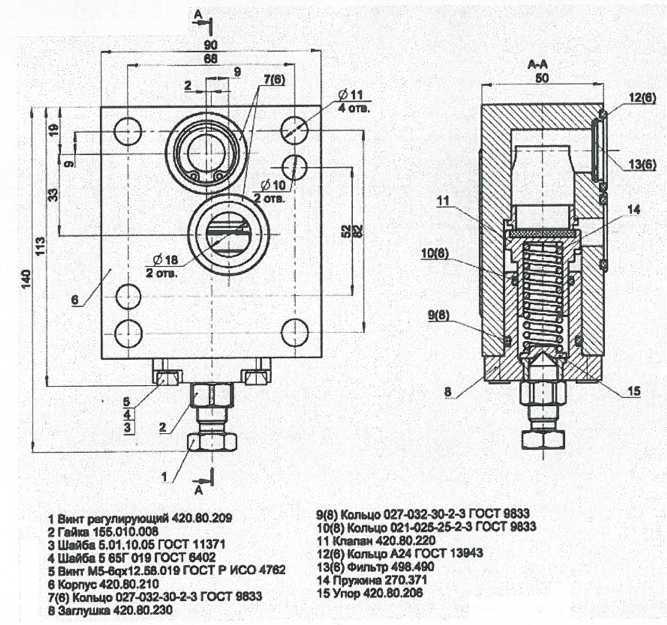

Клапан минимального давления 420.80.200 (рисунок 12.7.2.10)

Рисунок 12.7.2.10 – Клапан минимального давления 420.80.200

Разобрать клапан минимального давления:

- отвернуть гайку (2), вывернуть винт (1);

- вывернуть винты (5), снять шайбы (3 и 4), демонтировать заглушку (8), извлечь кольца (9(8), 10(8)), упор (15), пружину (14), клапан (11);

- демонтировать кольцо (12(6)), извлечь фильтр (13(6)), кольца (7(6)).

Собрать клапан минимального давления. В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

Клапан пропорционального управления 420.100 (рисунок 12.7.2.11)

Рисунок 12.7.2.11 – Клапан пропорционального управления 420.100

Разобрать клапан пропорционального управления:

- вывернуть винты (36), снять шайбы (37 и 38);

- осторожно демонтировать крышку (32), извлечь из крышки винты (33(32), 35(32)), стопор (34(32));

- извлечь упорку (31), извлечь упор верхний (30), пружину (29), упор нижний (28);

- извлечь шайбу (27), поршень (21);

- извлечь из поршня (21) манжету (26), кольцо (25(21)), шайбу (25(21)), манжету (23(21));

- извлечь кольцо (20) и шайбу (19);

- демонтировать втулку (14), из которой извлечь кольцо (16(14)), кольцо (18), шариковую втулку (17(18)), извлечь кольцо (25(14)), шайбу (25(14)), манжету (23(14));

- вынуть шток (12), извлечь манжету (13(12));

- извлечь пружину (1);

- извлечь кольцо (9) и шайбу (8), крышку (6), из которой извлечь кольцо (7(6));

- извлечь кольцо (5), втулку (4); пружину (3);

- демонтировать клапан (2).

Собрать клапан пропорционального управления. В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

Рисунок 12.7.2.12 – Орган дополнительной разрядки 420.200

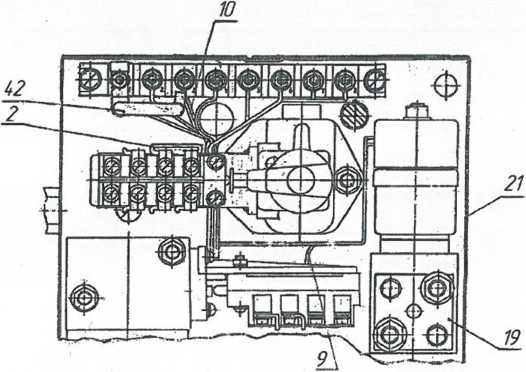

После сборки БТО его необходимо проверить на стенде (рисунок 12.7.2.13) на соответствие показателей таблицы 12.7.2.3.

Таблица 12.7.2.3 – Характеристики БТО 420, 420-01, 420-02 применительно к условиям стендовых испытаний

| Наименование характеристики | Значение | ||

| БТО 420 | БТО 420-01 | БТО 420-02 | |

| Автоматическое пневматическое торможение | |||

| 1 При давлении сжатого воздуха в тормозной магистрали (ТМ), равном (0,50±0,01) МПа, должен быть полный отпуск | Имеется | ||

2 При снижении давления сжатого воздуха в ТМ крана машиниста (КМ) до (0,30±0,02) МПа *, давление в тормозном цилиндре (ТЦ) должно быть, МПа:

|

0,32±0,01

0,38±0,01 |

0,23±0,01

0,29±0,01 |

0,24±0,01

0,27±0,01 |

| 3 Время наполнения ТЦ с 0 до 0,25 МПа при экстренном торможении, с, не более | 3,5 | ||

| 4 Время снижения давления в ТЦ при повышении давления сжатого воздуха в ТМ КМ до (0,50±0,1) МПа, с 0,2 МПа до 0,04 МПа, с, не более | 5,0 | ||

| Автоматическое электропневматическое торможение | |||

5 При снятии напряжения с вентиля тормоза безопасности (ВТБ) давление в ТЦ должно быть МПа:

|

0,32±0,01

0,38±0,01 |

0,23±0,01

0,29±0,01 |

0,24±0,01

0,27±0,01 |

6 Время наполнения ТЦ от 0 до давления, соответствующего п.5, при снятии напряжения с ВТБ, должно быть, с, не более:

|

3

4 |

||

| 7 При подаче напряжения на ВТБ, должен произойти полный отпуск.

Время снижения давления до 0,04 МПа, в ТЦ должно быть, с, не более:

|

5

7 |

||

| Электропневматическое торможение | |||

| 8 Формирование вагонным блоком управления тормозом (БУТ) по команде от системы верхнего уровня давления в ТЦ с точностью ± 0,01 МПа | Имеется | ||

| Стояночный тормоз | |||

9 При импульсной (не более 2 с) поочередной подаче напряжения на вентили блока управления стояночным тормозом (БУСТ), по командам от системы верхнего уровня, должно обеспечиваться соответственно наполнение или выпуск воздуха из цилиндра стояночного тормоза (ЦСТ):

|

Имеется выпуск Имеется наполнение |

||

| 10 Давление в ЦСТ должно быть, МПа | 0,45±0,01 |

| 11 Время наполнения резервуара ЦСТ с 0 до 0,4 МПа (с 0 до 4,0 кгс/см2) при дистанционном и ручном управлении должно быть, с, не более | 8 |

| 12 Время выпуска воздуха из резервуара ЦСТ с 0,39 МПа до 0,05 МПа

при дистанционном и ручном управлении должно быть, с, не более |

20 |

|

Режим пониженной тормозной эффективности «холодный резерв» |

|

| 13 При снижении давления сжатого воздуха в ТМ КМ до (0,30 ±0,02) МПа, давление в ТЦ должно быть, МПа | 0,15±0,02 |

|

Подача воздуха к системе пневматического подвешивания |

|

| 14 При повышении давления в ПМ, до достижения значения (0,66 ±0,02) МПа ((6,7 ±0,2) кгс/см2), не должно происходить повышения давления в системе пневмоподвешивания | Имеется |

| 15 Максимальное давление в системе пневмоподвешивания, МПа | 0,79±0,02 |

|

Чувствительность реле давления |

|

| 16 Автоматическое поддержание установившегося, в течение не менее 30 с, давления в ТЦ при создании утечки из него, МПа | ±0,015 |

|

Проверка диагностики |

|

| 17 Отображение на дисплеи информации о работоспособности датчиков давления, диагностики кранов и штока БУСТ, наличие напряжения в цепи безопасности, определение работоспособности каналов питания ИП-ЛЭ, наличие связи с устройствами внутренней сети CAN, отключение противоюза | Имеется |

|

Проверка герметичности |

|

| 18 Должна быть обеспечена герметичность плиты-кронштейна, мест соединений навесных приборов, атмосферных отверстий | Пропуск воздуха не допускается |

Примечания:

* Давление может уточняться по результатам испытаний.

** Давление в пневморессорах на порожнем режиме (0,29±0,01) МПа ((3,0±0,1) кгс/см2).

*** Давление в пневморессорах на груженом режиме (0,61±0,01) МПа ((6,2±0,1) кгс/см2).

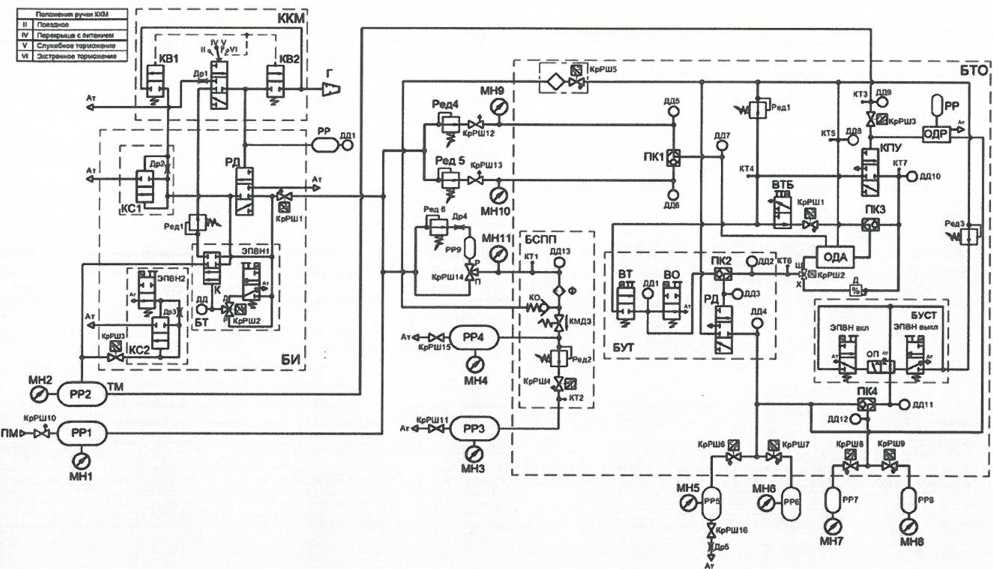

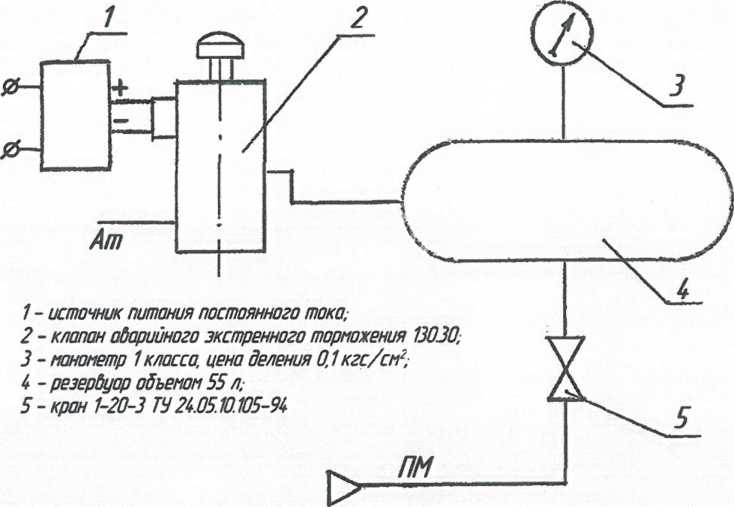

Рисунок 12.7.2.13 – Схема стенда БТО 420.00.000 П3.1

Спецификация

| Обозначение | Наименование | Кол. | Примечания |

| БТО | Блок тормозного оборудования 420 | ||

| КПУ | Клапан пропорционального управления | 1 | |

| ОДА | Ограничитель давления автоматического тормоза | 1 | |

| ОДР | Орган дополнительной разрядки | 1 | |

| РР | Резервуар | 1 | |

| ВТБ | Вентиль тормоза безопасности | 1 | |

| КрРШ2 | Кран шаровый трехходовой с диагностикой | 1 | |

| КрРШ1, КрРШ3, КрРШ6, КрРШ7, КрРШ8, КрРШ9 | Кран шаровый разобщительный с диагностикой | 6 | |

| КрРШ5 | Кран с фильтром с диагностикой | 1 | |

| Ред1,Ред3 | Редуктор | 2 | |

| ДД5-ДД12 | Датчик давления | 8 | |

| КТ3-КТ7 | Контрольная точка | 5 | |

| ПК1, ПК3, ПК4 | Клапан переключательный | 3 | |

| Д | Делитель давления | 1 | |

| БУСТ | Блок управления стояночным тормозом | 1 | |

| ЭПВН вкл | Вентиль электропневматический (вкл) | 1 | |

| ЭПВН выкл | Вентиль электропневматический (выкл) | 1 | |

| ОП | Орган переключательный | 1 | |

| БУТ | Блок управления тормозом | 1 | |

| ВТ | Вентиль тормоза | 1 | |

| ВО | Вентиль отпуска | 1 | |

| ПК2 | Клапан переключательный | 1 | |

| РД | Реле давления | 1 | |

| ДД1, ДД2, ДД3, ДД4 | Датчик давления | 4 | |

| БСПП | Блок системы пневмоподвеса | 1 | |

| КО | Клапан обратный | 1 | |

| Ф | Фильтр | 1 | |

| КрРШ4 | Кран шаровый разобщительный | 1 | |

| Ред2 | Редуктор | 1 | |

| КТ1. КТ2 | Контрольная точка | 2 | |

| КМД3 | Клапан минимального давления зарядки | 1 | |

| ДД13 | Датчик давления | 1 | |

| КМ | Кран машиниста 345 | ||

| ККМ | Контроллер крана машиниста | 1 | |

| KB1,KB2 | Клапан возбудительный | 2 | |

| БИ | Блок исполнительный | 1 | |

| KC1, КС2 | Клапан срывной | 2 | |

| РД | Реле давления | 1 | |

| Ред | Редуктор | 1 | |

| Др1-Др3 | Дроссель | 3 | |

| РР | резервуар | 1 | |

| УБТ | Устройство блокировки тормозов | 1 | |

| К | Клапан | 1 | |

| ДД,ДД1 | Датчик давления | 2 | |

| ЭПВН1, ЭПВН2 | Вентиль электропневматический | 2 | |

| КрРШ1, КрРШ3 | Кран шаровый разобщительный | 2 | |

| КрРШ2 | Кран шаровый трехходовой с диагностикой | 1 | |

| ПМ | Питательная магистраль | ||

| ТМ | Тормозная магистраль | ||

| Ат | Атмосфера | ||

| РР1 | Резервуар | 1 | 110 л |

| РР2, РР3, РР4 | Резервуар | 3 | 55 л |

| РР5, РР6 | Резервуар | 2 | 10 л |

| РР7, РР8, РР9 | Резервуар | 3 | 5 л |

| КрРШ10-КрРШ15 | Кран шаровый разобщительный | 6 | |

| КрРШ16 | Кран шаровый трехходовой | 1 | Р – редуктор П – питательная |

| Ред4 | Редуктор | 1 | 3,0±0,1 кгс/см2 |

| Ред5 | Редуктор | 1 | 6,2±0,1 кгс/см2 |

| Ред6 | Редуктор | 1 | 6,7±0,2 кгс/см2 |

| Др4, Др5 | Дроссель | 2 | Диаметр 1 мм |

| MH1 -МН11 | Манометр | 11 |

Блок пневматического оборудования 419 (БПО 419)

При ремонте БПО заменяются все резиновые уплотнительные изделия и вулканизированный клапан, указанные в таблице 12.7.3.1.

Таблица 12.7.3.1 – Перечень резиновых уплотнительных изделий

| Месторасположение | Наименование | Обозначение | Кол-во на изделие | Примечание | |

| Рисунок | Позиция | ||||

| Блок пневматического оборудования 419 | |||||

| 12.7.3.1 | 16 | Прокладка | 270.549 | 2 | |

| 19 | Прокладка | 348.216 | 1 | ||

| 29 | Прокладка | 270.721 | 2 | ||

| Пневмораспределитель 419.60 | |||||

| 12.7.3.2 | 6 | Прокладка | 348.216 | 1 | |

| 7 | Кольцо ГОСТ 9833 | 044-048-25-2-3 | 1 | ||

| 8 | Кольцо ГОСТ 9833 | 044-048-25-2-3 | 1 | ||

| 10 | Манжета | 278.376 | 1 | ||

| 15 | Прокладка | 305.155 | 1 | ||

| . 16 | Манжета крана машиниста | 222.11 | 1 | ||

| 20 | Кольцо ГОСТ 9833 | 026-030-25-2-3 | 1 | ||

| 21 | Кольцо ГОСТ 9833 | 014-018-25-2-3 | 1 | ||

| Пневмораспределитель 419.60-01 | |||||

| 12.7.3.3 | 6 | Кольцо ГОСТ 9833 | 044-048-25-2-3 | 1 | |

| 7 | Кольцо ГОСТ 9833 | 044-048-25-2-3 | 1 | ||

| 13 | Прокладка | 305.155 | 1 | ||

| 14 | Манжета крана машиниста | 222.11 | 1 | ||

| 15 | Клапан (резина группы 3(7-7130) ТУ 2539-054-05766882 | 076М.080.050-1 (вулканизированный клапан) | 1 | Неразборное соединение | |

| 18 | Кольцо ГОСТ 9833 | 026-030-25-2-3 | 1 | ||

| 19 | Кольцо ГОСТ 9833 | 014-018-25-2-3 | 2 | ||

При ремонте БПО 419 провести проверку всех пружин в соответствии с таблицей 12.7.3.2.

Пружины необходимо заменить при наличии отклонений от контрольных значений параметров, наличии любых внешних повреждений.

Таблица 12.7.3.2 – Перечень пружин

| Месторасположение | Обозначение | Средства измерений | Контрольные значения параметров | |

| Рисунок | Позиция | |||

| 12.7.3.2, | 19 | 419.60.008 | Машина для испытания пружин, штангенциркуль | P1=14,33±0,8 кгс; H1=11 мм |

| 12.7.3.3 | 17 | Р2=15,63±1,21 кгс; Н2=10 мм | ||

Разобрать БПО 419 (рисунок 12.7.3.1):

- вывернуть винты (5), снять шайбы (3 и 4) и демонтировать кран шаровой разобщительный (2);

- вывернуть винты (9), снять шайбы (7 и 8) и демонтировать пневмораспределители (6);

- вывернуть винты (12), снять шайбы (3 и 4), демонтировать кран шаровой разобщительный (2) и переходник (28), извлечь прокладку (29).

Собрать БПО 419, в процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

Рисунок 12.7.3.1 – Блок пневматического оборудования 419

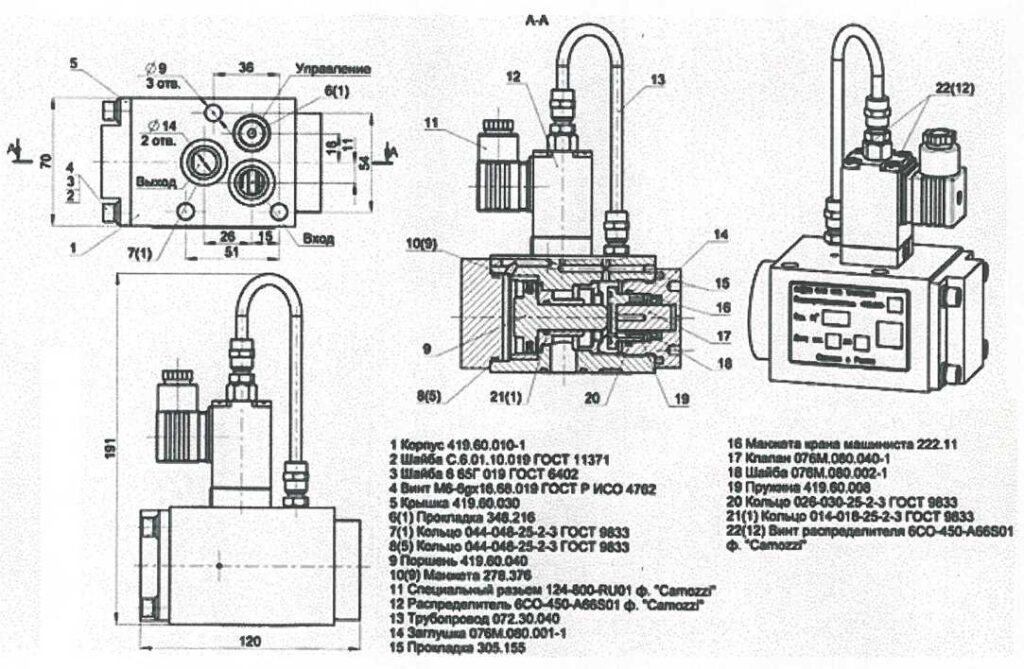

Пневмораспределитель 419.60 (рисунок 12.7.3.2)

Разобрать пневмораспределитель:

- вывернуть винты (4), снять шайбы (2 и 3) и демонтировать крышку (5), извлечь кольцо (8(5));

- вывернуть заглушку (14), извлечь клапан (17), пружину (19), прокладку (15), кольцо (20), шайбу (18), манжету крана машиниста (16);

- извлечь поршень (9), манжету (10(9)), кольца (21(1), 7(1)), прокладку (6(1));

- демонтировать трубопровод (13), вывернуть винты (22(12)), демонтировать распределитель (12).

Рисунок 12.7.3.2 – Пневмораспределитель 419.60

Собрать пневмораспределитель, в процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

Пневмораспределитель 419.60-01 (рисунок 12.7.3.3)

Рисунок 12.7.3.3 – Пневмораспределитель 419.60-01

Разобрать пневмораспределитель:

- вывернуть винты (4), снять шайбы (2 и 3) и демонтировать крышку (5), извлечь кольцо (7(5));

- вывернуть заглушку (12), извлечь клапан (15), пружину (17), прокладку (13), кольцо (18), шайбу (16), манжету крана машиниста (14);

- извлечь поршень (8), манжету (9(8)), кольца (19(1), 6(1));

- вывернуть винты (20(11)), демонтировать распределитель (11).

Собрать пневмораспределитель в порядке, обратном разборке.

В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

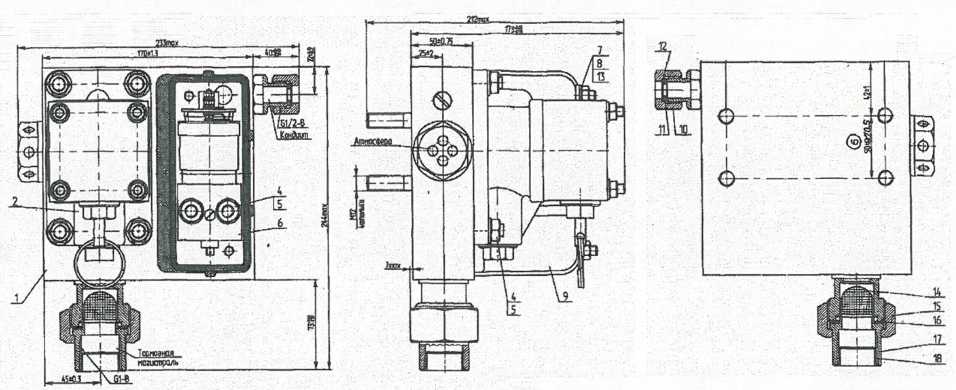

После сборки БПО проверить на соответствие показателей таблицы 12.7.3.3, проверить целостность пневматических и электрических соединений.

Проверку показателей работы БПО 419 произвести на стенде в соответствии с рисунком 12.7.3.4.

Рисунок 12.7.3.4 – Схема пневматическая принципиальная стенда БПО 419.00.000 П3

Таблица 12.7.3.3 – Характеристики БПО 419

| Наименование характеристики | Значение |

| 1 Время наполнения сжатым воздухом резервуара от 0 до давления 0,49 МПа при подаче напряжения на вентиль В1, с, не более | 3 |

| 2 Время наполнения сжатым воздухом резервуара от 0 до давления 0,49 МПа при подаче напряжения на вентиль В2, с, не более | 3 |

| 3 Время наполнения сжатым воздухом резервуаров от 0 до давления 0,49 МПа при дублировании пневматического сигнала от педали, с, не более | 3 |

| 4 Должна быть обеспечена герметичность кронштейн-плиты, мест соединений навесных приборов, атмосферных отверстий | Пропуск воздуха не допускается |

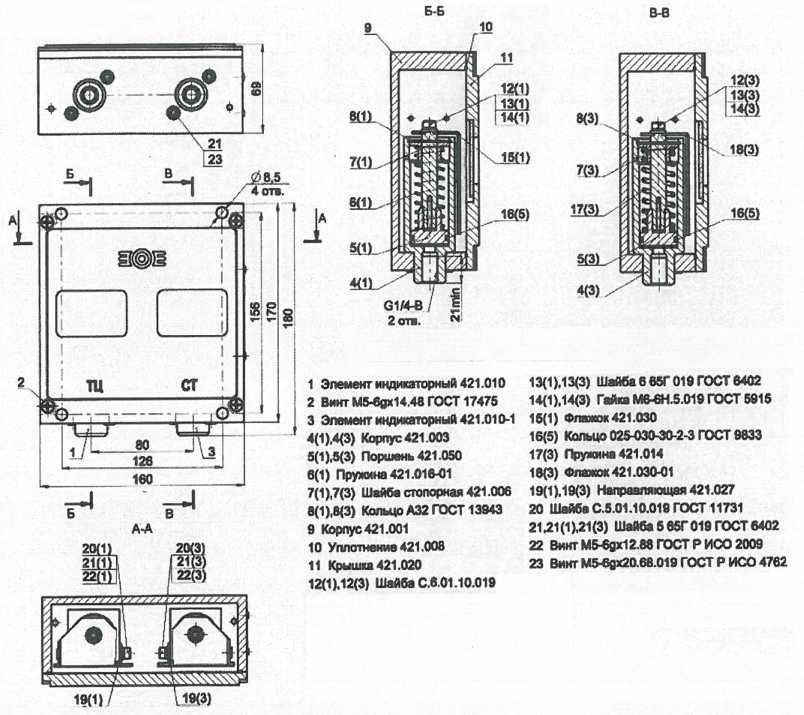

Индикатор тормозной 421 (ИТ 421)

При проведении ремонта ИТ 421 заменить указанные в таблице 12.7.4.1 все резиновые уплотнительные изделия.

Таблица 12.7.4.1 – Перечень резиновых уплотнительных изделий ИТ

| Месторасположение | Наименование | Обозначение | Кол-во на изделие | Примечание | |

| Рисунок | Позиция | ||||

| Блок пневматического оборудования 419 | |||||

| 12.7.4.1 | 16 | Кольцо ГОСТ 9833 | 025-030-30-2-3 | 1 | |

| 10 | Уплотнение | 421.008 | 1 | ||

Назначенный срок службы составляет четыре года, не считая 12 месяцев от даты изготовления, указанной на резиновом уплотнительном изделии или паспорте на партию изделий.

Установка в ИТ 421 резиновых уплотнительных изделий, имеющих надрывы и трещины, а также с истекшим назначенным сроком службы недопустима.

При ремонте ИТ 421 провести проверку всех пружин в соответствии с таблицей 12.7.4.2. Пружины необходимо заменить при наличии отклонений от контрольных значений параметров, наличии любых внешних повреждений (изломов, трещин и т.д.).

Таблица 12.7.4.2 – Перечень пружин ИТ 421

| Месторасположение | Обозначение | Средства измерений | Контрольные значения параметров | |

| Рисунок | Позиция | |||

| 12.7.4.1 | 6 | 421.016-04 | Машина для испытания пружин (МИП), штангенциркуль | F1=1,51±0,18; L1=66 мм F2=2,51±0,25; L2=30,5 мм |

| 17 | 421.014-01 | Машина для испытания пружин (МИП), штангенциркуль | F1=11,23±1,1; L1=66 мм F2=32,5±3,2; L2=30 мм |

|

Разобрать ИТ 421 (рисунок 12.7.4.1):

- вывернуть винты (2) и снять крышку (11);

- вывернуть винты (23), снять шайбы (21) и вынуть из корпуса (9) элемент индикаторный (1) и элемент индикаторный (3).

Разобрать элемент индикаторный 421.010 (1):

- открутить гайку (14(1)), снять шайбы (12(1) и 13(1)), снять флажок (15(1));

- из корпуса (4(1)) извлечь кольцо (8(1)), вынуть шайбу стопорную (7(1)), пружину (6(1)), поршень (5(1)).

Разобрать элемент индикаторный 421.010-1 (3):

- открутить гайку (14(3)), снять шайбы (12(3) и 13(3)), снять флажок (18(3));

- из корпуса (4(1)) извлечь кольцо (8(1)), вынуть шайбу стопорную (7(1)), пружину (6(1)), поршень (5(1)).

Сборку ИТ 421 провести в обратной последовательности. В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

После сборки ИТ 421 его необходимо проверить на соответствие показателей таблицы 12.7.4.3, а также проверить целостность пневматических и электрических соединений.

Рисунок 12.7.4.1 – Индикатор тормозной 421

Таблица 12.7.4.3 – Характеристики ИТ 421

| Наименование характеристики | Значение | ||

| 1 При давлении сжатого воздуха в тормозном цилиндре (ТЦ) в диапазоне от 0,02 до 0,05 МПа, цвет индикатора в левом окне ИТ должен быть «Красный с черным кругом» |  |

||

| 2 При давлении сжатого воздуха в ТЦ менее или равном 0,02 МПа, цвет индикатора в левом окне ИТ должен быть «Зеленый» |  |

||

| 3 При давлении сжатого воздуха в стояночном тормозе (СТ) в диапазоне от 0,44 до 0,48 МПа, цвет индикатора в правом окне ИТ должен быть «Зеленый» |  |

||

| 4 При давлении сжатого воздуха в СТ менее или равном 0,44 МПа, цвет индикатора в правом окне ИТ должен быть «Красный с черной полосой» |  |

||

| 5 Должна быть обеспечена герметичность мест соединений и атмосферных отверстий | Пропуск воздуха не допускается | ||

Блок пневматического оборудования 422 (БПО 422)

При проведении ремонта БПО 422 для дистанционного управления давлениями сжатого воздуха, подходящими к:

- форсунке песочницы передней тележки моторного вагона электропоезда;

- форсунке песочницы задней тележки моторного вагона электропоезда;

- системе осушки песка, находящегося в бункере;

- подачи через разобщительные краны сжатого воздуха к сидениям машиниста и помощника машиниста, стеклоочистителям заменяются указанные в таблице 12.7.5.1, все резиновые уплотнительные изделия.

Таблица 12.7.5.1 – Перечень резиновых уплотнительных изделий

| Месторасположение | Наименование | Обозначение | Кол-во на изделие | Примечание | |

| Рисунок | Позиция | ||||

| Блок пневматического оборудования 422 | |||||

| 12.7.5.1 | 21 | Прокладка | 270.549 | 1 | |

| 23 | Прокладка | 270.721 | 2 | ||

При ремонте БПО 422 проводится проверка всех пружин в соответствии с таблицей 12.7.5.2.

Пружины необходимо заменить при наличии отклонений от контрольных значений параметров, наличии любых внешних повреждений.

Таблица 12.7.5.2 – Перечень пружин БПО 422

| Месторасположение | Обозначение | Средства измерений | Контрольные значения параметров | |

| Рисунок | Позиция | |||

| Редуктор 030МЛ.20.400 | ||||

| 12.7.5.1 | – | 483.031 | Машина для испытания пружин, штангенциркуль | P1=7,15±0,72 кгс; H1= 11,5 мм Р2=8,8±0,88 кгс; Н2= 10 мм |

Разобрать блок пневматического оборудования 422 (рисунок 12.7.5.1):

- вывернуть винты (5), снять шайбы (3 и 4) и демонтировать кран шаровой разобщительный (2);

- вывернуть винты (9), снять шайбы (7 и 8) и демонтировать пневмораспределители (6);

- вывернуть винты (11), снять шайбы (10 и 4), и демонтировать кран шаровой разобщительный (12);

- вывернуть винт (14), снять шайбы (4, 13), демонтировать редуктор (15).

Сборку БПО 422 провести в обратной последовательности.

В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

Рисунок 12.7.5.1 – Блок пневматического оборудования 422

После сборки БПО 422 его необходимо проверить на соответствие показателей таблицы 12.7.5.3, а также проверка целостности пневматических и электрических соединений.

Таблица 12.7.5.3 – Характеристики БПО 422

| Наименование характеристики | Значение |

| 1 Редуцированное давление сжатого воздуха, подводимое к песочнице, МПа | 0,27±0,01 |

| 2 Время наполнения сжатым воздухом резервуара от 0 до давления 0,25 МПа при подаче напряжения на вентиль В1, с, не более | 3 |

| 3 Время наполнения сжатым воздухом резервуара от 0 до давления 0,25 МПа при подаче напряжения на вентиль В2, с, не более | 3 |

| 4 Время наполнения сжатым воздухом резервуара от 0 до давления 0,25 МПа при подаче напряжения на вентиль ВЗ, с, не более | 3 |

| 5 Время наполнения сжатым воздухом резервуара от 0 до давления 0,49 МПа при открытии крана КрРШ1, с, не более | 4 |

| 6 Время снижения давления сжатого воздуха в резервуаре от 0,49 до 0,05 МПа при закрытии крана КрРШ1, с, не более | 5 |

| 7 Время наполнения сжатым воздухом резервуара от 0 до давления 0,49 МПа при открытии крана КрРШ2, с, не более | 4 |

| 8 Время снижения давления сжатого воздуха в резервуаре от 0,49 до 0,05 МПа при закрытии крана КрРШ2, с, не более | 5 |

| 9 Время наполнения сжатым воздухом резервуара от 0 до давления 0,49 МПа при открытии крана КрРШ3, с, не более | 4 |

| 10 Время снижения давления сжатого воздуха в резервуаре от 0,49 до 0,05 МПа при закрытии крана КрРШ3, с, не более | 5 |

| 11 Время наполнения сжатым воздухом резервуара от 0 до давления 0,49 МПа при открытии крана КрРШ4, с, не более | 4 |

| 12 Время снижения давления сжатого воздуха в резервуаре от 0,49 до 0,05 МПа при закрытии крана КрРШ4, с, не более | 5 |

| 13 Должна быть обеспечена герметичность плиты-кронштейна, мест соединений навесных приборов, атмосферных отверстий | Пропуск воздуха не допускается |

Блок пневматического оборудования 425 (БПО 425) для отключения при помощи разобщительных кранов агрегатов компрессорных, питательной магистрали (ПМ) а также сообщения тормозной магистрали (ТМ) и ПМ через обратный клапан при следовании электропоезда «Холодным резервом». При ремонте БПО 425 заменяются все резиновые уплотнительные изделия, указанные в таблице 12.7.6.1.

Таблица 12.7.6.1 – Перечень резиновых уплотнительных изделий БПО 425

| Месторасположение | Наименование | Обозначение | Кол-во на изделие | Примечание | |

| Рисунок | Позиция | ||||

| Блок пневматического оборудования 425 | |||||

| 12.7.6.1 | 17 | Прокладка | 305.155 | 1 | |

| 18 | Прокладка | 270.549 | 1 | ||

| 25 | Прокладка | 270.721 | 1 | ||

| Кран 425.50-01 | |||||

| 12.7.6.2 | 2 | Кольцо ГОСТ 9833 | 014-018-25-2-3 | 1 | |

| 8 | Кольцо ГОСТ 9833 | 050-055-30-2-3 | 1 | ||

| 10 | Кольцо ГОСТ 9833 | 045-050-30-2-3 | 2 | ||

| Кран 026-08 | |||||

| 12.7.6.3 | 2 | Кольцо ГОСТ 9833 | 014-018-25-2-3 | 1 | |

| 8 | Прокладка | 270.549 | 1 | ||

| 9 | Прокладка | 270.721 | 1 | ||

| 10 | Кольцо ГОСТ 9833 | 028-033-30-2-3 | 2 | ||

| Кран 026-1-06 | |||||

| 12.7.6.4 | 2 | Кольцо ГОСТ 9833 | 014-018-25-2-3 | 1 | |

| 5 | Прокладка | 270.549 | 1 | ||

| 6 | Прокладка | 270.721 | 1 | ||

| 7 | Кольцо ГОСТ 9833 | 028-033-30-2-3 | 2 | ||

При ремонте БПО 425 провести проверку всех пружин в соответствии с таблицей 12.7.6.2. Пружины необходимо заменить при наличии отклонений от контрольных значений параметров, наличии любых внешних повреждений (изломов, трещин).

Таблица 12.7.6.2 – Перечень пружин БПО 425

| Месторасположение | Обозначение | Средства измерений | Контрольные значения параметров | |

| Рисунок Позиция | ||||

| Клапан обратный 263 | ||||

| 12.7.6.1 | 11 | 150.218 | Машина для испытания пружин (МИП), штангенциркуль | P1=0,57±0,03 кгс; H1= 15 мм Р2=0,74±0,035 кгс; Н2= 13 мм |

Разобрать БПО 425 (рисунок 12.7.6.1):

- убедиться в отсутствии давления (воздуха), подводимого к БПО 425;

- отсоединить электрические подключения к кранам (3, 7);

- вывернуть винты (6), снять шайбы (4 и 5) и демонтировать кран (3);

- вывернуть винты (8), снять шайбы (4 и 5), демонтировать кран (7) и переходник (26) с прокладкой (25);

- вывернуть винты (9), снять шайбы (4 и 5) и демонтировать кран (7);

- вывернуть винты (8), снять шайбы (4 и 5) и демонтировать клапан (11);

- вывернуть винты (9), снять шайбы (4 и 5) и демонтировать кран (12);

- кронштейн-плита (1) несъемный узел. Каналы кронштейн-плиты продуть сжатым воздухом.

Сборку БПО 425 провести в обратной последовательности.

Рисунок 12.7.6.1 – Блок пневматического оборудования 425

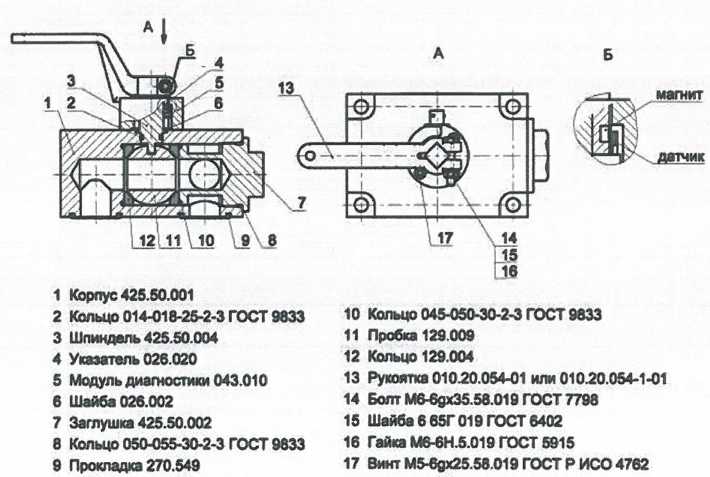

Кран 425.50.000-01 (рисунок 12.7.6.2)

Рисунок 12.7.6.2 – Кран 425.50-01

Разобрать кран:

- кран подлежит ремонту только в случае появления утечек;

- отвернуть болт (14) крепления рукоятки (13), снять рукоятку (13);

- выкрутить винты (17), снять модуль диагностики (5), извлечь шпиндель (3), указатель (4) и шайбу (6);

- вывернуть заглушку (7) и последовательно извлечь резиновые кольца (10), фторопластовые кольца (12) и пробку (11);

- проверить состояние резиновых уплотнительных изделий в соответствии с таблицей 12.7.6.1;

- заменить фторопластовые уплотнения. После замены уплотнений из фторопласта необходимо прогреть кран в крайнем положении «закрыто» в печке при температуре + 60 °C в течение 1 ч и выдержать кран в течение 24 ч при комнатной температуре. Должна быть обеспечена герметичность затвора корпуса и мест соединений при рабочем давлении;

- собрать кран;

- проверить прочность резьбовых соединений после сборки.

ВНИМАНИЕ

ПОВЕРХНОСТЬ ПРОБКИ (11) ПРЕДОХРАНИТЬ ОТ ПОВРЕЖДЕНИЙ.

После замены уплотнений провести сборку крана в обратной последовательности.

При сборке крана, обращать внимание за расположением магнита, установленного в указателе (4), по отношению к датчикам, установленным в модуле диагностики (5). Магнит должен располагаться напротив датчика.

В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

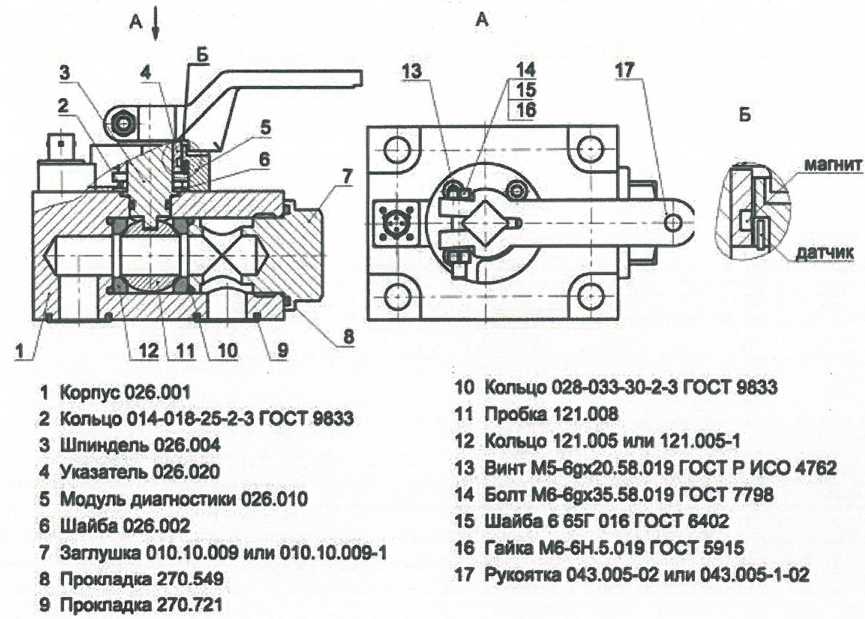

Кран 026.000-08 (рисунок 12.7.6.3)

Разобрать кран:

- кран подлежит ремонту только в случае появления утечек;

- отвернуть болт (14) крепления рукоятки (17), снять рукоятку (17);

- выкрутить винты (13), снять модуль диагностики (5), извлечь шпиндель (3), указатель (4) и шайбу (6);

- вывернуть заглушку (7) и последовательно извлечь резиновые кольца (10), фторопластовые кольца (12) и пробку (11).

- проверить состояние резиновых уплотнительных изделий в соответствии с таблицей 12.7.6.1;

- заменить фторопластовые уплотнения. После замены уплотнений из фторопласта необходимо прогреть кран в крайнем положении «закрыто» в печке при температуре + 60 °C в течение 1 ч и выдержать кран в течение 24 ч при комнатной температуре. Должна быть обеспечена герметичность затвора корпуса и мест соединений при рабочем давлении;

- собрать кран;

- проверить прочность резьбовых соединений после сборки.

ВНИМАНИЕ

ПОВЕРХНОСТЬ ПРОБКИ (11) ПРЕДОХРАНИТЬ ОТ ПОВРЕЖДЕНИЙ.

Рисунок 12.7.6.3 – Кран 026-08

После замены уплотнений провести сборку крана в обратной последовательности.

При сборке крана, обращать внимание за расположением магнита, установленного в указателе (4), по отношению к датчикам, установленным в модуле диагностики (5). Магнит должен располагаться напротив датчика.

В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

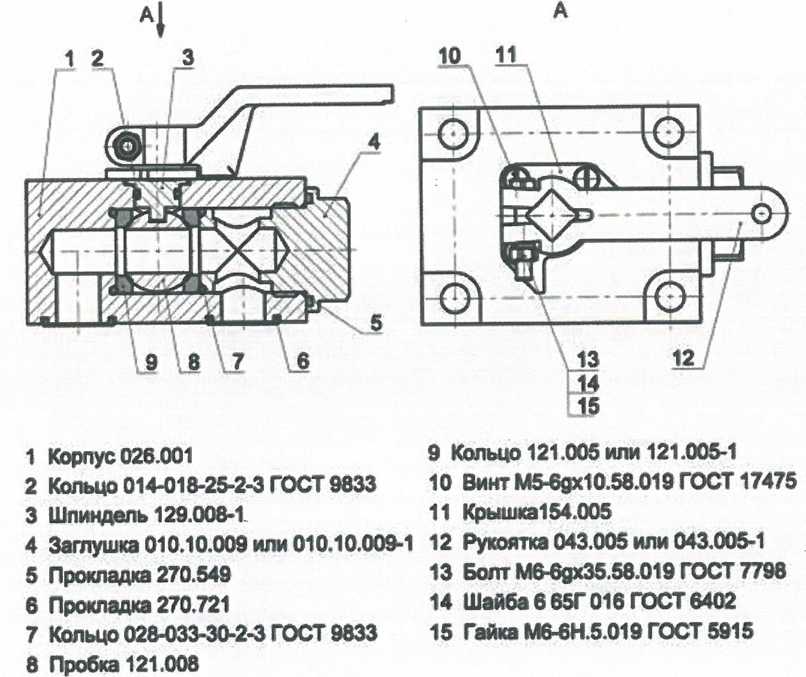

Кран 026.000-1-06 (рисунок 12.7.6.4)

Разобрать кран:

- кран подлежит ремонту только в случае появления утечек;

- отвернуть болт (13) крепления рукоятки (12), снять рукоятку (12);

- отвернуть винты крепления крышки (10);

- снять крышку (10) и извлечь шпиндель (3);

- вывернуть заглушку (4) и последовательно извлечь резиновые кольца (7), фторопластовые кольца (9) и пробку (8).

- проверить состояние резиновых уплотнительных изделий в соответствии с таблицей 12.7.6.1;

- заменить фторопластовые уплотнения. После замены уплотнений из фторопласта необходимо прогреть кран в крайнем положении «закрыто» в печке при температуре + 60 °C в течение 1 ч и выдержать кран в течение 24 ч при комнатной температуре.

ВНИМАНИЕ

ПОВЕРХНОСТЬ ПРОБКИ (8) ПРЕДОХРАНИТЬ ОТ ПОВРЕЖДЕНИЙ

Рисунок 12.7.6.4 – Кран 26-1-06

Должна быть обеспечена герметичность затвора корпуса и мест соединений при рабочем давлении;

- собрать кран;

- проверить прочность резьбовых соединений после сборки.

После замены уплотнений провести сборку крана в обратной последовательности.

В процессе сборки трущиеся и уплотняемые поверхности деталей и узлов «металл-металл», «металл-резина», резьбовые разборные соединения смазать смазкой ЖТ-79Л ТУ 0254-002-01055954.

Собрать БПО 425, после сборки необходимо проверить на соответствие показателей таблицы 12.7.6.3.

| Наименование характеристики | Значение |

| 1 Время наполнения сжатым воздухом резервуара от 0 до давления 0,49 МПа при открытии крана КрРШ1, с, не более | 3 |

| 2 Время наполнения сжатым воздухом резервуара от 0 до давления 0,49 МПа при открытии крана КрРШ2, с, не более | 3 |

| 3 Время наполнения сжатым воздухом резервуара от 0 до давления 0,49 МПа при открытии крана КрРШ3, с, не более | 3 |

| 4 Время наполнения сжатым воздухом резервуара от 0 до 0,49 МПа при открытии крана КрРШ4, с, не более | 3 |

| 5 Должна быть обеспечена герметичность плиты-кронштейна, мест соединений навесных приборов, атмосферных отверстий | Пропуск воздуха не допускается |

| 6 Работоспособность диагностики положения разобщительных кранов КрРШ2, КрРШ3, КрРШ4 | Пропуск воздуха не допускается |

Давление в ПМ, подводимое к БПО 425, должно быть в диапазоне (0,83 -0,98) МПа ((8,5 – 10,0) кгс/см2).

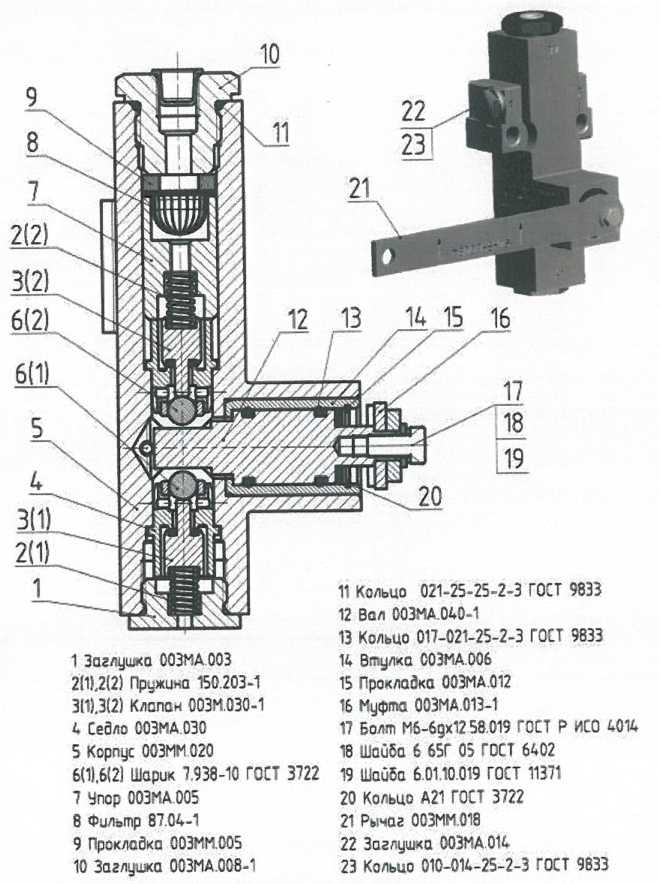

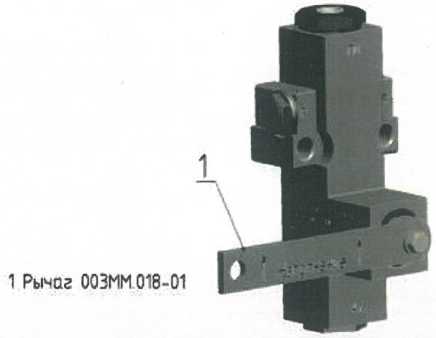

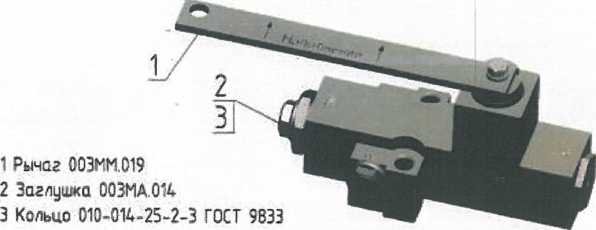

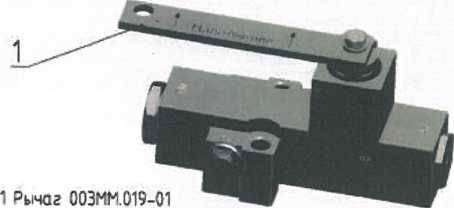

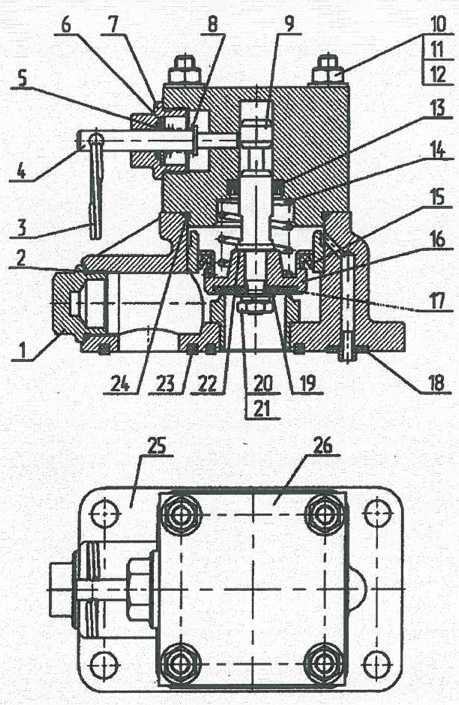

Регуляторы положения кузова 003ММ, 003ММ-01, 003ММ-02, 003ММ-03 (РПК) для автоматического поддержания заданного уровня высоты кузова от головки рельса независимо от величины нагрузки на пневморессору.

При ремонте РПК заменить все резиновые уплотнительные изделия, указанные в таблице 12.7.7.1.

Таблица 12.7.7.1 – Перечень резиновых уплотнительных изделий и вулканизированных клапанов

| Месторасположение | Наименование | Обозначение | Количеств о на изделие | Примечание | |

| Рисунок | Позиция | ||||

| 12.7.7.1 | 3 | Клапан (резина группы 3 (7-7130) ТУ 2539-054-05766882 | 003М.030-1 вулканизированный клапан | 2 | Неразборное соединение |

| 11 | Кольцо ГОСТ 9833 | 021-025-25-2-3 | 1 | ||

| 13 | Кольцо ГОСТ 9833 | 017-021-25-2-3 | 2 | ||

| 23 | Кольцо ГОСТ 9833 | 010-014-25-2-3 | 1 | ||

| Регулятор положения кузова 003ММ-02 | |||||

| 12.7.7.3 | 3 | Кольцо ГОСТ 9833 | 010-014-25-2-3 | 1 | |

При ремонте РПК провести проверку пружин в соответствии с таблицей 12.7.7.2.

Пружины необходимо заменить при наличии отклонений от контрольных значений параметров, наличии любых внешних повреждений (изломов, трещин и т. д.).

Таблица 12.7.7.2 – Перечень пружин РПК

| Месторасположение | Обозначение | Средства измерений | Контрольные значения параметров | |

| Рисунок | Позиция | |||

| 12.7.7.1 | 2 | 150.203-1 | Машина для испытания пружин (МИП), штангенциркуль | F1=34±3,4 Н (3,48±0,18 кгс) 11=14,5 мм

F2=51±5,1 Н (5,22±0,26 кгс) 12=13 ММ |

При ремонте РПК продуть сжатым воздухом все сетчатые фильтры (заменить при наличии повреждений).

Порядок текущего ремонта РПК 003ММ (рисунки 12.7.7.1 – 12.7.7.4)

Рисунок 12.7.7.1 – Регулятор положения кузова 003ММ

Рисунок 12.7.7.2 – Регулятор положения кузова 003ММ-01

Рисунок 12.7.7.3 – Регулятор положения кузова 003ММ-02

Рисунок 12.7.7.4 – Регулятор положения кузова 003ММ-03

Разобрать РПК: