Выполнить работы в объеме ревизии R1 и следующие работы:

4.1 Колесная пара

4.1.1 Колесная пара моторная

4.1.1.1 Произвести демонтаж буксового подшипника:

Прикрутить направляющую втулку с помощью центрирующей втулки на торец оси.

Шпиндель гидравлического устройства без контргайки вставить через пустотелый поршень гидравлического устройства и отцентровать на оси. Вкрутить шпиндель в направляющую втулку. Стяжной наконечник рамы съемного механизма расположить за буртиком подшипника.

Привести в действие гидравлическое устройство.

Во время снятия подшипника наружное кольцо вручную проворачивать, для предотвращения чрезмерного натяжения.

После окончания процесса снятия подшипника, который будет находиться на направляющей втулке, отключить гидравлическое устройство и снять раму съемного механизма. Открутить шпиндель из направляющей втулки.

Снять подшипник с направляющей втулки и отправить на ревизию или утилизацию, в зависимости от срока службы.

4.1.1.2 При необходимости замены цельнокатаного колеса произвести демонтаж лабиринтного уплотнительного кольца, которое индукционным нагревателем нагреть до температуры (120 – 130) °C и снять с шейки оси.

Произвести демонтаж цельнокатаного колеса (при необходимости):

- зачалить демонтируемое колесо;

- снять резьбовую заглушку ступицы колеса;

- подключить гидравлический насос к отверстию для подвода масла;

- включить насос и поэтапно увеличивать давление с 400 до 600, 800 и макс. 2 500 бар, пока масло не начнет равномерно вытекать из места прессовой посадки;

- выпрессовать колесо с оси колесной пары.

ВНИМАНИЕ

КОЛЕСА ОСНАЩЕНЫ ОТВЕРСТИЕМ С РЕЗЬБОЙ G ¼, ДЛЯ ПОДВОДА МАСЛА В ЗОНУ МЕЖДУ КОЛЕСОМ И ОСЬЮ. К РЕЗЬБОВОМУ СОЕДИНЕНИЮ ПОДКЛЮЧИТЬ ГИДРАВЛИЧЕСКИЙ НАСОС, КОТОРЫЙ ДОЛЖЕН ОБЕСПЕЧИВАТЬ ДАВЛЕНИЕ ДО 2500 БАР И БЫТЬ В СОСТОЯНИИ ПЕРЕГОНЯТЬ МАСЛО ВЫСОКОЙ ВЯЗКОСТИ. МАСЛО, ПОДАННОЕ ПОД БОЛЬШИМ ДАВЛЕНИЕМ, ПРОНИКАЕТ МЕЖДУ ДВУМЯ СТЫКУЕМЫМИ ДЕТАЛЯМИ И ПОСТЕПЕННО «ОСЛАБЛЯЕТ» ПОСАДКУ. ПРИЛОЖИВ НЕЗНАЧИТЕЛЬНОЕ УСИЛИЕ, ОБЕ ДЕТАЛИ РАЗЪЕДИНЯЮТСЯ НА ПРЕССЕ ДЛЯ НАСАДКИ КОЛЕС НА ОСЬ, БЕЗ ПОВРЕЖДЕНИЯ ПОВЕРХНОСТЕЙ ОСИ И СТУПИЦЫ КОЛЕСА.

Утилизировать колесо с тормозным диском.

Произвести монтаж новых тормозных дисков на новое колесо (провести монтаж дисков в горизонтальном положении):

Проведение работ на колесе:

- тщательно очистить контактные поверхности на диске колеса. Они должны быть полностью чистыми и иметь металлический блеск;

- убедиться, что параллельность, торцевое биение и шероховатость поверхностей не превышают значений, указанных на монтажном чертеже;

- закрыть отверстия для резьбовых соединений и сухарей заглушками из пенопласта и, при необходимости, диск колеса, чтобы только на контактные поверхности можно было нанести средство Molykote D321 R и предотвратить его попадание на другие элементы колеса;

- смазать только контактные поверхности на диске колеса чистящим средством Molykote D321 R, не вызывающим коррозию и повреждения поверхности;

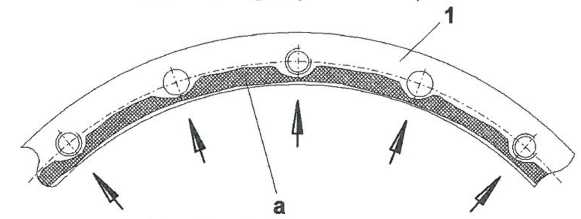

- нанести средство Molykote D 321 R на контактные поверхности диска колеса разбрызгиванием. Толщина слоя должна составлять (5 – 20) мкм. Данная процедура должна выполняться тщательнее, чем лакировка, чтобы в результате получился тонкий, идеально равномерный и однородный слой. Контактные поверхности должны быть полностью покрыты средством Molykote. Образование потеков не допускается;

- соблюдение требуемой толщины сухого слоя проверяется и документально подтверждается для каждого колеса. Проверка должна включать в себя шесть измерений толщины слоя с каждой стороны колеса в области отверстий для сухарей;

- перед монтажом фрикционного диска слой должен просохнуть в течение 30 минут. При температуре ниже 20 °C время просыхания должно быть соответствующим образом продлено.

Проведение работ на тормозном диске:

- проверить контактные поверхности на задней стороне и опорные поверхности для резьбовых соединений на передней стороне фрикционных дисков на наличие неровностей (заусенцев или углублений). При необходимости выровнять поверхности;

- контактные и опорные поверхности должны иметь металлический блеск;

- опустить винты резьбой вниз в емкость с гидравлическим маслом HLPD 32 (уровень масла 15-20 мм) так, чтобы они коснулись дна;

- опустить гайки контактными поверхностями вниз в емкость с гидравлическим маслом HLPD 32 (уровень масла 2-4 мм) так, чтобы они коснулись дна;

- уложить винты и гайки на время от 1 до 30 минут на чистую и впитывающую влагу поверхность для стекания лишнего масла. При превышении данного времени винты и гайки повторно опустить в масло.

Горизонтальный монтаж:

- с помощью подъемного приспособления фрикционный диск расположить горизонтально, поверхностью трения вниз, на монтажном приспособлении;

- с помощью подъемного приспособления расположить колесо на фрикционном диске;

- надеть кольца круглого сечения на сухари;

- вставить сухари в предназначенные для них отверстия диска колеса и путем вращения вильчатым ключом выравниваются по радиусу. Убедиться в том, что все сухари входят в центровочные пазы. Цилиндрическая часть сухарей остается в отверстии диска колеса – проверить это кончиками пальцев. Только притупленные концы должны выступать с обеих сторон диска колеса;

- расположить на колесе второй фрикционный диск. Убедиться в том, что все сухари входят в центровочные пазы;

- закрепить фрикционные диски, вставив обработанные маслом винты и втулки. Все втулочные гайки затянуть только усилием руки;

- в заданной последовательности затянуть все резьбовые соединения согласно DIN 25201-2-В, класс риска Н (затяжка с регулированием момента затяжки), с 50-процентным моментом затяжки 40 Н·м. Всегда затягивать гайки, придерживая винты;

- документировать выполнение предварительного монтажа в контрольном списке после правильного предварительного монтажа всех резьбовых соединений. Документировать момент затяжки предварительного монтажа не требуется.

Заключительный монтаж.

В заданной последовательности затянуть все резьбовые соединения согласно DIN 25201-2-В, класс риска Н (затяжка с регулированием момента затяжки), со 100-процентным моментом затяжки (80±4) Н·м. Всегда затягивать гайки, придерживая винты.

Выполнить проверку момента затяжки со 100-процентным моментом затяжки (80±4) Н м. Проверку момента затяжки должно выполнять другое лицо, а не механик, осуществивший монтаж. Затяжка вручную подходящим ручным инструментом является достаточной. Ни одна из гаек не должка вращаться, в противном случае повторить проверку момента затяжки для всех резьбовых соединений тормозного диска. Вращающиеся резьбовые соединения должны быть задокументированы в контрольном списке.

При помощи индикатора измерить торцевое биение, которое должно находиться в пределах допуска по чертежу 32103.1.31.120.000 СБ.

Отметить до конца затянутые резьбовые соединения лакировкой по гайке и резьбе. При необходимости при помощи растворителя удалить масло.

Произвести напрессовку колес с тормозными дисками на ось колесной пары с величиной натяга (0,264 — 0,356) мм и усилием запрессовки (755 — 1241) кН.

4.1.1.3 Произвести монтаж буксового узла на шейку оси:

Произвести монтаж лабиринтного уплотнительного кольца (если было демонтировано). Лабиринтное уплотнительное кольцо нагреть до температуры (120 – 130) °C и надвинуть на шейку оси до упора.

Прикрутить направляющую втулку с помощью центрирующей втулки на торец оси. Шейку оси обмазать равномерным тонким слоем монтажной пасты FAG ARCANOL-MOUNTINGPASTE.

Подготовить шпиндель с контргайкой и монтажной втулкой и проверить функциональную готовность монтажного устройства.

Подшипник аккуратно надеть на направляющую втулку.

Вставить шпиндель, с прикрученной контргайкой, с обратной стороны гидравлического механизма через пустотелый поршень и сдвинуть монтажную втулку на шпиндель поршневого пресса.

Гидравлический механизм направить на подшипник и шейку оси.

Монтажную втулку сдвинуть на направляющую втулку и ввинтить шпиндель гидравлического механизма с кривошипом в направляющую втулку.

Включить гидравлический механизм. Подшипник запрессовать с помощью монтажной втулки от направляющей втулки на шейку оси с натягом (0,053 – 0,109) мм, причем наружное кольцо подшипника вращать вручную, чтобы не возник натяг. Если опорное кольцо по оси прилегает к буртику, то давление быстро возрастает. Усилие запрессовки должно при этом составлять (350±20) кН (около 350 бар для рабочего цилиндра Hypower SB065.21).

Демонтировать приспособления с шейки оси.

4.1.1.4 Произвести монтаж торцевого колпака.

Удалить смазку с контактной поверхности между подшипником и торцевым колпаком.

На торцевой поверхности оси закрепить болтами колпак. Момент затяжки (180 ±10) Н м.

4.1.1.5 Произвести монтаж направляющей буксы:

Проверить отверстие в корпуса буксы колесной пары на отсутствие зазубрин, грата, контактной коррозии, на точность размеров (диаметр отверстия (135 +0,04) мм). Смазать отверстие смазкой Molykote G-N plus.

Уложить корпус буксы колесной пары на гидравлический пресс внутренней стороной вниз, зона крепления направляющей буксы должна находиться над опорным кольцом пресса и равномерно прилегать к направляющей буксе колесной пары.

Насадить направляющую буксы колесной пары на отверстие в корпусе буксы таким образом, чтобы плоская поверхность внутреннего металлического цилиндра была направлена вниз и параллельна линии осей отверстий направляющей и подшипника оси колесной пары. Непараллельность допускается не более 0,3 мм.

Опорное кольцо пресса установить на торец наружного цилиндра направляющей. Запрессовку выполнить с равномерной скоростью, с усилием запрессовки 50 кН.

Запрессовку направляющей буксы колесной пары производить до тех пор, пока торец наружного цилиндра не достигнет уровня выточки в отверстии. Глубина выточки (3,5±0,1) мм.

После окончания запрессовки проверить параллельность плоской поверхности внутреннего металлического цилиндра линии осей отверстий направляющей и подшипника оси колесной пары. Непараллельность допускается не более 0,3 мм.

4.1.1.6 Произвести монтаж раздельного корпуса буксы:

Очистить от загрязнений контактные поверхности на основном корпусе (грязь, антикоррозионное масло, смазка).

ВЕРХНЯЯ И НИЖНЯЯ ЧАСТИ КОРПУСА БУКСЫ МАРКИРУЮТСЯ ОДИНАКОВЫМИ НОМЕРАМИ. ДЕТАЛИ НЕ ДОЛЖНЫ ПЕРЕМЕШИВАТЬСЯ.

Проверить наличие установочного штифта.

Контактную поверхность в корпусе подшипникового узла смазать монтажной пастой ARCANOL-MOUNTINGPASTE.

На контактную поверхность нижней части корпуса нанести уплотнитель прокладок высокотемпературный аэрозольного типа Hylomar. Нанести средство с расстояния (20 – 25) см на сухую, чистую поверхность. Для лучшего уплотнения данную процедуру повторить (2 – 3) раза. Выдержать детали для испарения растворителя в течение (3 — 5) минут и приступить к монтажу.

Верхнюю и нижнюю части корпуса установить на подшипниковый узел и соединить с помощью четырех болтов с шестигранной головкой (SHR М20Х240-8.8-А2Р) и гаек (MU V20MY1-GALLY). Под болтами и гайками установить подкладные шайбы (SHB VS20-NR.451950-SCHNORR).

Болты затянуть крест-накрест с моментом (260±10) Н·м.

Через 10 минут проверить состояние уплотнения и крепления.

На каждую буксу установить соответствующую крышку, которую закрепить шестью болтами (SHR ISO4017-M16X40-8.8-А2Р) с моментом затяжки (100 ±10) Н м крест-накрест. Под всеми болтами должна находиться стопорная шайба (SHB VS16-NR.451650-SCHNORR).

На резьбовые соединения нанести соответствующую маркировку.

4.1.1.7 Произвести монтаж устройства защиты оси SISRAP:

Равномерно тонким слоем нанести антикоррозионную защиту на свободные участки оси и просушить.

Обернуть ось колесной пары в короткой зоне оси между колесным центром и редуктором коротким силиконовым холстом и в длинной зоне оси -длинным силиконовым холстом.

Фиксацию силиконовых холстов произвести клейкой лентой Tesa extra Power Universal по стыкам. Заключительный слой ленты уложить в осевом направлении таким образом, чтобы перекрыть стык двух кромок по всей длине.

Установить две коротких полумуфты в короткой зоне оси между колесным центром и редуктором и две длинных полумуфты в длинной зоне оси. Положение зафиксировать клейкой лентой. Стык обеих полусфер не должен находиться над стыком силиконового холста.

Закрепить длинные полумуфты на оси колесной пары с помощью 5-ти стяжных хомутов и петель. Вокруг полумуфт уложить стяжные хомуты и протянуть их сквозь петлю, отогнув на 30 мм, затянуть зажимным инструментом, закатить молотком и отрезать лишнюю длину.

ПЕТЛИ НЕЛЬЗЯ НАКЛАДЫВАТЬ НА СОЕДИНЕНИЕ ПОЛУМУФТ ВНАХЛЕСТКУ. ЛЕНТОЧНЫЕ ПЕТЛИ РАСПОЛАГАТЬ ОТ ЦЕНТРА ПЛАСТИНЫ НА РАВНОМЕРНОМ РАССТОЯНИИ НАРУЖУ. ДЛЯ МИНИМИЗАЦИИ ДИСБАЛАНСА ЛЕНТОЧНЫЕ ПЕТЛИ НАРУЖНЫХ И ВНУТРЕННИХ ЗОН ОСИ УСТАНАВЛИВАТЬ С РАЗВОРОТОМ НА 180 °.

Закрепить короткие полумуфты на оси колесной пары с помощью 2-х шланговых хомутов. Шланговые хомуты затянуть с усилием 5 Н м.

4.1.2 Колесная пара немоторная

ПРОЦЕССЫ ПРОВЕДЕНИЯ ОБМЕРА, НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ, ДЕМОНТАЖА И МОНТАЖА ПОДШИПНИКОВОГО УЗЛА, ЦЕЛЬНОКАТАНОГО КОЛЕСА НЕМОТОРНОЙ КОЛЕСНОЙ ПАРЫ ИДЕНТИЧНЫ С КОЛЕСНОЙ ПАРОЙ МОТОРНОГО ВАГОНА.

4.1.2.1 Произвести демонтаж тормозного диска с оси колесной пары:

- предохранять тормозной диск от падения или опрокидывания;

- удалить стопорные гайки, зажимные шайбы и извлечь винты с шестигранной головкой;

снять зажимное кольцо и фрикционный диск со ступицы; - выкрутить из ступицы болт для стопорения вращения;

- выкрутить резьбовую заглушку из ступицы;

подключить гидравлический насос к отверстию для подвода масла. Включить насос и поэтапно увеличивать давление (с 200 до 2000 бар), пока масло не начнет равномерно вытекать из места прессовой посадки; - на сторону зажимного кольца выпрессовать ступицу с оси колесной пары. Скорость выпрессовки должна быть в (3 — 5) раз выше скорости напрессовки (скорость напрессовки 50 мм/мин).

Демонтированные тормозные диски можно снова напрессовывать только через 24 часа.

Утилизировать стопорные гайки, зажимные шайбы, винты с шестигранной головкой, а также изношенные детали.

4.1.2.2 Произвести монтаж тормозного диска на ось колесной пары (посадка с продольной запрессовкой).

В первую очередь ступицу среднего тормозного диска расположить у посадочного места оси колесной пары фланцами крепления к фаске с уклоном, которая служит для облегчения установки. Затем расположить тормозной диск и зажимное кольцо.

Произвести сборку и запрессовку. Крайние тормозные диски установить таким образом, чтобы зажимные кольца находились на стороне, обращенной к соответствующему колесу.

Произвести установку тормозного диска на ступицу – первым на ось установить средний тормозной диск. Контактные поверхности деталей, предназначенных для крепления тормозного диска на ступице, смазать/обрызгать слоем средства MOLYKOTE D 321 R такой толщины, чтобы не была видна их металлическая поверхность.

Тормозной диск переместить на ступицу. Вкрутить болт для стопорения вращения в отверстие ступицы. Притупленный конец болта для стопорения вращения должен выступать за ступицу.

Установить зажимное кольцо так, чтобы болт для стопорения вращения зафиксировался в пазе зажимного кольца.

Нанести на резьбу винтов с шестигранной головкой гидравлическое масло HLPD 32.

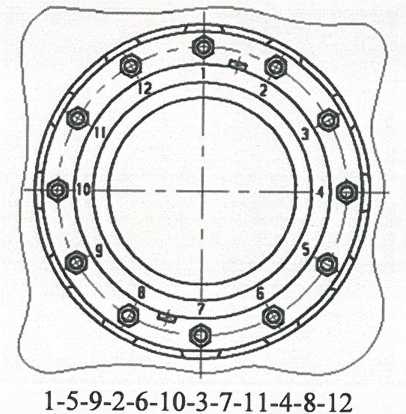

В заданной последовательности установить новые резьбовые элементы с зажимными шайбами и при помощи откалиброванного динамометрического ключа затянуть соединения с 50 % моментом затяжки 55 Н·м (рисунок 4.1.2).

В заданной последовательности (рисунок 4.1.2) затянуть все резьбовые соединения при помощи откалиброванного динамометрического ключа со 100 % моментом затяжки 110 Н·м.

Пометить затянутые резьбовые соединения слоем лака контрастного цвета.

Рисунок 4.1.2 – Порядок затягивания стопорных гаек

Выполнить процесс напрессовки:

Отверстие ступицы и место посадки оси покрыть смазочным средством – чистым льняным маслом (без добавления олифы) со следующими показателями качества: йодное число (180±5); число омыления (190±2,5); показатель преломления (1,480,480±0,002). Можно использовать пасту Molykote G-n plus или чистый говяжий жир.

Позиционировать отверстия ступицы и опорной втулки пресса. Направление средних осей пресса, защитного колпачка, оси, опорной втулки и опоры должно совпадать, перекос не допускается.

Напрессовку ступицы осуществить при постоянной скорости 50 мм/мин и усилием от 168 до 300 кН. Если до середины места посадки на оси не достигается половина от необходимого усилия напрессовки, то слой смазки на

остальном участке в месте посадки вала следует сделать тоньше, протерев его замшей. Если требуемое усилие напрессовки не достигается, тормозной диск выпрессовать и повторно выполнить напрессовку при более тонком слое смазки.

Конечным положением запрессовки ступицы является ее симметричное положение относительно к месту посадки на оси. Конструкция с напрессованным соединением допускается к эксплуатации в полной мере только через 2 дня после соединения.

Документировать следующие данные:

- скорость напрессовки;

- усилие напрессовки;

- торцевое биение в центре поверхности трения. Отклонения торцевого биения максимум 0,3 мм;

- отклонение осевого положения тормозного диска от предварительно заданного значения. Допустимое отклонение ±1 мм.

4.2 Муфта зубчатая типа ZBG 238

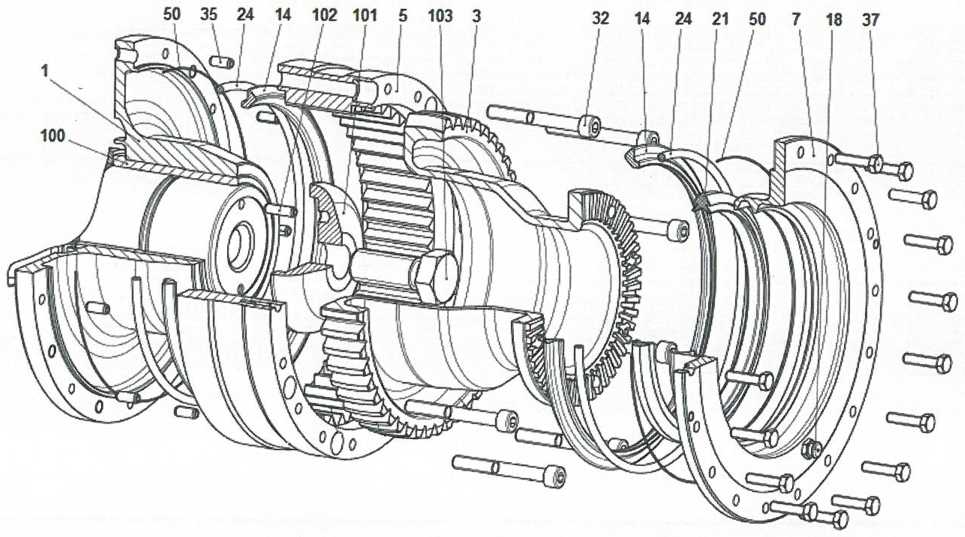

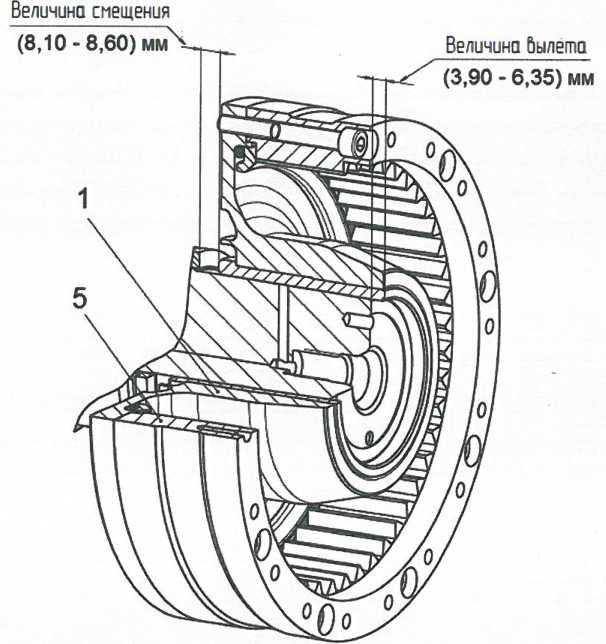

4.2.1 Полумуфта со стороны редуктора (рисунок 4.2.1):

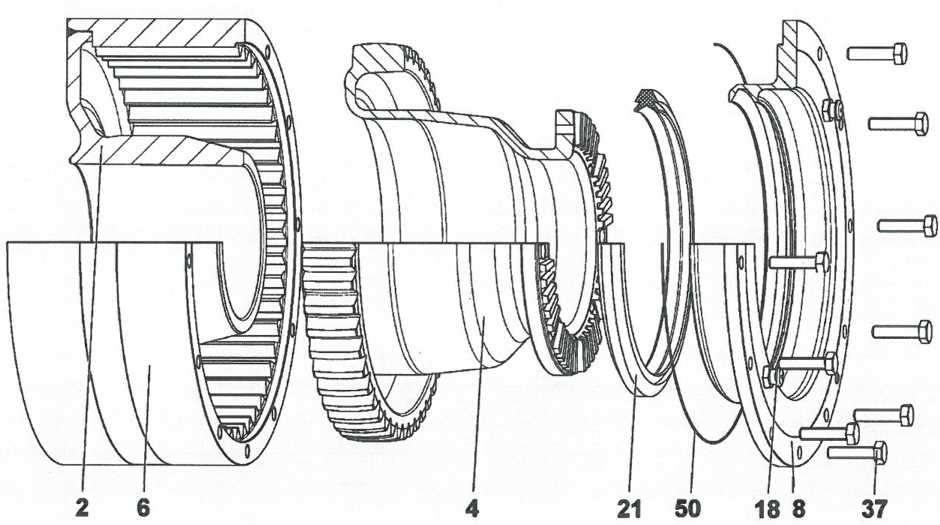

Рисунок 4.2.1 — Полумуфта со стороны редуктора: 1 – ступичная часть в сборе ZBG 238×86 RAL 9011; 3 – муфтовая часть 200.7×127.36 ZBG; 5 – поводковое кольцо 5 RAL 9011; 7 – крышка 238×35 RAL 9011; 14 – упорное кольцо ZBG 238; 18 – смазочный ниппель А с резьбой G1/8; 21 – уплотнительное кольцо 133×155×12; 24 – уплотнительное кольцо круглого сечения OR0190-05-50°; 32 – болт с потайным шестигранником М8х65-50°С D 912 10.9-Т GEO; 35 – просечной штифт 6.0×14 I 8752; 37 – болт с шестигранной головкой М6×25; 50 — уплотнительное кольцо круглого сечения OR0196-00,7; 100 – скользящая втулка 92×78×87 ZBG; 101 – концевая шайба 93×21×22 ZBG; 102 – распорный штифт 06.0×20 I 8752; 103 – винт с шестигранной головкой М20×50 50°С D267 8.8Т

4.2.1.1 Произвести разборку полумуфты:

Вывернуть болт (37). Снять крышку (7) с уплотнительным кольцом 133x155x12 (21) и уплотнительным кольцом круглого сечения OR0196-00/7 (50) с помощью отжимной резьбы.

Извлечь уплотнительное кольцо круглого сечения ORO190-05 D3771 (24) и упорное кольцо 238 ВА (14). Извлечь муфтовую часть (3). Собрать смазку муфты и утилизировать в соответствии с действующими предписаниями.

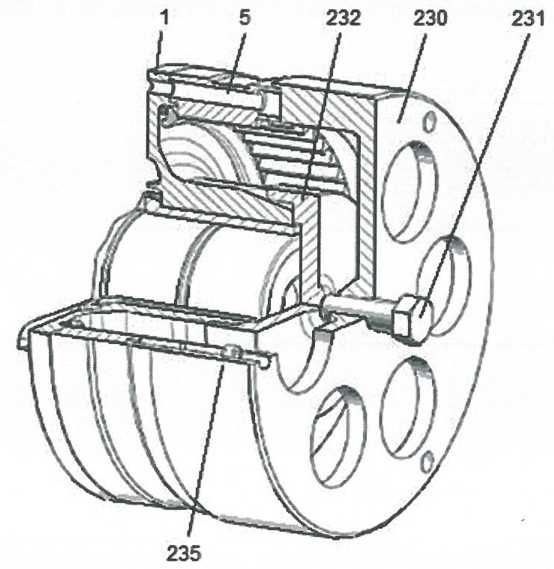

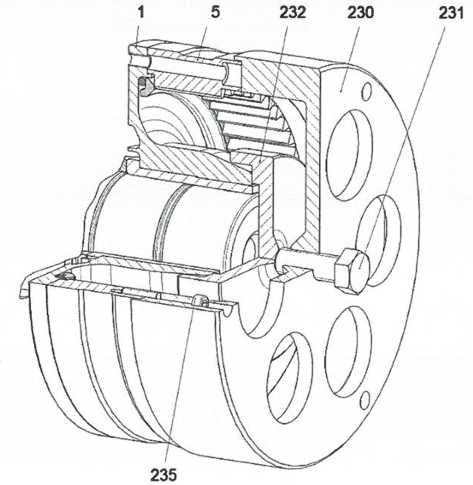

4.2.1.2 Произвести демонтаж поводкового кольца (5) (рисунки 4.2.1 и 4.2.2):

- вывернуть винт (103);

- удалить концевую шайбу (101);

- удалить распорный штифт (102)4

- вывернуть винт (32);

- установить нажимную деталь (232) на ступичную часть (1);

- установить нажимную деталь (230) с помощью винтов DIN 912 М6х50 8.8 (235) на поводковое кольцо (5)4;

- ввернуть винт DIN 933 M16×45 10.9 (231) в нажимную деталь (230);

- путем затяжки винта DIN 933 M16×45 10.9 (231) отделить поводковое кольцо (5) от ступичной части (1);

- удалить упорное кольцо 238 ВА (14) и уплотнительные кольца круглого сечения OR0190-05 D3771 (24) / OR0196-00,7 (50);

- извлечь зажимные втулки 6.0×14 I 8752 (35).

Рисунок 4.2.2 – Демонтаж поводкового кольца

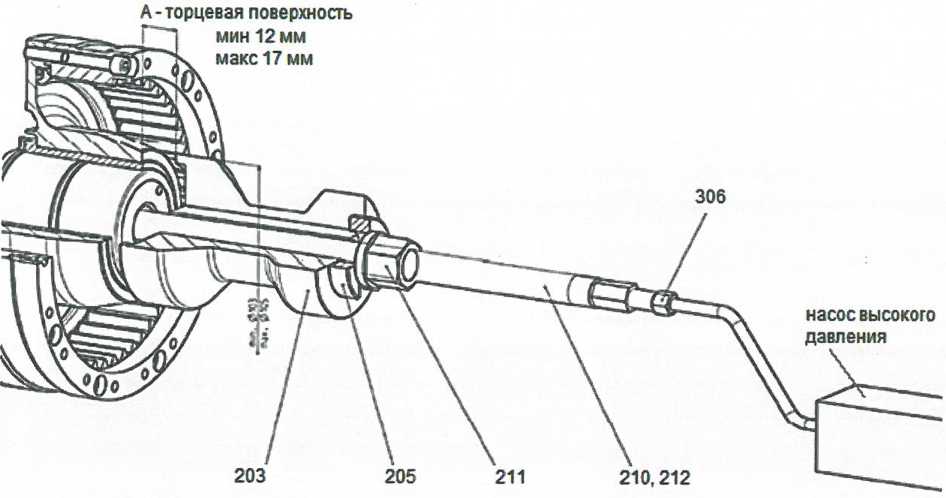

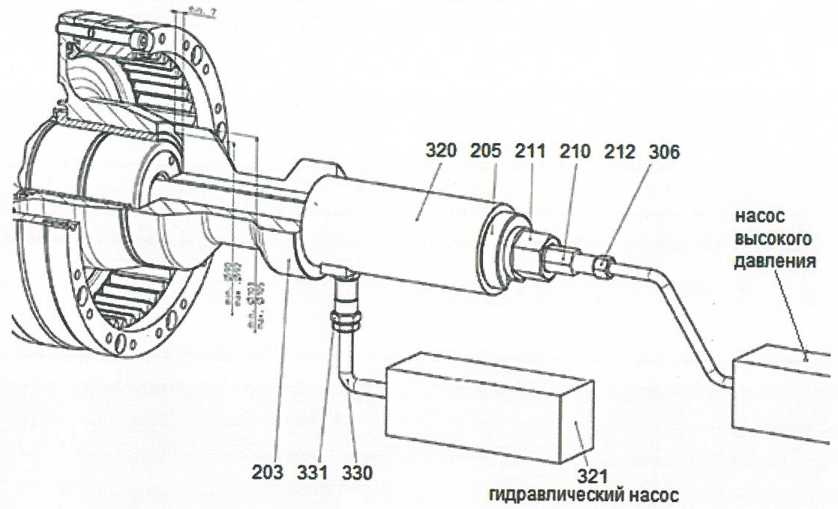

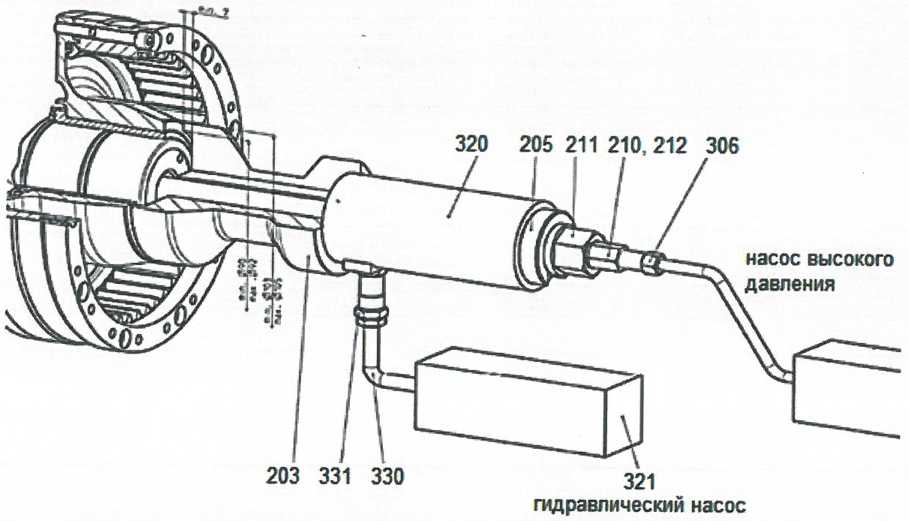

4.2.1.3 Произвести гидравлический демонтаж полумуфты (рисунок 4.2.3) (гидравлический демонтаж ступичных элементов (1) / (2) требуется только тогда, когда их монтажные детали необходимо заменить в связи с повреждением или сильной коррозией):

- ввернуть резьбовой стержень М20 10.9 (210) с уплотнительным кольцом 10,0×15,0 DIN 7603 (212) в вал редуктора;

- надвинуть нажимную втулку (203) и гидравлический цилиндр с пустотелым поршнем (320) на установленный резьбовой стержень М20 10.9 (210) на вале редуктора;

- установить концевую шайбу (205) и навернуть шестигранную гайку DIN 6331 М20 10(211);

- привернуть соединительный ниппель (резьба G ¼) (306) к соединительной резьбе резьбового стержня М20 10.9 (210);

- удалить воздух из заправленного гидравлической жидкостью насоса высокого давления (300), шланга высокого давления и резьбового стержня М20 10.9 (210);

- с помощью насоса высокого давления (300) подать гидравлическую рабочую жидкость в стык прессового соединения ступичной части (1). При этом сначала давление должно составлять 500 бар, затем медленно и равномерно повышаться. (Нормативным значением при повышении является 200 бар / 20 с). Поддерживать давление в прессовом соединении до тех пор, пока гидравлическая жидкость не выступит с торцевых сторон стыка прессового соединения, а ступичная часть (1) через (15 – 20) минут ожидания не «соскочит» с конца вала.

Рисунок 4.2.3 — Демонтаж полумуфты ZBG со стороны редуктора

ЕСЛИ СТУПИЧНУЮ ЧАСТЬ (1) НЕ УДАЛОСЬ СПРЕССОВАТЬ С ВАЛА РЕДУКТОРА В ХОДЕ ВЫПРЕССОВКИ, ПОВТОРИТЬ ПРОЦЕДУРУ ДЕМОНТАЖА. ДЛЯ ЭТОГО СТРАВИТЬ, А ЗАТЕМ СНОВА СОЗДАТЬ ДАВЛЕНИЕ В СИСТЕМЕ.

Собрать гидравлическую жидкость и утилизировать в соответствии с действующими предписаниями.

Демонтировать приспособление целиком от вала редуктора. Собрать вытекшую из резьбового стержня М20 10.9 (210) гидравлическую жидкость.

Снять ступичную часть (1) с вала редуктора.

Проверить отверстия в ступичной части (1) и концы вала редуктора на предмет повреждений. На стыковых поверхностях вала и ступичной части (1) не должно быть никаких повреждений. Заменить детали с поврежденными стыковыми поверхностями.

4.2.1.4 Произвести подготовку деталей полумуфты к монтажу:

Очистка компонентов муфты и монтажных деталей:

- удалить средство для консервации с поверхностей стыков / уплотнительных поверхностей и зубчатых зацеплений;

- тщательно очистить, обезжирить и высушить все отверстия, резьбу и смазочные каналы;

- обезжирить и высушить все болты и гайки;

- не допускается воздействие чистящих средств / растворителей на окрасочное покрытие.

Болтовые соединения:

- очистить поверхности прилегания головки болта и резьбы;

- перед монтажом все резьбовые элементы обезжирить. Резьба должна быть сухой, без следов масла, смазки, консервирующих и чистящих средств.

Использование резьбового фиксатора Loctite.

Резьбовой фиксатор Loctite используется как защита от ослабления.

Резьбовой фиксатор Loctite нанести с одной стороны, преимущественно в глухие резьбовые отверстия.

Нанести такое количество резьбового фиксатора, чтобы при установке болта резьба была покрыта по возможности на всю длину.

При монтаже обратить внимание на скорость отверждения применяемых средств Loctite.

В случае демонтажа болтов, зафиксированных с помощью Loctite, они заменяются на новые. Старый резьбовой фиксатор полностью удалить из резьбовых отверстий.

Резьбовые отверстия при необходимости калибровать и тщательно очистить. Перед нанесением нового фиксатора Loctite резьбовые отверстия обезжирить.

Компоненты, подлежащие замене:

- упорное кольцо 238 ВА (14);

- уплотнительное кольцо DUO 133×155×12 (21);

- уплотнительное кольцо круглого сечения OR0190 -05 D3771 (24);

- винт с цилиндрической головкой М8×65 D912 10.9Т (32);

- распорный штифт 6.0×14 I 8752 (35);

- винт с шестигранной головкой М6х25 D933 10.9Т (37).

- уплотнительное кольцо круглого сечения ORO 196-00,7 (50).

4.2.1.5 Произвести монтаж полумуфты.

Ступичная часть (1) с запрессованной скользящей втулкой (100) поступает с завода-изготовителя.

4.2.1.5.1 Предварительный монтаж:

Поместить уплотнительное кольцо круглого сечения OR0196-00,7 (50) точно в угол ступичной части (1).

Вставить уплотнительное кольцо OR0190 -05 D3771 (24) и упорное кольцо 238 ВА (14) в ступичную часть (1).

Установить зажимные втулки 6.0×14 I 8752 (35) с тангенциальными шлицами в глухие отверстия поводкового кольца (5). Зажимные втулки 6.0×14 I 8752 (35) пригодны только для однократного использования.

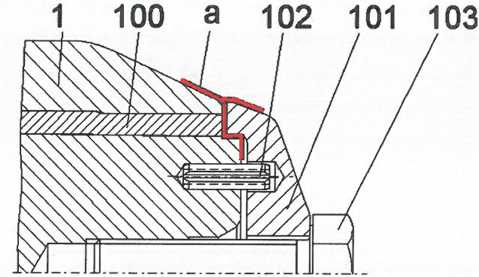

Нанести герметик Loctite 5970 на поверхность крепления ступичной части (1) и поводкового кольца (6) с одной стороны, преимущественно на ступичную часть (1). Следить за тем, чтобы герметик Loctite 5970 наносился на область под резьбой / отверстиями (рисунок 4.2.4).

Рисунок 4.2.4 – Герметик в полумуфте: 1 – ступичная часть; а – герметик Loctite 5970

Нанести соответствующее количество резьбового фиксатора Loctite 262 на обезжиренные болты М8х65 D912 10.9Т GEO (32).

Насадить поводковое кольцо (5) на ступичную часть (1) и соединить с помощью болтов М8×65 D912 10.9Т GEO (32). При этом медленно затягивать винты, установленные соответственно со смещением на 180 °, пока поводковое кольцо (5) не упрется в ступичную часть (1), а момент затяжки не составит 37 Н м.

Удалить выступивший герметик Loctite 5970.

4.2.1.5.2 Гидравлический монтаж ступичной части (1) на вал:

Определить размер выступающей части:

- надвинуть ступичную часть (1) усилием руки на вал редуктора до точки фиксации и измерить размер выступающей части. Для обеспечения надлежащей передачи крутящего момента полученный размер выступающей части должен соответствовать указанному на чертеже значению (рисунок 4.2.5). Занести размер выступающей части в протокол.

- Во время измерения перепад температур между стыкуемым компонентом муфты и валом не должен превышать 2 °C;

- снять ступичную часть (1) с вала.

Рисунок 4.2.5 – Размер выступающей части

Определить долю несущей поверхности:

- при первом монтаже ступичной части (1) на валу редуктора определить долю несущей поверхности;

- нанести тонким слоем флуоресцирующее средство ARDROX 970-Р24 на конические цапфы вала редуктора;

- надвинуть ступичную часть (1) усилием руки на вал редуктора до точки фиксации;

- снять ступичную часть (1) с вала;

- проверить долю несущей поверхности в конических отверстиях ступичной части (1) с помощью УФ-лампы. Доля несущей поверхности конических отверстий должна составлять 85 %;

- удалить флюоресцирующее средство с конца вала и из конического отверстия ступицы.

Рисунок 4.2.6 – Гидравлический монтаж полумуфты ZBG со стороны редуктора

Произвести гидравлический монтаж (рисунок 4.2.6):

- горячее прессовое соединение ступичной части (1) и вала редуктора выполнить за счет гидравлического расширения и одновременного осевого смещения;

- очистить и обезжирить посадочные поверхности;

- нанести чистый глицерин без содержания воды тонким слоем на конические поверхности вала редуктора.

- Надвинуть ступичную часть (1) усилием руки на вал редуктора до точки фиксации;

- ввернуть резьбовой стержень М20 10.9 (210) с уплотнительным кольцом 10,0×15,0 DIN 7603 (212) в вал редуктора;

- надвинуть нажимную втулку (203) и гидравлический цилиндр с пустотелым поршнем LHC 12/401 (320) на установленный резьбовой стержень М20 10.9 (210) на валу редуктора;

- установить концевую шайбу (205) и закрепить приспособление целиком шестигранной гайкой DIN 6331 М20 10 (211);

- привернуть соединительный ниппель, с резьбой G % (306) к соединительной резьбе резьбового стержня М20 10.9 (210);

- удалить воздух из заправленного глицерином насоса высокого давления (300), шланга высокого давления и резьбового стержня М20 10.9 (210);

- удалить воздух из гидравлического насоса LH 1/0.5-70 с манометром MEL 700 (321) со шлангом высокого давления (330) и соединительным ниппелем (331) и присоединить к гидравлическому цилиндру с пустотелым поршнем LHC 12/401 (320);

- предварительно слегка натянуть ступичную часть (1) с гидравлическим цилиндром с пустотелым поршнем LHC 12/401 (320) в осевом направлении;

- с помощью насоса высокого давления (300) ввести гидравлическую рабочую жидкость в стык прессового соединения ступичной части (1). При этом сначала давление должно составлять 500 бар, затем медленно и равномерно повышаться. (Нормативным значением при повышении является 200 бар / 20°С.) Ступичная часть (1) достаточно расширена, если рабочая жидкость выступает с торцов. Только после этого ступица «наплывает» на вал редуктора, и можно выровнять ступичную часть (1). Давление должно поддерживаться за счет постоянной работы насоса высокого давления (300);

- путем одновременной активации гидравлического насоса LH 1/0.5-70 с манометром MEL 700 (321) и насоса высокого давления (300) задвинуть ступичную часть (1) в конечное положение. После достижения конечного положения давление в гидравлическом цилиндре с пустотелым поршнем LHC 12/401 (320) заметно увеличивается. В конечном положении ступичная часть (1) упирается в лабиринтное уплотнение редуктора;

- удалить выступившую гидравлическую рабочую жидкость;

- медленно снизить давление насоса высокого давления (300), открыв обратный клапан, пока давление в системе не сбросится полностью.

Гидравлический насос LH 1/0.5-70 с манометром MEL 700 (321) должен оставаться под давлением в течение 20 минут минимум. При преждевременном снижении давления в гидравлическом насосе LH 1/0.5-70 с манометром MEL 700 (321) ступичная часть (1) может «соскочить» с конического места посадки:

- по истечении указанного времени ожидания медленно снизить давление в гидравлическом насосе LH 1/0.5-70 с манометром MEL 700 (321), открыв обратный клапан;

- после полного сброса давления демонтировать приспособление от вала редуктора.

ДЛЯ ПРЕДОТВРАЩЕНИЯ КОРРОЗИИ В ГОРЯЧЕМ ПРЕССОВОМ СОЕДИНЕНИИ ДОЛЖЕН ПРИМЕНЯТЬСЯ ГЛИЦЕРИН С САМОЙ ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ. ТЕМПЕРАТУРА ОБРАБОТКИ ГЛИЦЕРИНА ДОЛЖНА БЫТЬ НЕ МЕНЕЕ 18 °C. ТЕМПЕРАТУРА СТЫКУЕМЫХ КОМПОНЕНТОВ ТОЖЕ НЕ ДОЛЖНА БЫТЬ НИЖЕ ЭТОГО ЗНАЧЕНИЯ.

НЕ ПРЕВЫШАТЬ МАКСИМАЛЬНОЕ ДАВЛЕНИЯ РУЧНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ В 1500 БАР. НЕ ПРЕВЫШАТЬ ОСЕВОЕ УСИЛИЕ ГИДРАВЛИЧЕСКОГО НАСОСА В 53 кН. ПОСАДКА ДОЛЖНА ВЫПОЛНЯТЬСЯ НЕПРЕРЫВНО И РАВНОМЕРНО.

ГЛИЦЕРИН НЕ ДОЛЖЕН ПОПАСТЬ ВО ВНУТРЕННЮ ЧАСТЬ МУФТЫ.

Система скользящих ступиц

Для оценки процессов сдвига нанести с помощью маркера, устойчивого к воздействию смазки / масла / воды, долговременную цветную маркировку, представляющую собой проведенную от руки линию от конца ступичной части (1) через скользящую втулку (100) до вала редуктора (рисунок 4.2.7).

Рисунок 4.2.7 – Цветная маркировка: 1 – ступичная часть; 100 – скользящая втулка; 101 – концевая шайба; 102 – распорный штифт; 103 – винт с шестигранной головкой М20×50; а – цветная маркировка

Запрессовать распорный штифт (102) в вал редуктора.

Установить концевую шайбу (101) и закрепить с помощью обезжиренного винта (103) на вале редуктора (момент затяжки 300 Н·м). Соблюдать положение конечной шайбы (100) относительно распорного штифта (102).

Аналогично проведенной от руки линии на ступичной части (1) отметить положение концевой шайбы (101) тем же маркером, устойчивым к воздействию смазки / масла / воды. Эта цветная маркировка позволяет установить, не сползла ли ступица муфты и в каком месте она сползла.

4.2.1.5.3 Произвести окончательный монтаж:

- смазать отверстия в крышке (7) для смазочного ниппеля (18) резьбовым фиксатором LOCTITE 262;

- установить обезжиренный смазочный ниппель (18) в крышку (7), (момент затяжки 12 Н·м);

- на уплотнительное кольцо DUO 133×155×12 (21) нанести по периметру тонкий слой смазки POLYLUB GLY 791;

- установить уплотнительное кольцо DUO 133×155×12 (21) в крышку (7) и обеспечить смазочную подушку из смазки POLYLUB GLY 791, в полости между рабочими кромками;

- поместить О-образное кольцо OR0196-00,7 (50) в угол крышки (7);

- опрыснуть очищенное и обезжиренное внешнее зубчатое зацепление муфтовой части (3) и внутреннее зубчатое зацепление поводкового кольца (6) лаком для обработки поверхностей трения OPTICOATTNG N;

- опрыснуть поверхность прилегания муфтовой части (3) к уплотнительному кольцу DUO133×155×12 (21) также лаком для обработки поверхностей трения OPTICOATING N Spray;

- ввести (70+10) г смазки POLYLUB GLY 791 в заднюю полость поводкового кольца (6) в области зубчатого зацепления;

- задвинуть муфтовую часть (3) с периферийным зубчатым зацеплением в поводковое кольцо (6);

- ввести (70+10) г смазки POLYLUB GLY 791 в переднюю полость поводкового кольца (6) в области зубчатого зацепления;

- нанести герметик Loctite 5970 на поверхность уплотнения крышки (7) (как на рисунке 4.2.4);

- нанести соответствующее количество резьбового фиксатора Loctite 262 преимущественно в резьбовые отверстия поводкового кольца (6);

- надвинуть крышку 7 (8) с установленными смазочными ниппелями (18) и уплотнительным кольцом DUO 133×155×12 (21) на поверхность уплотнения муфтовой части (3);

- установить крышку (7) с помощью обезжиренных винтов (37) на поводковое кольцо (6), момент затяжки 15 Н м;

- удалить выступивший герметик Loctite 5970.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ СМЕШЕНИЕ ГЕРМЕТИКА Loctite 5970 С РЕЗЬБОВЫМ ФИКСАТОРМ Loctite 262.

СМАЗОЧНАЯ ПОДУШКА МЕЖДУ РАБОЧИМИ КРОМКАМИ УПЛОТНИТЕЛЬНОГО КОЛЬЦА DUO (21) МОЖЕТ В НЕБОЛЬШОМ КОЛИЧЕСТВЕ ВЫСТУПАТЬ ПРИ НАДВИГАНИИ КРЫШКИ (7) НА ПОВЕРХНОСТЬ УПЛОТНЕНИЯ МУФТОВОЙ ЧАСТИ (3). ИЗЛИШКИ СМАЗКИ УДАЛИТЬ ВЕТОШЬЮ.

4.2.2 Полумуфта со стороны тягового двигателя (рисунок 4.2.8).

4.2.2.1 Произвести разборку полумуфты.

Вывернуть болты М6Х25 D933 10.9Т GEO (37).

Снять крышку (8) с уплотнительным кольцом DUO 133x155x12 (21) и уплотнительным кольцом круглого сечения OR0196-00,7 (50) с помощью отжимной резьбы.

Извлечь муфтовую часть (4).

Собрать смазку муфты и утилизировать в соответствии с действующими предписаниями.

Рисунок 4.2.8 – Полумуфта со стороны двигателя: 2 – ступичная часть; 4 – муфтовая часть; 6 – поводковое кольцо; 8 – крышка; 18 – смазочный ниппель А с резьбой G1/8; 21 – уплотнительное кольцо DUO; 37 – винт с шестигранной головкой М6×25; 50 – уплотнительное кольцо круглого сечения

4.2.2.2 Произвести демонтаж поводкового кольца (рисунок 4.2.9).

Рисунок 4.2.9 – Демонтаж поводкового кольца

Демонтаж произвести аналогично демонтажу полумуфты со стороны редуктора.

Вывернуть винты крепления поводкового кольца к ступице. Установить нажимную деталь (232) на ступичную часть (2). Установить нажимную деталь (230) с помощью винтов М6×50-8.8 (235) на поводковое кольцо (6). Ввернуть винт М16×45-10.9 (231) в нажимную деталь (230). Путем затяжки винта М16×45-10.9 (231) отвести поводковое кольцо (6) от ступичной части (2). Извлечь зажимные втулки.

4.2.2.3 Произвести гидравлический демонтаж полумуфты (рисунок 4.2.10) (гидравлический демонтаж ступичных элементов (1) / (2) требуется только тогда, когда их монтажные детали необходимо заменить в связи с повреждением или сильной коррозией).

Удалить заглушку масляного канала. Удалить воздух из заправленного рабочей гидравлической жидкостью насоса высокого давления (300) и шланга. Привернуть соединительный ниппель (306) с резьбой G % к соединительной резьбе вала двигателя. Ввернуть резьбовой стержень М20/М16-10.9 (410) в вал двигателя. Надвинуть нажимную втулку (203) на установленный резьбовой стержень М20/М16-10.9 (410) на вале двигателя. Установить концевую шайбу (205), навернуть шестигранную гайку DIN 6331 М16 10 (411).

С помощью насоса высокого давления (300) подать гидравлическую рабочую жидкость в стык прессового соединения ступичной части (2). При этом сначала давление должно составлять 500 бар, затем медленно и равномерно повышаться. (Нормативным значением при повышении является 200 бар / 20 °C). Максимальное давление ручного насоса высокого давления 1800 бар.

Поддерживать давление в прессовом соединении до тех пор, пока гидравлическая жидкость не выступит с торцевых сторон стыка прессового соединения, а ступичная часть (2) через (15 – 20) минут ожидания не «соскочит» с концов вала.

ЕСЛИ СТУПИЧНУЮ ЧАСТЬ (2) НЕ УДАЛОСЬ ДЕМОНТИРОВАТЬ С ВАЛА ДВИГАТЕЛЯ В ХОДЕ ВЫПРЕССОВКИ, ПОВТОРИТЬ ПРОЦЕДУРУ ДЕМОНТАЖА. ДЛЯ ЭТОГО СТРАВИТЬ, А ЗАТЕМ СНОВА СОЗДАТЬ ДАВЛЕНИЕ В СИСТЕМЕ.

Собрать гидравлическую жидкость и утилизировать в соответствии с действующими предписаниями. Демонтировать приспособление от вала двигателя. Отвернуть соединительный ниппель, с резьбой G ¼, (306) от соединительной резьбы. Собрать гидравлическую жидкость, выступившую из шланга.

Снять ступичная часть (2) с вала двигателя. Проверить отверстия в ступичной части (2) и концы вала двигателя на предмет повреждений. На посадочных поверхностях вала и ступичной части (2) не должно быть никаких повреждений.

Заменить детали с поврежденными посадочными поверхностями.

4.2.2.4 Произвести подготовку деталей полумуфты к монтажу.

Очистка компонентов муфты и монтажных деталей:

- удалить средство для консервации с поверхностей стыков / уплотнительных поверхностей и зубчатых зацеплений;

- тщательно очистить, обезжирить и высушить все отверстия, резьбу и смазочные каналы;

- обезжирить и высушить все болты и гайки;

- не допускается воздействие чистящих средств / растворителей на окрасочное покрытие.

Болтовые соединения:

- очистить поверхности прилегания головки болта и резьбы;

- перед монтажом все резьбовые элементы обезжирить. Резьба должна быть сухой, без следов масла, смазки, консервирующих и чистящих средств.

Использование резьбового фиксатора Loctite.

Резьбовой фиксатор Loctite используется как защита от ослабления.

Резьбовой фиксатор Loctite нанести с одной стороны, преимущественно в глухие резьбовые отверстия.

Нанести такое количество резьбового фиксатора, чтобы при установке болта резьба была покрыта по возможности на всю длину.

При монтаже обратить внимание на скорость отверждения применяемых средств Loctite.

В случае демонтажа болтов, зафиксированных с помощью Loctite, они заменяются на новые. Старый резьбовой фиксатор полностью удалить из резьбовых отверстий.

Резьбовые отверстия при необходимости калибровать и тщательно очистить. Перед нанесением нового фиксатора Loctite резьбовые отверстия обезжирить.

4.2.2.5 Компоненты, подлежащие замене: уплотнительное кольцо DUO 133x155x12 (21).

- винт с шестигранной головкой М6×25 D933 10.9Т (37).

- уплотнительное кольцо круглого сечения ORO 196-00,7 (50).

4.2.2.6 Произвести монтаж полумуфты на вал двигателя.

Для установки на вал двигателя можно использовать полностью смонтированную полумуфту.

Предварительные работы:

Тщательно очистить масляные штуцеры, смазочные каналы и канавки маслосъемного кольца перед валом двигателя. Продуть смазочные каналы с помощью сжатого воздуха и проверить их проходимость.

Определить размер выступающей части:

- надвинуть ступичную часть (2) усилием руки на вал двигателя до точки фиксации и измерить размер выступающей части. Для обеспечения надлежащей передачи крутящего момента полученный размер выступающей части должен соответствовать указанному на рисунке 4.2.5 значению. Занести размер выступающей части в протокол.

Определить долю несущей поверхности:

- при первом монтаже ступичной части (2) на валу редуктора определить долю несущей поверхности;

- нанести тонким слоем флуоресцирующее средство ARDROX 970-Р24 на конические цапфы вала двигателя;

- надвинуть ступичную часть (2) усилием руки на вал двигателя до точки фиксации;

- снять ступичную часть (2) с вала;

- проверить долю несущей поверхности (притирание) в конических отверстиях ступичной части (2) с помощью УФ-лампы. Доля несущей поверхности конических отверстий должна составлять 85 %;

- удалить флюоресцирующее средство с конца вала и из конического отверстия ступицы.

Произвести гидравлический монтаж (рисунок 4.2.10).

Рисунок 4.2.10 – Гидравлический монтаж полумуфты ZBG

Очистить и обезжирить конусообразное отверстие ступичной части (2), а также конусообразную цапфу вала двигателя.

Нанести глицерин тонким слоем на конусообразную поверхность вала двигателя. Надвинуть ступичную часть (2) усилием руки на вал двигателя до точки фиксации.

ДЛЯ ПРЕДОТВРАЩЕНИЯ КОРРОЗИИ В ГОРЯЧЕМ ПРЕССОВОМ СОЕДИНЕНИИ ДОЛЖЕН ПРИМЕНЯТЬСЯ ГЛИЦЕРИН С САМОЙ ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ. ТЕМПЕРАТУРА ОБРАБОТКИ ГЛИЦЕРИНА ДОЛЖНА БЫТЬ НЕ МЕНЕЕ 18 °C. ТЕМПЕРАТУРА СТЫКУЕМЫХ КОМПОНЕНТОВ ТОЖЕ НЕ ДОЛЖНА БЫТЬ НИЖЕ ЭТОГО ЗНАЧЕНИЯ.

Удалить воздух из заправленного глицерином насоса высокого давления (300) и шланга высокого давления. Привернуть соединительный ниппель (306) с резьбой G % к соединительной резьбе вала двигателя. Ввернуть резьбовой стержень М20/М16 – 10.9 (410) в вал двигателя. Надвинуть нажимную втулку (203) и гидравлический цилиндр с пустотелым поршнем LHC 12/401 (320) на установленный резьбовой стержень М20/М16-10.9 (410) на вале двигателя. Установить концевую шайбу (205) и закрепить приспособление целиком шестигранной гайкой (411) DIN 6331 М16 10. Удалить воздух из гидравлического насоса (321) LH 1/0.5-70 с манометром MEL 700 со шлангом высокого давления (330) и соединительным ниппелем (331) и присоединить к гидравлическому цилиндру с пустотелым поршнем (320) LHC 12/401.

Предварительно слегка натянуть ступичную часть (2) с гидравлическим цилиндром с пустотелым поршнем (320) LHC 12/401 в осевом направлении.

С помощью насоса высокого давления (300) ввести глицерин в стык прессового соединения ступичной части (2). При этом сначала давление должно составлять 500 бар, затем медленно и равномерно повышаться. (Нормативным значением при повышении является 200 бар / 20 °C).

Ступичная часть (2) достаточно расширена, если гидравлическая жидкость выступает с торцов. Только после этого ступица «наплывает» на вал двигателя, и можно выровнять ступичную часть (2). Давление должно поддерживаться за счет постоянной работы насоса высокого давления (300).

Путем одновременной активации гидравлического насоса LH 1/0.5-70 с манометром MEL 700 (321) и насоса высокого давления (300) задвинуть ступичную часть (2) в конечное положение. После достижения конечного положения давление в гидравлическом цилиндре с пустотелым поршнем LHC 12/401 (320) заметно увеличивается. В конечном положении ступичная часть (2) фиксируется заподлицо с валом двигателя.

НЕ ПРЕВЫШАТЬ МАКСИМАЛЬНОЕ ДАВЛЕНИЯ РУЧНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ (300) В 1500 БАР. НЕ ПРЕВЫШАТЬ ОСЕВОЕ УСИЛИЕ ГИДРАВЛИЧЕСКОГО НАСОСА В 53 кН. ПОСАДКА ДОЛЖНА ВЫПОЛНЯТЬСЯ НЕПРЕРЫВНО И РАВНОМЕРНО. ГЛИЦЕРИН НЕ ДОЛЖЕН ПОПАСТЬ ВО ВНУТРЕННЮ ЧАСТЬ МУФТЫ.

Удалить выступившую гидравлическую рабочую жидкость.

Медленно снижать давление насоса высокого давления (300), открыв обратный клапан, пока давление в системе не сбросится полностью.

ГИДРАВЛИЧЕСКИЙ НАСОС LH 1/0.5-70 с манометром MEL 700 (321) ДОЛЖЕН ОСТАВАТЬСЯ ПОД ДАВЛЕНИЕМ В ТЕЧЕНИЕ 20 МИНУТ МИНИМУМ. ПРИ ПРЕЖДЕВРЕМЕННОМ СНИЖЕНИИ ДАВЛЕНИЯ В ГИДРАВЛИЧЕСКОМ НАСОСЕ СТУПИЧНАЯ ЧАСТЬ МОЖЕТ «СОСКОЧИТЬ» С КОНИЧЕСКОГО МЕСТА ПОСАДКИ.

По истечении указанного времени ожидания медленно снижать давление в гидравлическом насосе LH 1/0.5-70 с манометром MEL 700 (321), открыв обратный клапан. После полного сброса давления демонтировать приспособление от вала двигателя. Отвернуть соединительный ниппель, с резьбой G ¼, (306). Масляный канал вала двигателя герметично закрыть после выравнивания давления. Эксплуатация возможна через 24 часа.

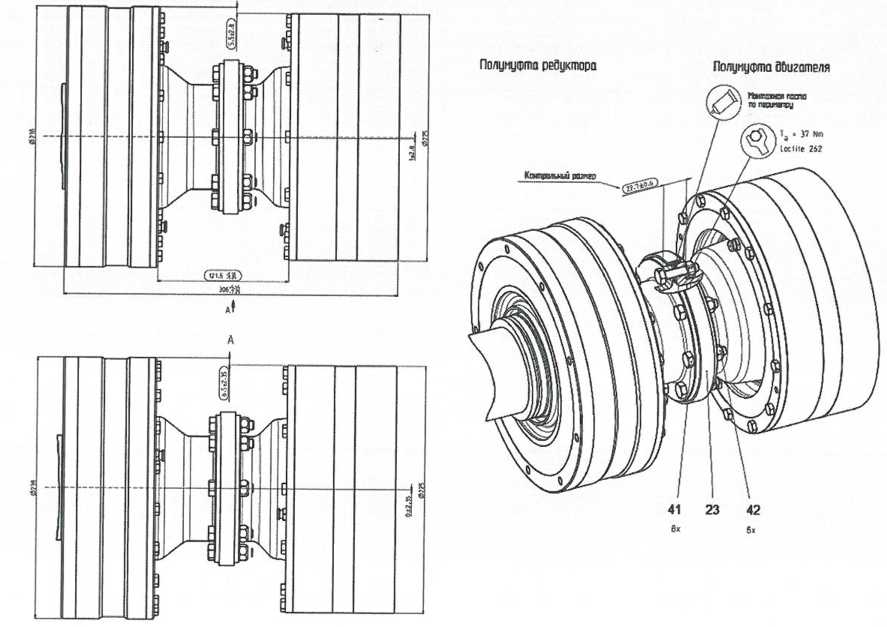

4.2.3 Произвести монтаж муфты в тележке (рисунок 4.2.11):

4.2.3.1 Очистить и обезжирить плоские зацепления и отверстия муфтовых частей (3) и (4).

4.2.3.2 Нанести монтажную паста Optimol White-T тонким слоем на плоские зацепления муфтовых частей (3) / (4). Монтаж плоского зацепления закончить до отверждения монтажной пасты.

Рисунок 4.2.11 – Зубчатая муфта типа ZBG 238 – монтаж на тележку

4.2.3.3 Надвинуть уплотнительную ленту (23) на муфтовую часть (4).

4.2.3.4 Состыковать плоские зацепления муфтовых частей (3) / (4).

4.2.3.5 Установить обезжиренные болты (41) до прилегания к контактным поверхностям.

4.2.3.6 Нанести резьбовой фиксатор Loctite 262 на 3 витка резьбы по всей окружности в месте установки гайки.

4.2.3.7 Навернуть гайки (42) на резьбовые концы болтов (41) и затянуть от руки. Предварительно установить гайки (42) со смещением на 180 °, затягивая моментом 19 Н·м, а затем затянуть моментом 38 Н·м. После достижения полного крутящего момента еще раз подтянуть гайки (42) на несколько оборотов.

Следить за правильной посадкой уплотнительной ленты (23).

4.2.3.8 По контрольным размерам проверить правильность установки муфтовых частей (3) / (4). Если контрольный размер не совпадает с указанным на чертеже значением, демонтировать муфтовые части (3) / (4) и установить заново.

4.2.4 Произвести ввод в эксплуатацию.

Перед первичным вводом в эксплуатацию или после продолжительного простоя выполнить инспекционный осмотр муфты.

Перед вводом в эксплуатацию убедиться, что муфта установлена и выровнена правильно. Учитывается степень загрузки поезда. Отклонения в монтажном положении может привести к выходу муфты из строя. Из-за осадки рессор 1-ой ступени подвешивания изменяется настройка муфты. Необходимо контролировать осадку и выполнять соответствующую подналадку для ее компенсации.

Через 24 часа после ввода муфты в эксплуатацию необходимо проверить степень осадки рессор 1-й ступени подвешивания и при необходимости откорректировать монтажное положение.

4.3 Беззазорное сцепное устройство БСУ-ТМ122

Выполнить работы в объеме ревизии R1. Порядок выполнения работ указан в п. 1.1.1 настоящего Руководства.

4.4 Межвагонный переход

Произвести демонтаж волнового сильфона и элемента скольжения:

- демонтировать кабели заземления;

- приподнять за опорную раму волновой сильфон при помощи подъемного устройства;

- открутить на одном вагоне крепление привинчиваемой рамы волнового сильфона;

- застраховать волновой сильфон при помощи страховочных тросиков;

- открутить крепление привинчиваемой рамы на другом вагоне;

- зафиксировать обе привинчиваемые рамы тросиками и транспортировать весь переход;

- элемент скольжения демонтировать отвинчиванием 4-х винтов с внутренним шестигранником;

- установить новый переход в порядке, обратном демонтажу.

4.5 Комплекс БЛОК

4.5.1 Техническое обслуживание аппаратуры БЛОК при капитальном ремонте:

- аппаратуру БЛОК демонтировать с электропоезда;

- рукоятки бдительности, тумблера заменить на новые;

- выполнить разборку, осмотр, ремонт и испытание на стендах с соответствующей регулировкой электропневматических устройств, воздушных фильтров и разобщительных кранов;

- произвести осмотр, ремонт и проверку всех составных частей БЛОК в объемах периодических регламентных работ, предусмотренных для каждого блока;

- произвести очистку, продувку и, при необходимости, ремонт трубопроводов.

4.5.2 Произвести проверку устройства СШ:

- демонтировать кабели от разъемов блока СШ и снять устройство с электропоезда;

- путем внешнего осмотра убедиться в отсутствии вмятин, деформации корпуса устройств и целостности изоляции кабелей;

- проверить отсутствие обрывов проводов в кабеле прозвонкой омметром или прибором ИП-ЛК;

- измерить мегомметром сопротивление изоляции кабелей относительно корпуса электропоезда;

- произвести устранение выявленных неисправностей;

- результаты проверки занести в соответствующие журналы учета технических параметров.

4.5.3 Произвести проверку блоков АЛС-ТКС, БИЛ, БИЛ-ПОМ, БР-У, БИЛ-ИНД.

4.5.3.1 Проверку указанных блоков и рукояток произвести с помощью пульта ПК-БЛОК согласно их руководств по эксплуатации.

4.5.3.2 Проверку работоспособности клавиатуры ввода осуществить совместно с проверкой блоков БИЛ в соответствии с РЭ на блок БИЛ.

4.5.3.3 Результаты измерений занести в журналы учета технических параметров блоков БИЛ, АЛС-ТКС, БР-У, БИЛ-ИНД.

4.5.3.4 Произвести устранение выявленных неисправностей.

4.5.4 Произвести проверку блока БС-ДПС.

Проверку блока БС-ДПС осуществить в соответствии с требованиями «Руководства 01Б.01.00.00-01 РЭ».

4.5.5 Произвести периодические регламентные работы по кабельному монтажу в следующей последовательности:

- демонтировать все кабели устройства БЛОК от цепей электропоезда;

- путем внешнего осмотра убедиться в отсутствии вмятин, сколов и деформации разъемов, а также целостности изоляции кабеля;

- проверить отсутствие обрывов проводов в кабеле прозвонкой каждого проводника омметром или прибором ИП-ЛК на соответствие схеме оборудования электропоездов данного типа;

- измерить мегомметром сопротивление изоляции монтажа относительно корпуса электропоезда;

- произвести устранение выявленных в процессе проверки неисправностей;

- монтировать все кабели устройства БЛОК к цепям электропоезда в соответствии с проектом оборудования, включить БЛОК и проверить его работоспособность.

Результаты проверки занести в журнал учета технических параметров устройств БЛОК.

4.6 Санитарный комплекс

4.6.1 Произвести замену всей передней кромки двери кабины модуля.

4.7 Двери тамбура, кабины машиниста, стенки

Произвести замену створок внутренней двери тамбура и двери в кабину машиниста.

Заменить стенку заднюю кабины машиниста, стенку заднюю тамбура, стенку торцевую вагона.

4.8 Установка кондиционирования воздуха ЗАО «АТК»

4.8.1 Произвести демонтаж установок с вагона. Произвести работы в объеме ревизии R1 и следующие работы:

- замену компрессора;

- заправку компрессора хладагентом;

- замену вентилятора конденсатора;

- замену датчиков давления и температуры;

- замену электропривода воздушного клапана;

- замену фильтра-осушителя.

4.8.2 Выполнить проверку и испытания установки кондиционирования после ремонта и монтажа УКВ на вагон.

4.8.3 Выполнить проверку и испытания функционирования БУК.

4.9 Агрегат компрессорный винтовой АКВ 0,81/1

Выполнить работы в объеме ревизии R1 и следующие работы:

- заменить подшипники винтового компрессора (замена подшипников производится сервисной службой ООО «ЧКЗ»);

- произвести капитальный ремонт приводного двигателя (капитальный ремонт производится на заводе-изготовителе данного двигателя).

4.10 Электрооборудование

4.10.1 Заменить контакторы СТ 113 0/0,4

4.10.2 Заменить элементы аккумуляторной батареи.

4.11 При достижении пробега 3,2 млн км / 18 лет (RW3) произвести замену колес в зависимости от технического состояния.