Е.1 Предельные эксплуатационные параметры элементов колесных пар

Е.1.1 Профиль колеса

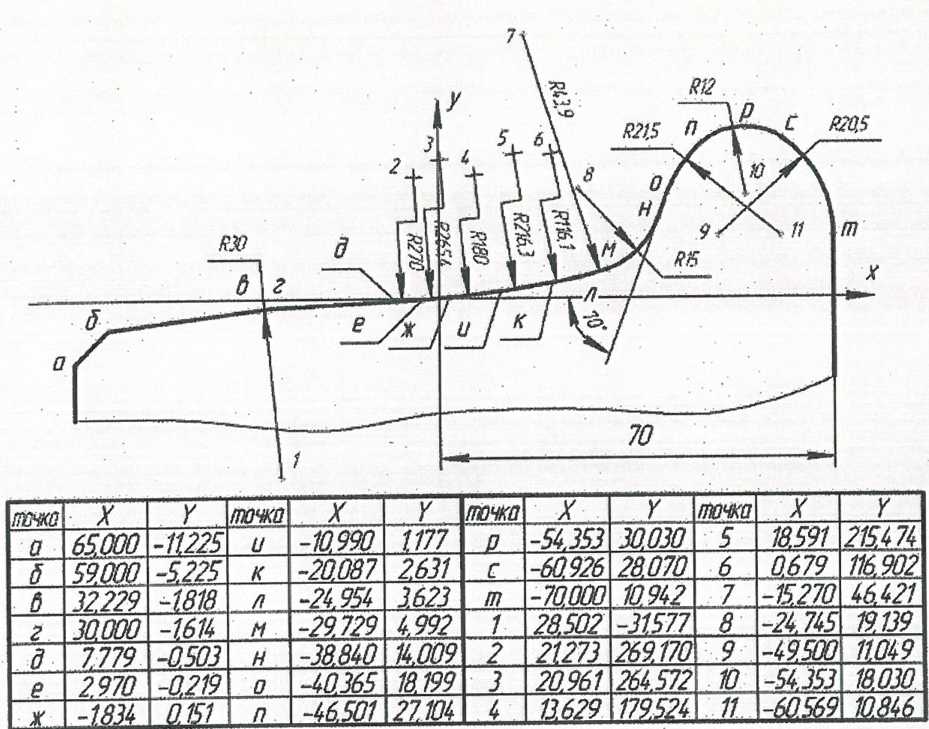

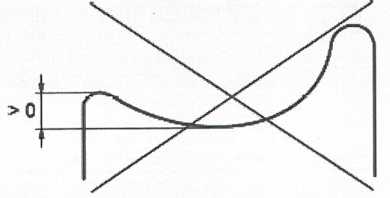

Рисунок Е.1.1 – Профиль S3G поверхности катания колеса

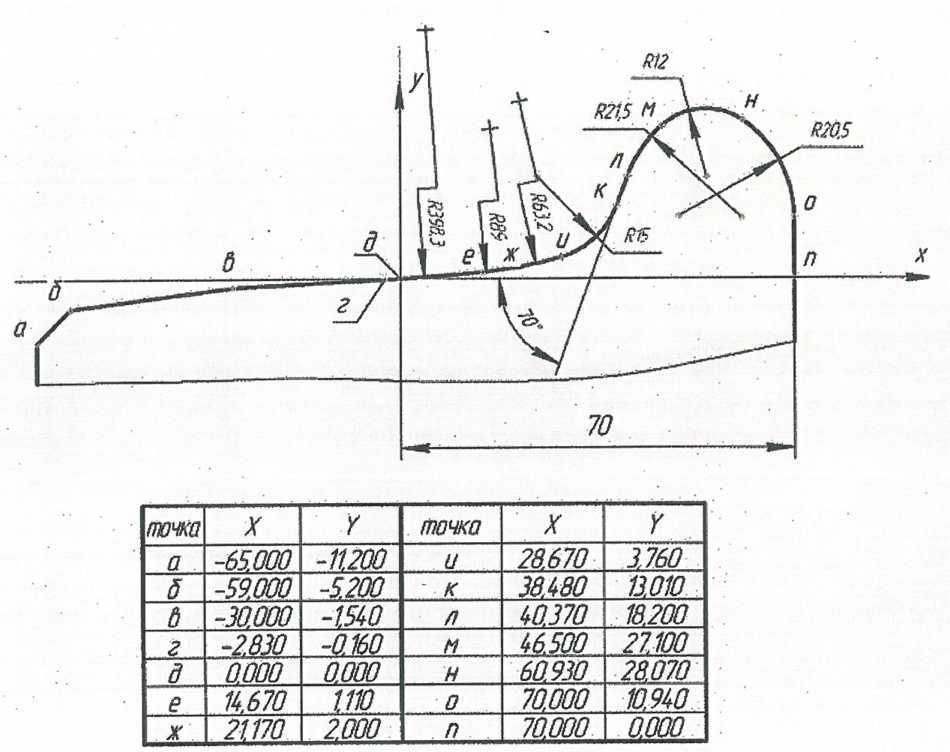

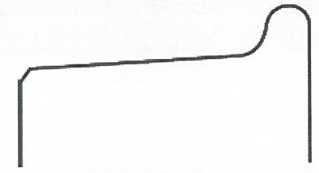

Рисунок Е.1.2 – Профиль колеса по чертежу ВНИИЖТ-РМ-70

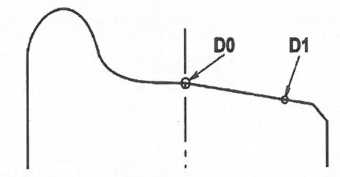

Рисунок Е. 1.3 – Измерительная точка для контроля изменения профиля колеса При эксплуатации измерительная точка D0 не должна быть ниже точки D1

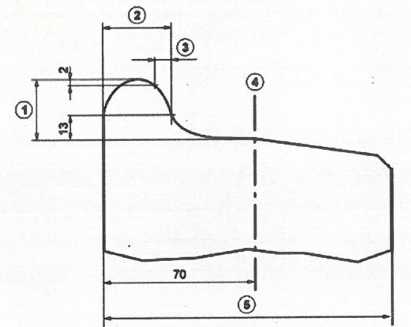

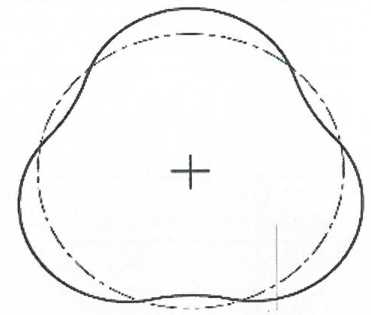

Рисунок Е.1.4 – Определение параметров профиля: 1 – высота гребня; 2 – толщина гребня; 3 – QR-размер (крутизна гребня); 4 – поверхность круга катания; 5 – ширина обода

Рисунок Е.1.5 – Недопустимый профиль поверхности катания

Рисунок Е.1.6 – Допустимый профиль поверхности катания

В случае превышения предельного значения проката или при подозрении, что предельное значение может быть превышено до следующей проверки габаритов профиля, следует устранить этот недостаток обточкой либо заменой колес.

Предельные эксплуатационные размеры:

- высота гребня обода (28 – 35) мм;

- толщина гребня обода (28 – 34) мм;

- размер QR (крутизна гребня) не менее 6 мм;

- расстояние между внутренними торцами ободьев колес у

ненагруженной колесной пары (1439 – 1443) мм; - расстояние между внутренними торцами ободьев колес у

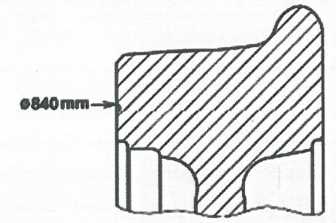

нагруженной колесной пары (1437 – 1443) мм; - минимальный диаметр изношенного колеса 840 мм (по опознавательной канавке);

- минимальный диаметр по кругу катания колеса после последней обточки 863 мм;

- разность диаметров колес (левое / правое колесо) в колесной паре:

- в эксплуатации не более 1,2 мм;

- при изготовлении не более 0,3 мм;

- разница диаметров колес моторной тележки не более 5 мм;

- разница диаметров у колесных пар одного моторного вагона не более 5 мм;

- разница диаметров колес немоторной тележки не более 15 мм;

- разница диаметров колес между тележками 1 и 2 немоторного вагона не более 30 мм;

- у колесных пар разных вагонов без ограничений (в пределах допустимого износа);

- разница диаметров колес поезда между двумя различными вагонами (немоторный вагон /немоторный вагон) / (немоторный вагон / моторный вагон) не более 75 мм;

- ширина обода (133 — 137) мм. Допускается максимальный круговой наплыв на фаску не более 3 мм;

- выкрашивание металла, выщербина, раковина на поверхности катания не более 50 мм. При обнаружении в пути следования или в пункте оборота у моторного или немоторного вагона выкрашивания металла, выщербины, раковины на поверхности катания длиной или шириной более 50 мм, но не более 60 мм, разрешается довести поезд до основного депо со скоростью не выше 100 км/ч.

Рисунок Е.1.7 – Опознавательная канавка

Канавка должна быть опознаваема при допустимом износе обода колеса.

При обнаружении в пути следования или в пункте оборота у моторного или немоторного вагона выкрашивания металла, выщербины, раковины на поверхности катания длиной или шириной более 60 мм, но не более 70 мм, разрешается довести поезд до основного депо со скоростью не выше 70 км/ч.

При обнаружении в пути следования или в пункте оборота у моторного или немоторного вагона выкрашивания металла, выщербины, раковины на поверхности катания длиной или шириной более 70 мм, разрешается довести поезд до основного депо со скоростью не выше 40 км/ч;

Ползуны на поверхности катания. При обнаружении в пути следования у моторной или не моторной колесной пары ползуна (выбоины) на поверхности катания глубиной более 0,17 мм руководствоваться положениями, изложенными в таблице Е.1.1.

Таблица Е.1.1 – Скорости движения при наличии ползунов

| Глубина ползуна (выбоины) на колесной паре, мм | Скорость движения, не выше км/ч | Принимаемые меры | |

| не моторная | моторная | ||

| не более 0,17 | установленная | ||

| более 0,17 до 1,0 | 120 | Следование до конечной станции, с последующей транспортировкой поезда в депо для обточки или замены колесных пар | |

| более 1,0 до 2,0 | 80 | Следование до конечной станции, с последующей транспортировкой поезда в депо для обточки или замены колесных пар | |

| более 2,0 до 4,0 | более 1,0 до 2,0 | 15* | Следование до ближайшей станции, с последующей транспортировкой поезда в депо для обточки или замены колесных пар |

| более 2,0 до 4,0 | 10* | Следование до ближайшей станции, с последующей транспортировкой поезда в депо для обточки или замены колесных пар | |

| более 4,0 | более 4,0 | 10* | Следование до ближайшей станции, при условии вывешивания или исключения возможности вращения колесной пары, с последующей транспортировкой поезда в депо для обточки или замены колесных пар |

Примечания:

|

|||

Таблица Е. 1.2 – Зависимости глубины ползуна от длины

| Диаметр колес, мм | Длина ползуна при его глубине (мм) | |||||||||||||

| 0,17 | 0,5 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| 920 | 25 | 43 | 61 | 86 | 105 | 121 | 135 | 148 | 160 | 171 | 181 | 191 | 200 | 209 |

| 850 | 24 | 41 | 58 | 82 | 101 | 116 | 130 | 142 | 154 | 164 | 174 | 183 | 192 | 201 |

- трещины в любой части оси, ободе, диске или ступице колеса не допускаются – выполняется замена или обточка только для трещин на поверхности катания обода колеса. Допускаются поверхностные сдвиги металла, появляющиеся на поверхности катания при буксовании;

- вмятины на поверхности катания немоторной колесной пары допускаются длиной или шириной не более 60 мм, моторной колесной пары длиной или шириной не более 30 мм и глубиной не более 2 мм;

- кольцевая выработка на поверхности катания:

- глубина между точками профиля «м» и «о» (рисунок Е.1.1) не более 1 мм;

- глубина между точками профиля «м» и «б» (рисунок Е.1.1) не более 2 мм и ширина не более 15 мм.

Кольцевая выработка с острыми гранями на поверхности катания не допускается:

- радиальное биение обода колеса относительно центра оси допускается не более 1 мм;

- торцевое биение обода колеса допускается не более 1 мм.

Рисунок Е.1.8 – Схематичное представление радиального биения

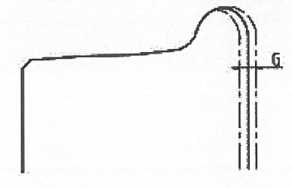

Рисунок Е.1.9 – Указание интервала возможного торцевого биения G

Е.2 Предельные эксплуатационные параметры элементов фрикционных дисков «Knorr-Bremse» моторных вагонов

Е.2.1 Каждое колесо колесной пары ведущей тележки вагонов 1 и 5 оснащается двумя колесными тормозными дисками. Фрикционные диски данного типа тормозных дисков выполняются цельными. Монтаж и демонтаж фрикционных дисков выполняется только при не напрессованных колесах.

Запрещается повторный монтаж использованных фрикционных дисков.

Всегда используются новые резьбовые соединения (винты, упругие зажимные шайбы, втулки и сухари).

Все контактные поверхности и поверхности прилегания резьбовых соединений и фрикционных дисков, а также контактные поверхности на диске колеса должны быть ровными, чистыми и иметь металлический блеск. Особенно тщательно проверяется отсутствие вмятин или заусенцев, грязи, остатков средства Molykote, ржавчины, антикоррозийного средства или лака. При необходимости осторожно выравниваются и очищаются соответствующие поверхности.

Монтаж каждого тормозного диска документируется – составляется протокол монтажа. Заполняется протокол фактических моментов затяжки и углов поворота.

Е.2.2 План работ по техническому обслуживанию

Таблица Е.2.1

| №п/п | Компоненты | Технический осмотр и проверка | Техническое обслуживание |

| 1 | Тормозной диск (С01) | Общий визуальный контроль | VI |

| 2 | Тормозной диск (С01) | Проверка на отсутствие трещин | VI |

| 3 | Тормозной диск (С01) | Проверка на отсутствие пятен подгара, навара и отслаивания материала | VI |

| 4 | Тормозной диск (С01 | Внешнее состояние и контроль резьбовых соединений | VI |

| 5 | Тормозной диск (С01) | Контроль износа | VI |

Е.2.3 При проведении общего визуального осмотра проверяется:

- правильность посадки тормозных дисков;

- наличие трещин, износа, пятен подгара, смещения металла (навара) или отслаивания металла.

При обнаружении повреждений производится тщательная проверка на отсутствие трещин.

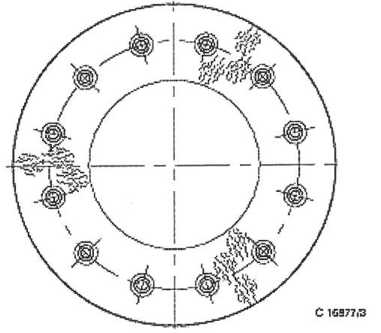

Рисунок Е.2.1 – Волосные трещины

Рисунок Е.2.2 – Надрывы

Рисунок Е.2.3 – Сквозная трещина

Е.2.3.1 Производится визуальный осмотр фрикционного диска на отсутствие волосных трещин (рисунок Е.2.1). В тормозных дисках, подвергающихся при эксплуатации воздействию высоких температур, с течением времени на поверхности трения появляется тонкая сетка трещин небольшой глубины (т. е. волосных трещин). Они не являются критическими с точки зрения эксплуатации и возникают по всей поверхности фрикционного диска в произвольном расположении.

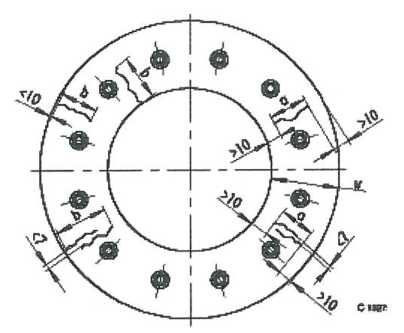

Е.2.3.2 Производится визуальный осмотр фрикционного диска на отсутствие надрывов (рисунок Е.2.2).

Надрывы – это трещины, не проходящие от внутреннего до наружного диаметра фрикционного диска. Имеется два разных вида надрывов:

- «а» – расстояние от трещины до внутреннего и/или наружного диаметра фрикционного диска составляет не менее 10 мм.

- «Ь» – трещина касается внутреннего и/или внешнего диаметра, или ее расстояние до него составляет менее 10 мм.

Если в одном месте на расстоянии менее 7 мм друг от друга имеется два или более надрыва (не волосных трещин), они рассматриваются как комбинированная трещина, длина которой соответствует расстоянию наиболее удаленных друг от друга вершин трещин. Если одна из этих трещин соответствует типу «а», а другая – типу «Ь», комбинированная трещина рассматривается как трещина типа «Ь».

Допускаются трещины с длиной «а» менее 80 мм, «Ь» менее 60 мм.

На поверхностях трения может быть несколько свободно расположенных надрывов. Глубокие трещины с длиной трещины:

- «а» более 80 мм, но менее 100 мм;

- «Ь» более 60 мм, но менее 80 мм допускаются условно.

Соблюдается минимальная дистанция 50 мм до следующего условно допустимого надрыва. Тормозные диски с условно допустимыми трещинами используются до следующей контрольной проверки. В зависимости от состояния тормозного диска сокращается интервал инспекций.

Глубокие трещины с длиной трещины:

- «а» более 100 мм;

- «Ь» более 80 мм не допускаются.

Фрикционные диски с недопустимыми трещинами заменяются.

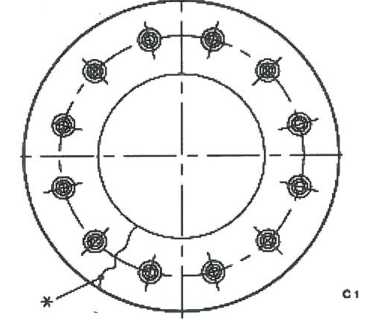

Е.2.3.3 Производится визуальный осмотр фрикционного диска на отсутствие сквозных трещин (рисунок Е.2.3). Сквозные трещины в тормозном диске, проходящие от внутреннего диаметра к наружному или доходящие до ребер охлаждения, не допускаются. Тормозные диски с подобными трещинами заменяются. Дальнейшая эксплуатация запрещается.

Е.2.3.4 Производится проверка на отсутствие пятен подгара, навара и отслаивания материала. Колесные тормозные диски с пятнами подгара допускаются к дальнейшей эксплуатации при отсутствии сквозных или больших глубоких трещин. Во время дальнейшей эксплуатации проводится визуальный осмотр колесных тормозных дисков, соблюдая установленный интервал осмотров.

Пятна подгара на колесном тормозном диске возникают из-за быстрого повышения температуры. Определяются и устраняются причины, и принимаются меры по предотвращению повреждений. Возможные причины:

- неравномерный вид рабочей поверхности тормозных накладок;

- неисправность тормозных накладок (например, из-за перегрева) -заменяются тормозные накладки новыми;

- тормозные накладки из неподходящего материала – устанавливаются предписанные тормозные накладки;

- система управления торможением подвижного состава работает с ошибками – проверяется и ремонтируется система управления торможением.

- превышены указанные в монтажном чертеже значения точности торцевого и параллельного вращения осевого тормозного диска (вибрация при торможении) – устанавливаются и устраняются причины.

Е.2.3.5 Проверка резьбовых соединений

Производится визуальный осмотр резьбовых соединений. Ослабленные колесные тормозные диски указывают на уменьшение силы начальной затяжки резьбовых соединений и требуют более точной проверки.

Для проверки резьбовых соединений прикладывается 90 % момента затяжки 80 Н м.

Е.2.3.6 Проверка отсутствия износа на колесном диске

Производится контроль износа. По достижении значения границы износа «Т» тормозные накладки касаются резьбовых соединений. Это может привести к повреждению резьбовых соединений или к потере тормозного диска.

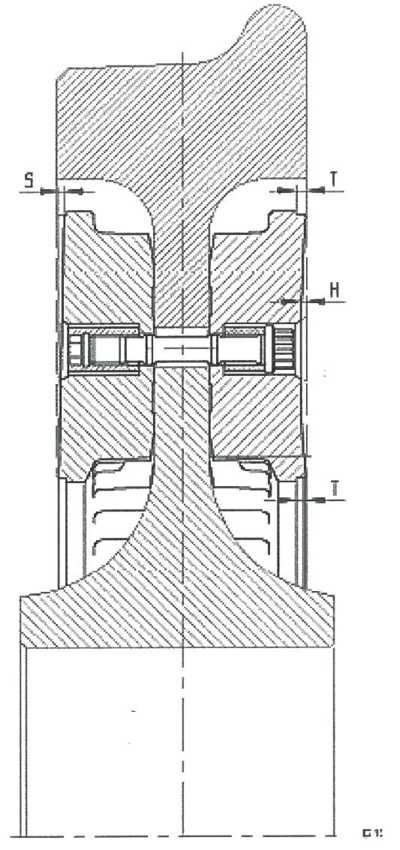

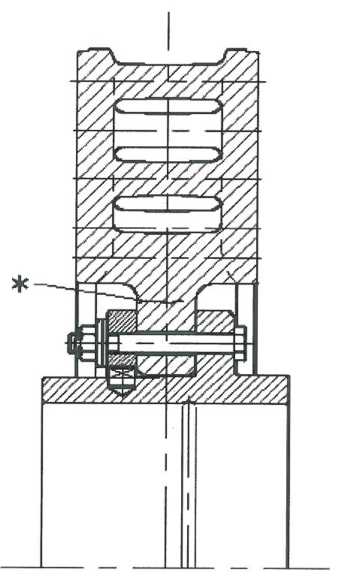

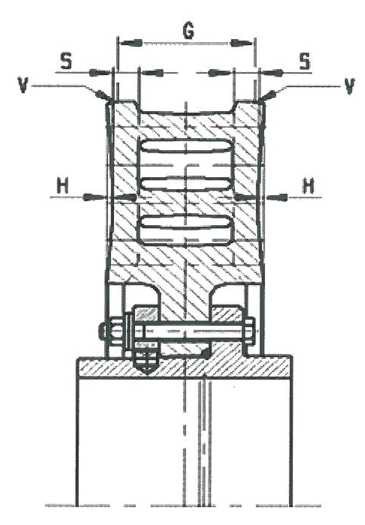

Заменяется тормозной диск, как только на самом износившемся участке фрикционного диска будет достигнуто значение границы износа «Т», вогнутости «Н» и радиального (косого) износа «S» (Рисунок Е.2.4).

Для проведения контроля’ износа используется стальная линейка, приложив ее к поверхности трения фрикционного диска.

Если разница в износе между двумя сторонами превышает 2 мм, требуется поперечная обточка фрикционного диска, для предотвращения различных температурных показателей. Это действительно также в том случае, если значение границы износа «Т» еще не достигнуто. При помощи линейки проверяется значение границы износа «Т» на обоих тормозных дисках.

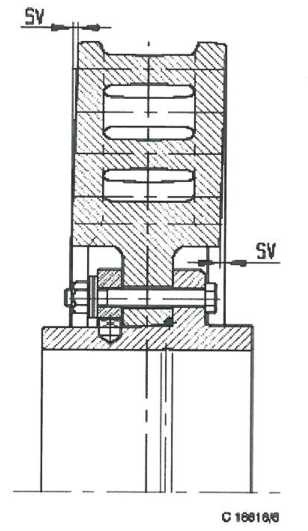

За счет неполного наложения фрикционного диска тормозной накладкой на тормозном диске возникает вогнутость с прогрессирующим износом, т. е. незначительный износ по краю и средний износ в средней части тормозного диска. При эксплуатации также образовывается косой износ SV.

Он характеризуется увеличенным износом диска по внешнему или внутреннему диаметру. Наблюдается, образование выемок вследствие жестких включений накладок.

Тормозные диски, превышающие допустимые значения вогнутости и косого износа, поперечно обтачиваются для предотвращения повреждений.

Рисунок Е.2.4 – Износы диска: Н – вогнутость; S – радиальный (косой) износ; Т — предельный износ

Линейкой измеряются значения вогнутости «Н» и радиального (косого) износа «S». Для этого соблюдаются нижеследующие критерии (при работе с накладками из органических материалов):

- вогнутость «Н» не более 1 мм;

- радиальный (косой) износ «S» не более 1 мм.

Е.З Предельные эксплуатационные параметры элементов фрикционных дисков «Knorr-Bremse» промежуточных вагонов

Е.3.1 Каждая ось колесной пары тележки вагонов 02, 03 и 04 оснащается тремя тормозными дисками:

- снаружи два тормозных диска (С 13);

- посередине тормозной диск (С 14).

Таблица Е.3.1 – План работ по техническому обслуживанию

| № п/п | Компоненты | Технический осмотр и проверка | Техническое обслуживание |

| 1 | Тормозной диск (С13, С14) | Общий визуальный контроль | VI |

| 2 | Тормозной диск (С13,С14) | Проверка на отсутствие трещин | VI |

| 3 | Тормозной диск (С13,С14) | Проверка на отсутствие пятен подгара, навара и отслаивания материала | VI |

| 4 | Тормозной диск (С13,С14) | Внешнее состояние и контроль резьбовых соединений | VI |

| 5 | Тормозной диск (С13, С14) | Контроль износа | VI |

Е.З .2 При проведении визуального контроля проверяется:

- правильность посадки тормозных дисков;

- наличие трещин, износа, пятен подгара, смещения металла (навара) или отслаивания металла.

При обнаружении повреждений производится тщательный осмотр на отсутствие трещин.

Среди трещин различаются волосные трещины, поверхностные трещины, глубокие трещины и сквозные трещины.

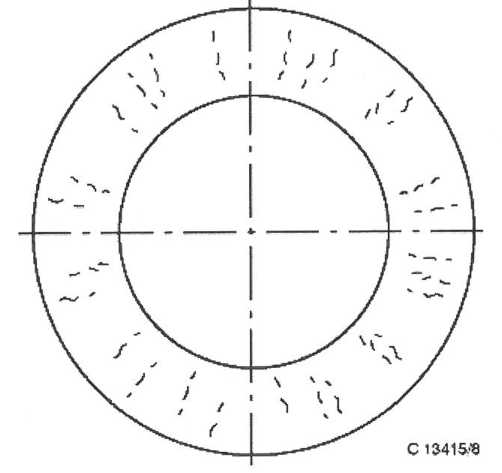

Рисунок Е.3.1 – Волосные трещины на поверхности трения

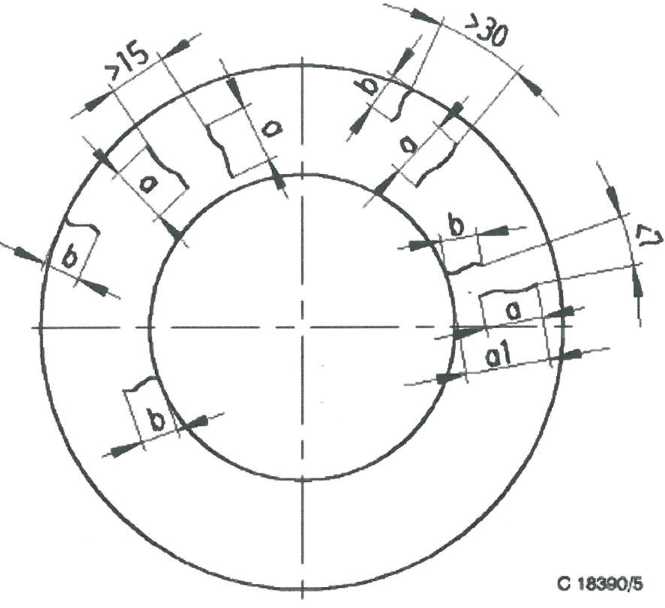

Рисунок Е.3.2 – Примеры надрывов на поверхности трения (действительно для радиальной ширины фрикционного кольца 140 мм и более)

Рисунок Е.3.3 – Пример сквозных трещин во фрикционном диске

Рисунок Е.3.4 – Пример трещин на соединительных фланцах

Е.3.3 Производится визуальный осмотр фрикционного диска на отсутствие волосных трещин.

В тормозных дисках допускается наличие тонкой сетки трещин небольшой глубины (менее 2 мм), т. е. волосных трещин (рисунок Е.3.1).

Е.3.4 Проводится визуальный осмотр фрикционного диска на отсутствие надрывов – трещин, не проходящих от внутреннего до наружного диаметра фрикционного пояса (рисунок Е.3.2).

На поверхности трения допускается несколько надрывов, если:

- «а» менее 80 мм;

- «Ь» менее 50 мм.

Во фрикционном поясе допускается наличие надрывов в радиальном направлении «Ь» от внешнего или внутреннего края, если расстояние до следующего надрыва «а» или «Ь» более 30 мм.

Надрывы «а» не должны находиться друг от друга на расстоянии меньше чем 15 мм.

Если расстояние от надрыва «Ь» до надрыва «а» меньше чем 7 мм, то общая длина «а1» не должна превышать 100 мм.

Допускаются условно поверхностные трещины:

- «а» длиной (80 – 100) мм;

- «Ь» длиной (50 – 80) мм.

Не допускаются трещины:

- «а» длиной более 100 мм;

- «Ь» длиной более 80 мм.

Фрикционные диски с условно допустимыми трещинами эксплуатируются до следующей контрольной проверки, при необходимости сокращается периодичность проверок в зависимости от состояния дисков. Фрикционные диски с недопустимыми трещинами подлежат замене.

Е.3.5 Производится визуальный осмотр фрикционного диска на отсутствие сквозных трещин (рисунки Е.3.2,

Е.3.4). На соединительных фланцах не допускаются надрывы или сквозные трещины. Не допускаются сквозные трещины в тормозном диске, проходящие от внутреннего диаметра к наружном или доходящие до охлаждающих стоек.

Е.3.6 Производится проверка на отсутствие пятен подгара, навара и отслаивания материала. Фрикционные диски с пятнами подгара допускаются к дальнейшей эксплуатации при отсутствии сквозных или значительных глубоких трещин. Во время дальнейшей эксплуатации проводится визуальный контроль осевых тормозных дисков, соблюдая установленный интервал осмотров.

Пятна подгара возникают из-за быстрого повышения температуры во фрикционном диске в условиях недостаточного теплоотвода. Причины определяются и устраняются. Возможные причины:

- неравномерный вид рабочей поверхности тормозных накладок;

- неисправность тормозных накладок (например, из-за перегрева): заменяются тормозные накладки новыми;

- тормозные накладки из неподходящего материала: устанавливаются предписанные тормозные накладки;

- система управления торможением подвижного состава работает с ошибками: проверяется и ремонтируется система управления торможением;

- превышены указанные в монтажном чертеже значения точности торцевого и параллельного вращения осевого тормозного диска (вибрация при торможении): устанавливаются и устраняются причины;

- торможение без накладки;

- скопления грязи в канале для охлаждения фрикционного диска при необходимости могут быть удалены, например, сжатым воздухом.

Е.3.7 Производится проверка внешнего состояния и контроль резьбовых соединений:

- ступица должна быть прочно установлена на оси колесной пары. Осевое смещение на оси колесной пары или распространение ржавчины в месте прессовой посадки ступицы не допускается. Проверяется момент затяжки крепежных винтов ступицы и при необходимости подтягиваются;

- проверяется прочность посадки фрикционного диска на ступице, встряхнув его. В случае сомнения приставляется палец к стыку между фрикционным диском и ступицей и простукивается молотком по фрикционному диску. Если фрикционный диск закреплен плохо, то чувствуется вибрация фрикционного диска и ступицы различной силы. Только при подозрении на непрочность посадки проверяется момент затяжки и при необходимости затягиваются;

- скопления грязи в канале для охлаждения фрикционного диска при необходимости могут быть удалены, например, сжатым воздухом.

Соединительные элементы, демонтированные в ходе работ по смене фрикционных дисков (винты, зажимные шайбы, стопорные гайки, элементы для стопорения вращения и т. д.), заменяются на новые.

Е.З.8 Производится контроль износа фрикционного диска

Контроль износа фрикционного диска производится на опознавательных канавках износа «V» по обеим сторонам фрикционного диска. Для проведения контроля износа используется стальная линейка, приложив ее к поверхности трения фрикционного диска.

Если разница в износе между двумя сторонами превышает 2 мм, требуется поперечная обточка фрикционного диска. Если предельная граница для износа «V» достигнута на одной стороне фрикционного диска, заменяется фрикционный диск.

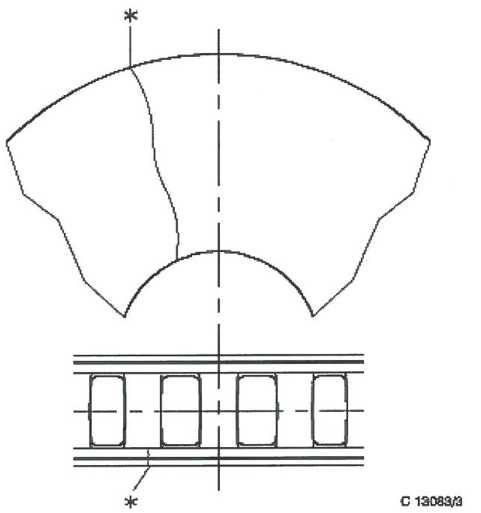

Рисунок Е.3.5 – Радиальный (косой) износ (SV)

Рисунок Е.3.6 – Контроль износа фрикционного диска: G – предельный размер износа (выточки на торцах диска); S – остаточная толщина фрикционного кольца; Н – вогнутость (неправильный износ); В – опознавательная канавка износа

За счет неполного наложения фрикционного диска тормозной накладкой на тормозном диске возникает так называемая вогнутость с прогрессирующим износом, т. е. незначительный износ по краю и средний износ в средней части тормозного диска. При эксплуатации также образовывается радиальный (косой) износ «SV». Он характеризуется увеличенным износом диска по внешнему или внутреннему диаметру. Наблюдается, например, образование выемок вследствие жестких включений накладок.

Значения радиального (косого) износа «SV», вогнутость «Н» и образование выемок проверяется, и должны быть:

- «Н» не более 2 мм;

- «SV» не более 2 мм.

Бороздки (выемки) износа допускаются глубиной не более 1 мм.

Фрикционные диски, превышающие допустимые значения для вогнутости, косого износа или образования выемок, поперечно обтачиваются.

Производятся измерения отклонения торцевого биения (не более 0,3 мм) и параллельности в середине поверхностного трения (не более 0,2 мм).