Два агрегата компрессорных винтовых АКВ 0,81/1 Л У2 установлены на третьем вагоне электропоезда, в подвагонном пространстве. Основные технические характеристики агрегата компрессорного винтового АКВ 0,81/1 Л У2 приведены в таблице 2.1.

Таблица 2.1 – Основные технические характеристики агрегата компрессорного винтового АКВ 0,81/1 ЛУ2

| Наименование параметра | Значение | |

| Номинальная производительность компрессора при номинальном конечном избыточном давлении и номинальной частоте вращения, не менее, м3/мин | 0,81 ±6 | |

| Номинальная производительность агрегата компрессорного при конечном избыточном давлении и номинальной частоте вращения, с учетом расходов на очистку и осушку сжатого воздуха не менее, м3/мин | 0,68 ±6 | |

| Номинальное конечное избыточное давление, не менее, МПа | 1,0 | |

| Удельная мощность компрессора, включая мощность потребляемую приводом вентилятора при номинальной частоте вращения приводного вала и номинальном избыточном давлении, не более, кВт-мин/м3 | 9,0 | |

| Номинальная частота вращения приводного вала компрессора, не более, об/мин | 3000 | |

| Объем масла, заливаемого в масляную систему АКВ, л | 3 | |

| Удельный расход масла АКВ при работе с ПВ 100%, не более, г/м3 | 0,025 | |

| Точка росы, не выше, при температуре окружающего воздуха | ниже минус 40 °C | 30 °C |

| от минус 40 °C до минус 20 °C | 30 °C | |

| выше минус 20 °C | 10 °C | |

| Температура масловоздушной смеси компрессора, не более, °C | 110 | |

| Температура масла, не более, °C | 100 | |

| Габаритные размеры агрегата, мм: | ||

| – длина | 1540 | |

| – ширина | 992 | |

| – высота | 658 | |

| Масса, не более, кг | 450 | |

Устройство

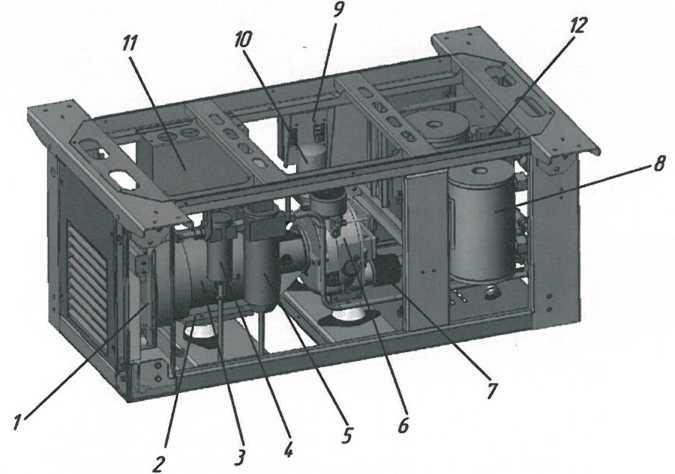

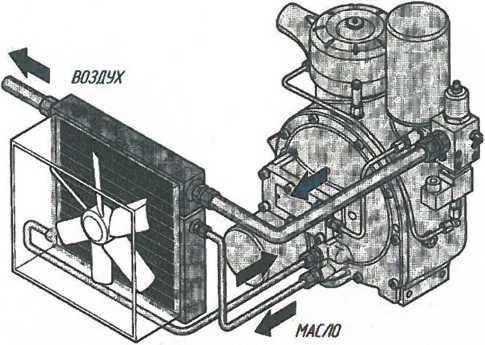

Каждый агрегат компрессорный винтовой состоит из (рисунок 2.1):

- контейнера (капота);

- асинхронного электродвигателя pДM132SB2 или АЖ132SВ2;

- винтового компрессора (компактный модуль) NK31 V018;

- охладителя воздуха и масла (радиатор);

- блока осушки и очистки сжатого воздуха;

- фильтров предварительной и тонкой очистки.

Контейнер

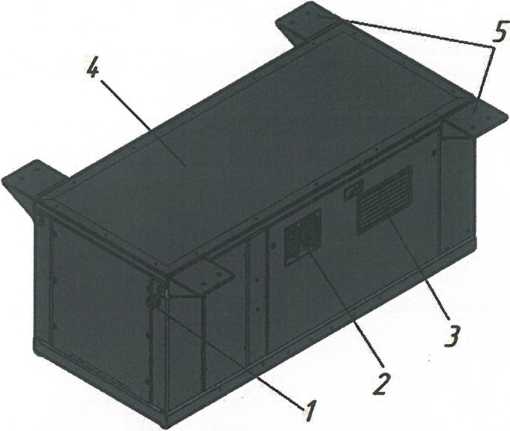

Компоненты каждого агрегата компрессорного собраны на своей раме и закрыты, для защиты от внешнего воздействия, контейнером. Для гашения вибрации, возникающей при работе компрессорного агрегата, рама установлена в контейнере на эластичных опорах.

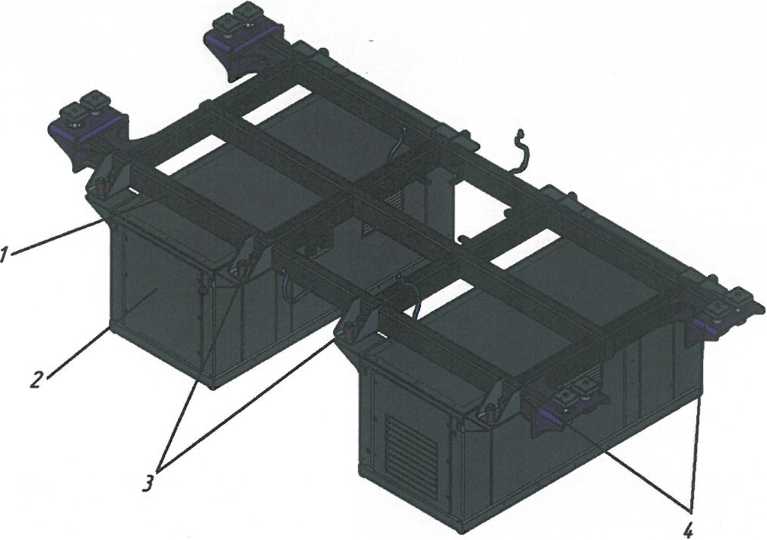

Контейнер выполнен из стальных листов, собранных на каркасе. На одном торце контейнера выполнены щелевые жалюзи для выброса воздуха вентилятором системы охлаждения. На противоположном торце контейнера расположен штуцер выхода сжатого воздуха в пневматическую систему электропоезда. Наружный воздух к агрегату компрессорному также поступает через щелевые жалюзи. На тыльном листе контейнера установлены разъемы для подключения кабелей питания и систем управления. Для обслуживания агрегата компрессорного, контейнер оборудован технологическими люками с замками, закрытыми на специальный четырехгранный ключ. Контейнер каждого агрегата компрессорного имеет четыре кронштейна для крепления к монтажной раме (рисунок 2.2) устанавливаемой в подвагонное пространство. Монтажная рама в подвагонном пространстве жестко крепится к кузову вагона в четырех точках (рисунок 2.3).

Рисунок 2.1 – Агрегат компрессорный винтовой АКВ 0,81/1 ЛУ2: 1 – охладитель воздуха и масла; 2 – рама; 3 – приводной электродвигатель; 4 – влагомаслоотделитель; 5 – фильтр предварительной очистки; 6 – винтовой компрессор; 7 – фильтр масляный; 8 – блок осушки и очистки сжатого воздуха; 9 – разъемы цепи питания и управления; 10 – фильтр-сепаратор; 11 – блок электрооборудования; 12 – фильтр тонкой очистки.

Рисунок 2.2 – Контейнер компрессорного агрегата: 1 – штуцер; 2 – разъемы для подключения питания и систем управления; 3 – жалюзи забора наружного воздуха компрессорным модулем; 4 – контейнер; 5 – кронштейны.

Рисунок 2.3 – Монтажная рама с агрегатами компрессорными винтовыми АКВ 0,81/1: 1 – рама монтажная; 2 – контейнер компрессорного агрегата; 3 – кронштейны крепления контейнера к раме; 4 – кронштейны крепления рамы к кузову вагона.

Асинхронный электродвигатель

В качестве приводного двигателя, в агрегате компрессорном используется трехфазный асинхронный электродвигатель переменного тока с короткозамкнутым ротором типа рДМ132SВ2 или типа АЖ1328В2. Основные технические характеристики электродвигателей приведены в таблице 2.2.

Таблица 2.2 – Основные технические характеристики электродвигателя типа рДМ1328В2

|

Наименование параметра |

Значение |

|

| РДМ132SВ2 | АЖ1328В2 | |

| Мощность, кВт | 7,5 | 7,5 |

| Частота вращения, об/мин | 3000 | 3000 |

| Коэффициент полезного действия (КПД), % | 87,0 | 88,5 |

| Коэффициент мощности | 0,9 | 0,89 |

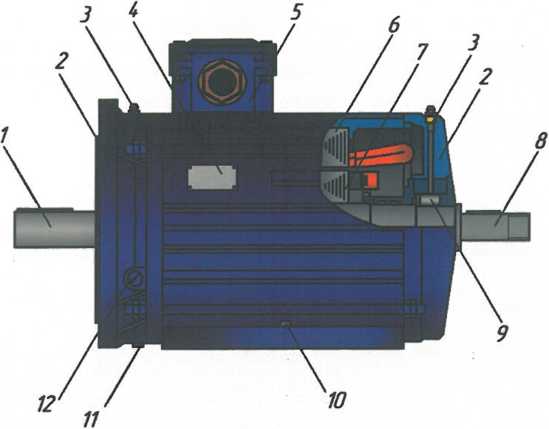

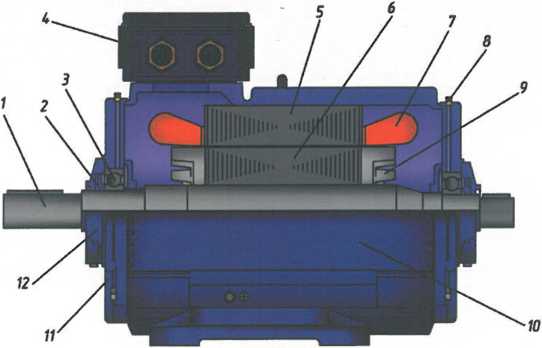

Электродвигатель рДМ132SВ2 или АЖ1328В2 (рисунки 2.4 и 2.5) состоит из неподвижной части – статора, на котором расположена обмотка, создающая вращающееся магнитное поле, и подвижной части – ротора, в котором создается электромагнитный момент, приводящий во вращение сам ротор и исполнительные механизмы (вентилятор и винтовой компрессор) закрепленные на валу ротора.

Рисунок 2.4 – Электродвигатель рДМ132SВ2: 1 – ступица оси ротора под установку упругой муфты; 2 – подшипниковый щит; 3 – масленка; 4 – заводская табличка; 5 – коробка выводов; 6 – статор; 7 – ротор; 8 – ступица оси ротора под установку вентиляторного колеса; 9 – подшипник; 10 – бонка заземления; 11 – пробка сливная; 12 – плунжер.

Сердечники статора и ротора набираются из листов электротехнической стали и имеют пазы, в которых размещаются обмотки. Отдельные листы сердечников изолируют друг от друга слоем электроизоляционного лака. Обмотка статора всыпная, двухполюсная, выполнена из круглого изолированного медного провода. Короткозамкнутая обмотка ротора литая, из алюминиевого сплава. В процессе заливки обмотки ротора образуются стержни (проводники), расположенные в пазах сердечника ротора, и замыкающие их накоротко кольца, расположенные вне сердечника. Кольца снабжены вентиляционными лопатками для улучшения вентиляции двигателя и теплоотвода от обмотки ротора.

Ротор двигателя вращается в двух подшипниках качения, установленных в подшипниковых щитах. Для добавления смазки в подшипники, в подшипниковых щитах имеются масленки. Коробка выводов состоит из корпуса, крышки, прокладки и колодки клеммной.

Рисунок 2.5 – Электродвигатель АЖ132SВ2: 1 – ось ротора; 2 – масло-отбойное кольцо; 3 – подшипник; 4 – коробка выводов; 5 – сердечник статора; 6 – сердечник ротора; 7 – обмотка статора; 8 – масленка; 9 – обмотка ротора; 10 – станина; 11 – подшипниковый щит; 12 – крышка подшипника.

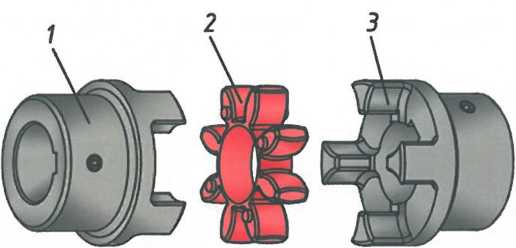

Для передачи крутящего момента от электродвигателя на вал винтового компрессора, на валу ротора устанавливается упругая муфта Rotex 38 (рисунок 2.6). На противоположный конец вала ротора устанавливается вентиляторное колесо системы охлаждения.

Рисунок 2.6 – Упругая муфта Rotex 38: 1,3- полумуфта; 2 – эластичный элемент (зубчатый венец).

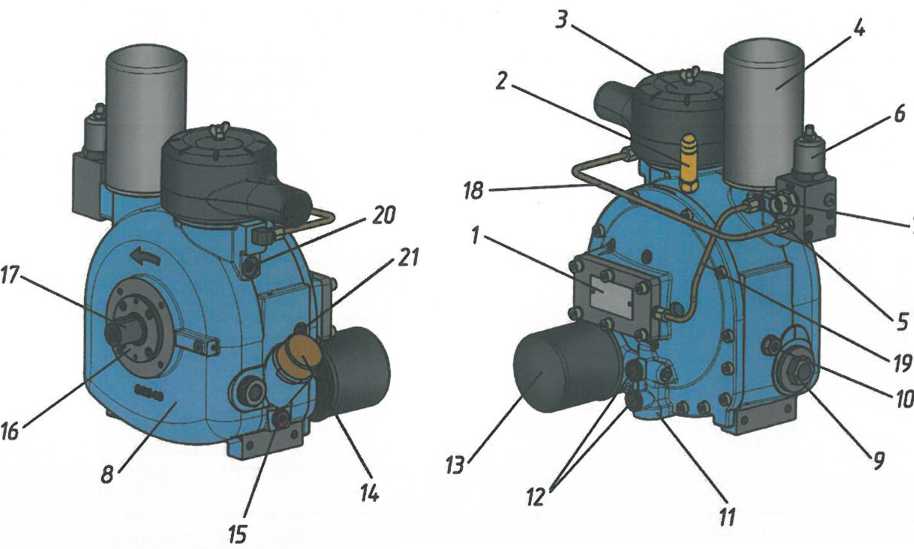

Винтовой компрессор NK31 V018

Винтовой компрессор предназначен для выработки сжатого воздуха для питания тормозной и питательной магистралей электропоезда и является основным узлом агрегата компрессорного (рисунок 2.7).

Рисунок 2.7 – Винтовой компрессор: 1 – обратный клапан линии возвратного маслотока; 2 – предохранительный клапан; 3 – воздушный фильтр; 4 – фильтр-сепаратор; 5 – смотровое стекло системы маслоотделения; 6 – клапан минимального давления; 7 – штуцер выхода сжатого воздуха; 8 – корпус; 9 – технологическое отверстие для установки ТЭНа; 10 – разъем датчика температуры; 11 – масляный термостатический клапан; 12 – штуцеры трубопровода масляного контура; 13 – масляный фильтр; 14 – заливная горловина; 15 – пробка для слива масла; 16 – торцовая крышка; 17 – приводной вал; 18 – трубопровод разгрузки винтового блока; 19 – трубопровод линии возвратного маслотока; 20 – штуцер датчика обратного вращения; 21 – штуцер датчика давления в ресивере.

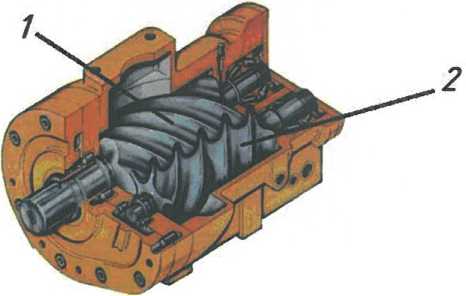

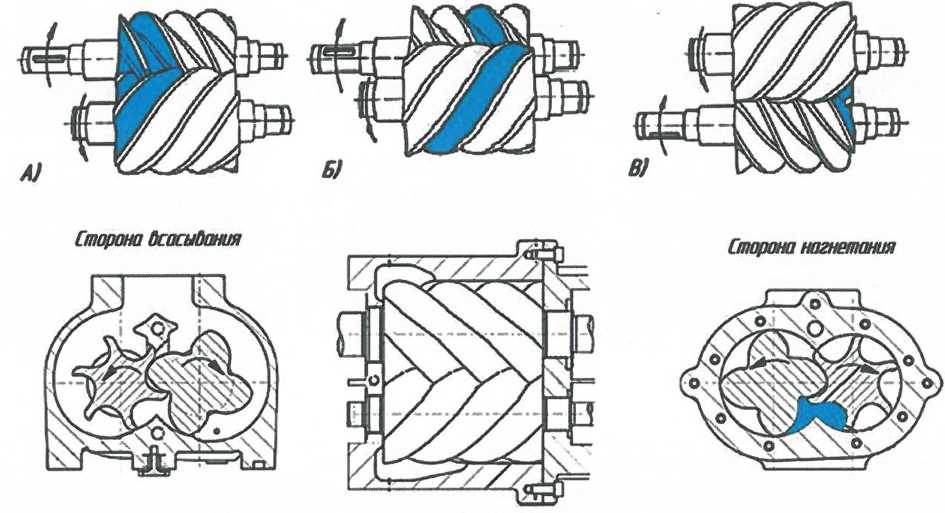

Винтовой компрессор состоит из корпуса, в котором расположен винтовой блок (рисунок 2.8), предназначенный для сжатия воздуха и состоящий из ведущего и ведомого роторов с зубьями специального профиля. Ведущий ротор имеет четырехзаходный винт левого вращения «с правым» направлением винтов. Ведомый ротор имеет соответствующие впадины и вершины. Ведущий ротор через упругую муфту соединен с электродвигателем.

Нижняя часть корпуса является картером с запасом масла. Заправка масла осуществляется через маслозаливное отверстие, закрытое резьбовой пробкой. В нижней части корпуса установлен масляный термостатический клапан и масляный фильтр. Для контроля температуры масла, на корпусе установлен датчик температуры. Для защиты компрессора от избыточного внутреннего давления, на корпусе установлен предохранительный клапан, отрегулированный на давление 1,38 МПа.

В верхней части корпуса компрессора установлен впускной клапан с воздушным фильтром. Рядом с воздушным фильтром установлен фильтр-сепаратор и клапан минимального давления.

Рисунок 2.8 – Винтовой блок: 1 – ведущий ротор; 2 – ведомый ротор.

При вращении пары роторов возникают осевые силы, стремящиеся сдвинуть их относительно друг друга. Это способствует плотному контакту ведущего ротора с ведомым и снижает утечки воздуха из зоны сжатия в зону впуска. Рабочий цикл компрессора начинается, когда выступы роторов, выходят из впадин. С этого момента объем, образованный выступами роторов, их впадинами и корпусом компрессора, начинает расти. В объеме возникает разрежение и начинается забор атмосферного воздуха (рисунок 2.9 «А»).

Заполненный воздухом рабочий объем винтовой парой отсекается от впускного окна компрессора и сдвигается вправо.

Рисунок 2.9 – Работа винтового блока

С момента, когда выступы роторов начинают входить во впадины, воздух вытесняется к окну нагнетания компрессора (рисунок 2.9 «Б»), начинается процесс сжатия. Заканчивается процесс сжатия, когда одновременно выступ и впадина каждого ротора совмещаются с окном нагнетания (рисунок 2.9 «В»).

В ходе сжатия в рабочую полость компрессора через отверстие в корпусе подается масло. Оно необходимо для отвода тепла, уменьшения трения между роторами, уплотнения зазоров, уменьшения уровня шума, а также для смазки подшипниковых узлов. Масло в компрессор поступает из-за разности давлений в сепараторе (маслоотделителе) и в рабочей зоне роторов.

Роторы вращаются на подшипниках качения. Выход ведущего вала из корпуса винтового компрессора уплотняется двумя манжетами. В кольцевую полость между манжетами подведен канал, по которому отводится масло, если нарушается работа уплотнения.

Воздушный фильтр и впускной клапан

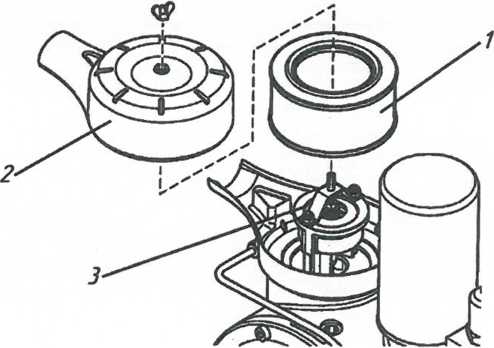

Впускной клапан и воздушный фильтр представляют собой единый блок, монтируемый непосредственно на впускное окно компрессора (рисунок 2.10). Воздушный фильтр используется для очистки воздуха, поступающего в винтовой блок. Фильтрующий элемент обеспечивает очистку наружного воздуха от твердых частиц размером до 10 мкм.

Рисунок 2.10 – Установка воздушного фильтра и впускного клапана: 1 – фильтрующий элемент; 2 – крышка воздушного фильтра; 3 – впускной клапан.

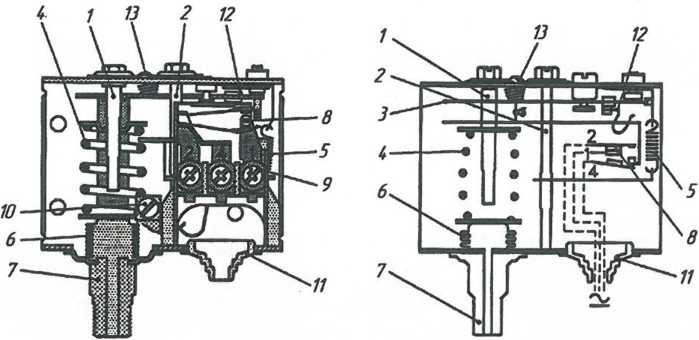

Впускной клапан С100 (рисунок 2.11) обеспечивает подачу наружного воздуха к винтовому блоку при работе компрессора, а также обеспечивает автоматическую разгрузку компрессора от сжатого воздуха при остановках.

Впускной клапан состоит из корпуса. Корпус впускного клапана выполнен из алюминиевого сплава, внутренняя поверхность упрочнена специальной обработкой. В корпусе установлен поршень, уплотненный кольцами. Хвостовик поршня полый, является направляющей штока тарельчатого клапана. На поршень действуют усилие конической пружины и давление сжатого воздуха из канала линии управления. На шток тарельчатого клапана устанавливается коническая пружина. Полость под поршнем, через инжектор сообщается с полостью над тарельчатым клапаном. Клапан закреплен на корпусе компрессора двумя шпильками.

Технические характеристики впускного клапана С100 приведены в таблице 2.3.

Таблица 2.3 – Технические характеристики впускного клапана С100

| Наименование параметра | Значение |

| Условное проходное сечение, мм | 82 |

| Рабочее давление компрессора, МПа, не более | 1,5 |

| Рабочая температура компрессора, °C, не более | 110 |

| Масса с фильтром, кг | 5 |

| Давление открытия, МПа | 0,16 |

| Время полного открытия, с | 7-15 |

Рисунок 2.11 – Впускной клапан С100: 1 – корпус компрессора; 2 – тарелка; 3 – шток; 4 – инжектор; 5 – поршень; 6 – пружины поршня; 7 – воздушный фильтр; 8 – канал линии управления; 9 – корпус впускного клапана; 10 – пружина штока; 11 – шпилька.

При неработающем компрессоре впускной клапан закрыт, под действием пружин, тарельчатый поршень со штоком находятся в верхнем положении, а поршень в нижнем (рисунок 2.11 «В»). При вращении роторов винтового блока, под тарельчатым клапаном создается разрежение, и он, преодолевая усилие пружины, вместе со штоком перемещается вниз, при этом атмосферный воздух через фильтр начинает поступать к винтовому блоку (рисунок 2.11 «А»). При работе компрессора, часть сжатого воздуха по каналу линии управления поступает под поршень. При остановке компрессора, давление под тарельчатым клапаном становится равным атмосферному, а на поршень снизу продолжает действовать давление сжатого воздуха. При этом поршень, вместе со штоком тарельчатого клапана поднимается вверх и разгружает винтовой блок в атмосферу (рисунок 2.11 «Б»). После разгрузки винтового блока, поршень под действием пружины опускается (рисунок 2.11 «В»).

Фильтр-сепаратор и клапан минимального давления

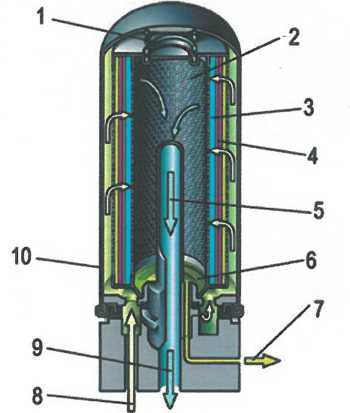

Фильтр-сепаратор служит для очистки сжатого воздуха от масла. Часть масла по наружной поверхности фильтрующего элемента стекает на дно фильтра-сепаратора. Остатки масла, проникшие сквозь фильтрующий слой фильтра-сепаратора, скапливаются на его днище и по трубопроводу линии возвратного маслотока, через обратный клапан отводятся в компрессор. Очищенный от масла воздух, через охладитель, фильтр грубой очистки, осушитель или байпасную линию и фильтр тонкой очистки поступает в пневматическую магистраль электропоезда (рисунок 2.12). Применение двухступенчатой технологии очистки воздуха от масла обеспечивает высокое качество сжатого воздуха.

Рисунок 2.12 – Фильтр-сепаратор: 1 – пружина для отвода электростатических зарядов на корпус; 2 – зона очищенного воздуха; 3 – фильтр сепаратора; 4 – дополнительный сепаратор; 5 – канал; 6 – ловушка-накопитель с каналом для отвода масла; 7 – выход масла; 8 – вход масловоздушной смеси; 9 – выход очищенного воздуха; 10 – корпус.

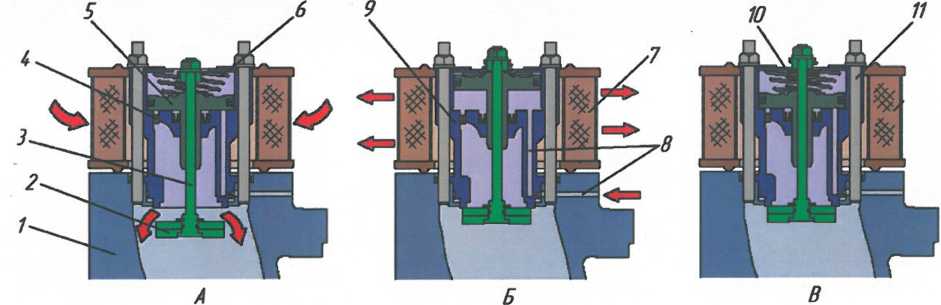

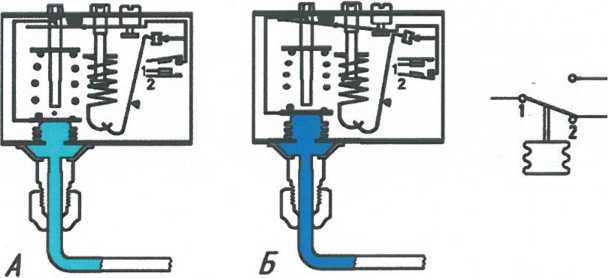

Клапан минимального давления (рисунок 2.13) не пропускает воздух из фильтра-сепаратора в пневматическую магистраль электропоезда до тех пор, пока в винтовом блоке компрессора не создастся давление масловоздушной смеси величиной более 0,55 МПа. Такое давление необходимо для циркуляции масла внутри блока для обеспечения смазки и отвода тепла при любом количестве выработанного компрессором сжатого воздуха.

Кроме этого клапан минимального давления предотвращает обратный поток сжатого воздуха из пневматической магистрали в фильтр-сепаратор (работает как обратный клапан). Это дает возможность полностью разгружать фильтр-сепаратор от сжатого воздуха через впускной клапан при остановках компрессора.

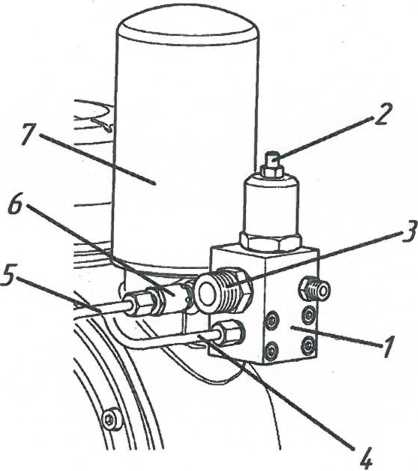

Рисунок 2.13 – Установка клапана минимального давления: 1 – клапан минимального давления; 2 – винт регулировочный; 3 – штуцер выхода сжатого воздуха к блоку осушки; 4 – трубопровод разгрузки винтового блока; 5 – трубопровод линии возвратного маслотока; 6 – смотровое стекло системы маслоотделения; 7 – фильтр-сепаратор.

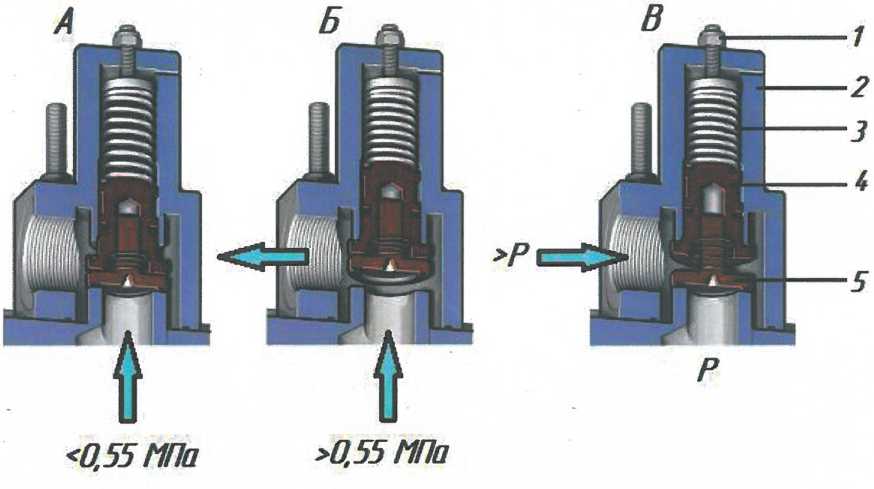

Работа клапана минимального давления происходит следующим образом. При давлениях сжатого воздуха в фильтре-сепараторе меньше, чем 0,55 МПа, клапан закрыт под действием усилия пружин (рисунок 2.14 «А»). При повышении давления в фильтре-сепараторе, сжатый воздух действуя на поршень создает силу которая сдвигает его вверх до упора, соединяя фильтр-сепаратор с охладителем, блоком осушки и с пневматической магистралью электропоезда (рисунок 2.14 «Б»).

Открытое или закрытое положение клапана минимального давления зависит и от давления в пневматической магистрали компрессора. Это становится возможным за счет подвижного соединения обратного клапана с поршнем. Если давление в пневматической магистрали компрессора больше чем в фильтре-сепараторе, то под действием пружины обратный клапан садится на свое седло, перекрывая проход воздуху из магистрали к компрессору (рисунок 2.14 «В»).

Рисунок 2.14 – Работа клапана минимального давления: А – клапан закрыт; Б – клапан открыт; В – клапан минимального давления открыт, обратный клапан закрыт; 1 – винт регулировочный; 2 – корпус; 3 – пружина клапана минимального давления; 4 – поршень; 5 – обратный клапан с пружиной.

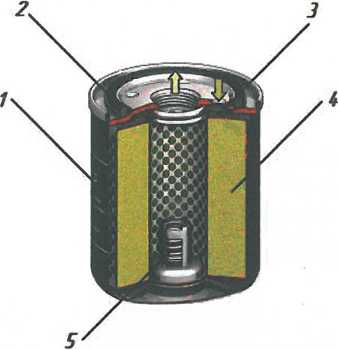

Масляный фильтр

Масляный фильтр обеспечивает очистку масла, поступающего к винтовому блоку, от загрязнений. Фильтр выполнен в виде неразборной конструкции, в которую помещены фильтрующий элемент, перепускной и обратный клапаны (рисунок 2.15). Фильтрующие элементы объемного типа задерживают 50 % частиц размером до 20 мкм, и на 99 % частиц размером более 50 мкм.

Перепускной клапан пропускает неочищенное масло в компрессор при грязном фильтре и низкой температуре масла. Клапан обратный задерживает масло в корпусе фильтра после остановки компрессора. Масляный фильтр закреплен штуцером с резьбой G1/2 на картере компрессора.

Рисунок 2.15 – Фильтр масляный: 1 – корпус; 2 – уплотнительное кольцо; 3 – клапан обратный; 4 – фильтрующий элемент; 5 – клапан перепускной.

Обратный клапан линии возвратного маслотока

При отключении винтового компрессора обратный клапан предотвращает переполнение масляного сепаратора маслом, возвращающимся из винтового компрессора под действием перепада давления в системе (рисунок 2.16).

Рисунок 2.16 – Обратный клапан линии возвратного маслотока: 1 – резьбовая пробка; 2 – линия возвратного маслотока; 3 – обратный клапан.

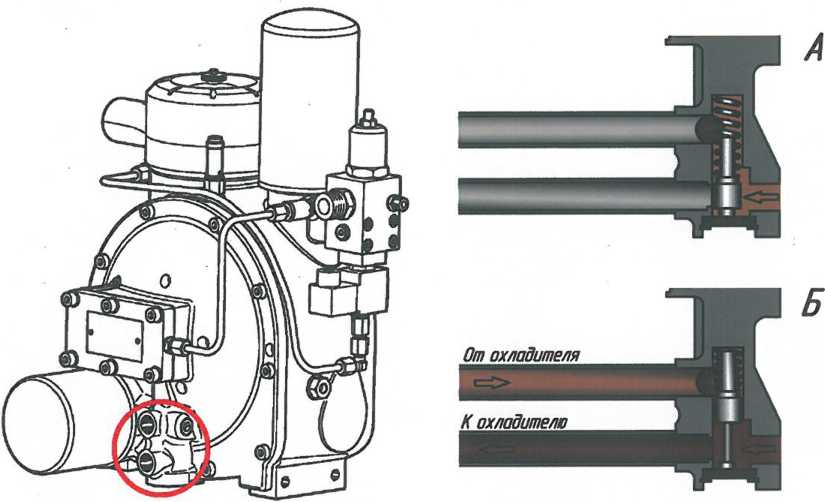

Масляный термостатический клапан Компрессор оснащен встроенным масляным термостатическим клапаном. Клапан установлен в корпусе перед масляным фильтром. При достижении рабочей температуры масла (от плюс 65 до плюс 71 °C), клапан-термостат открывает канал прохода масла к масляному радиатору системы охлаждения (рисунок 2.17).

Рисунок 2.17 – Масляный термостатический клапан: А – масляный термостатический клапан закрыт (температура масла рабочая); Б – масляный термостатический клапан открыт (температура масла более рабочей величины).

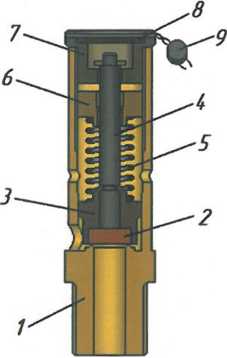

Предохранительные клапаны

Предохранительные клапаны служат для защиты компрессора от разрушения при повышении давления выше допустимого. Кроме того, предохранительный клапан, установленный на корпусе винтового блока, используется для принудительной разгрузки компрессора при проведении технического обслуживания и ремонтных работах. Клапан предохранительный, установленный на корпусе винтового блока настроен на давление 1,38 МПа, а на трубопроводе на выходе из агрегата компрессорного – на давление 1,05 МПа.

На агрегате компрессорном применяются предохранительные клапаны со свободным выпуском рабочей среды (рисунок 2.18).

Рисунок 2.18 – Предохранительный клапан: 1 – корпус; 2 – кольцо уплотнительное; 3 – поршень; 4 – шток; 5 – пружина; 6 – регулировочная гайка; 7 – крышка: 8 – номерная табличка; 9 – пломба.

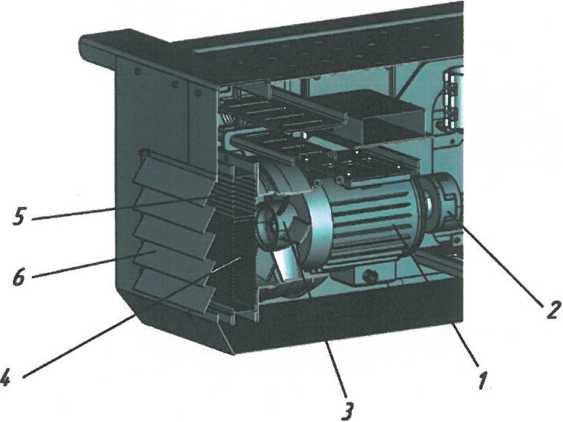

Блок охлаждения

Блок охлаждения компрессорного агрегата включает в себя радиатор охлаждения и вентилятор (рисунок 2.19). Радиатор разделен на две секции, секцию охлаждения масла и секцию охлаждения сжатого воздуха. Теплорассеивающая мощность радиатора составляет 7,5 кВт. Из них 31 % отведен на охлаждение воздуха, а 69 % – на охлаждение компрессорного масла. Вентилятор блока охлаждения приводится во вращение электродвигателем компрессора.

Рисунок 2.19 – Блок охлаждения: 1 – электродвигатель; 2 – упругая муфта; 3 – вентиляторное колесо; 4 – секции охлаждения масла; 5 – секции охлаждения сжатого воздуха; 6 – жалюзи.

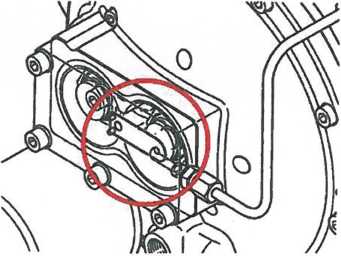

Сжатый воздух, после удаления масла в фильтре-сепараторе, проходит через секции охладителя, охлаждается потоком воздуха и поступает к блоку осушки. Нагретое масло из внутреннего контура винтового блока направляется термостатическим клапаном в охладитель. Охлажденное масло через масляный фильтр возвращается в винтовой блок (рисунок 2.20).

Рисунок 2.20 – Контуры охлаждения сжатого воздуха и масла.

Реле давления

Реле давления выполняет функцию аварийной защиты компрессорного агрегата. При достижении давления сжатого воздуха на выходе из агрегата компрессорного максимально допустимой величины, реле давления снимает сигнал «Готовность» и система управления электропоезда отключает питание приводного электродвигателя агрегата.

Рисунок 2.21 – Реле давления

Внешний вид реле давления приведен на рисунке 2.21, устройство на рисунке 2.22, работа на рисунке 2.23.

Рисунок 2.22 – Реле давления: 1 – винт регулировки верхнего придела; 2 – винт регулировки нижнего предела; 3 – основной рычаг; 4 – пружина верхней шкалы; 5 – пружина шкалы; 6 – сильфон; 7 – присоединительный штуцер; 8 – контактный узел; 9 – клеммы; 10 – болт заземления; 11 – кабельный ввод; 12 – омегообразная пружина; 13 – блокировочная пластина.

Реле давления подключено в пневматической сети компрессорного агрегата после клапана минимального давления. При давлении в пневматической сети компрессорного агрегата более 1,25 МПа, у реле давления размыкаются контакты 1-2 в цепи формирования сигнала «Готовность». Когда в пневматической сети компрессорного агрегата произойдет падение давления до 0,9 МПа происходит замыкание контактов 1-2 и сигнал «Готовность» подается в систему управления.

Рисунок 2.23 – Работа реле давления: А – давление в системе менее установленного значения, Б – давление в системе более установленного значения.

Регулировка реле давления проводится на заводе-изготовителе компрессорного агрегата, регулировочные винты пломбируются.

ВНИМАНИЕ! ПЕРЕНАСТРОЙКА РЕЛЕ ДАВЛЕНИЯ БЕЗ СОГЛАСОВАНИЯ С ЗАВОДОМ-ИЗГОТОВИТЕЛЕМ КОМПРЕССОРНОГО АГРЕГАТА ЗАПРЕЩЕНА.

Предпусковой подогреватель масла

Предпусковой подогреватель предназначен для подготовки компрессорного агрегата к запуску при температуре масла менее минус 25 °C. Он представляет собой трубчатые электронагреватели (ТЭНы), погруженные в масло в картере корпуса компактного модуля. Подогреватель оснащен защитой от перегрева. Подогреватель автоматически включается при температуре масла ниже минус 25 °C, во время остановки приводного двигателя.

Фильтр предварительной и фильтр тонкой очистки

Фильтры предварительной и фильтры тонкой очистки имеют одинаковую конструкцию и одинаковые фильтрующие элементы. Фильтр предварительной очистки работает на удаление из сжатого воздуха частиц масла и воды, и снабжен клапаном сброса конденсата. Фильтр тонкой очистки, установленный на блоке осушки и очистки сжатого воздуха, работает на удаление из сжатого воздуха частиц пыли адсорбента.

Фильтр состоит из корпуса, при помощи которого устанавливается на трубопровод. К корпусу крепится стакан, в котором расположен фильтрующий элемент. Для замены фильтрующего элемента, необходимо повернуть стакан, по направлению стрелки, нанесенной на корпусе (рисунок 2.24).

Рисунок 2.24 – Фильтр предварительной и тонкой очистки

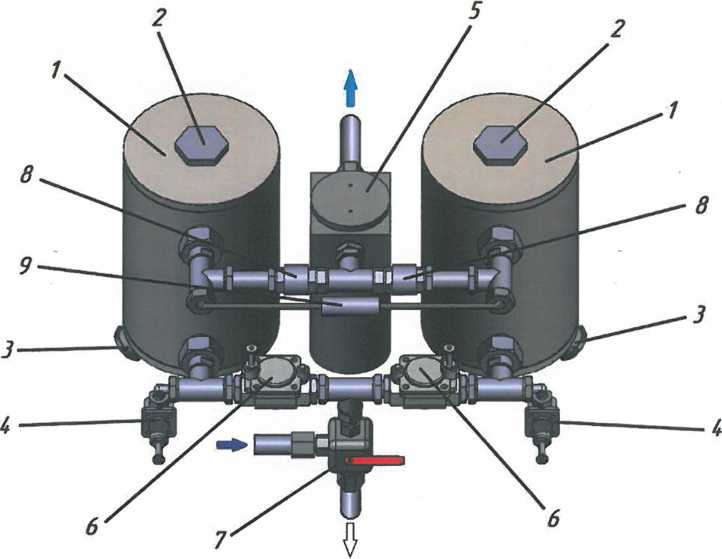

Блок осушки и очистки сжатого воздуха

Блок осушки и очистки сжатого воздуха (БОСВ) основан на применении адсорбционных осушителей с попеременными фазами адсорбции (поглощение влаги, осушка) и регенерации (восстановление адсорбента). Он смонтирован под капотом компрессорного агрегата. Блок включает в себя два заполненные адсорбентом осушителя (ресивера) с электромагнитными клапанами регенерации и глушителями, фильтр тонкой очистки воздуха, систему трубопроводов с арматурой, двумя переключательными клапанами и двумя электромагнитными клапанами управления (рисунок 2.25). На входе и выходе из осушителей установлены распределители потоков.

Клапаны регенерации и клапаны управления блоком осушки снабжены обогревом.

Рисунок 2.25 – Блок осушки и очистки сжатого воздуха: 1 – осушители; 2 – отверстия с заглушками для засыпания адсорбента; 3 – кран для ссыпания адсорбента; 4 – электромагнитные клапаны регенерации с глушителями; 5 – фильтр тонкой очистки; 6 – электромагнитные клапаны управления блоком осушки; 7 – кран трехходовой; 8 – переключательные клапаны; 9 – дроссель.

В каждом из осушителей, попеременно, происходит или адсорбция сжатого воздуха или восстановление (регенерация) активного вещества (адсорбента).

Сжатый воздух от компрессорного агрегата, пройдя охладитель и влагомаслоотделитель, поступает в фильтр предварительной очистки, в котором отделяются конденсат, аэрозоли масла и частицы грязи. Затем, поток сжатого воздуха, через трехходовой кран, поступает к электромагнитным клапанам управления блоком осушки. При включении правого электромагнитного клапана управления, обеспечивается проход сжатого воздуха через правый осушитель. При прохождении осушителя, адсорбент забирает из сжатого воздуха частицы влаги. После прохождения осушителя, поток воздуха, через переключательный клапан и фильтр тонкой очистки, где отделяются мельчайшие частицы пыли и возможные частицы осушающего вещества, поступает в пневматическую магистраль электропоезда, а часть сжатого воздуха, через дроссель, поступает в левый осушитель.

Одновременно с этим, получает питание электромагнитный клапан регенерации левого осушителя, при этом из него, под действием сжатого воздуха, через клапан и глушитель, удаляется скопившийся конденсат. В конце фазы регенерации, электромагнитные клапаны управления и регенерации закрываются. По истечении заданного параметра времени (90 секунд), левый осушитель подключается для осушки сжатого воздуха, а правый переходит в режим регенерации. Управление блоком осушки осуществляется автоматически.

Если происходит остановка компрессора раньше, чем заканчивается цикл регенерации, то при следующем пуске время отсчета начнется с момента, на котором цикл регенерации прервался.

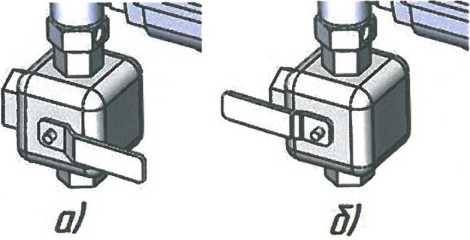

Для переключения компрессорного агрегата на режим работы без осушки сжатого воздуха, в случае неисправности блока осушки, необходимо трехходовой кран перевести в положение подачи воздуха мимо осушителей, через байпасную линию (рисунок 2.26).

Рисунок 2.26 – Положение трехходового крана блока осушки: а – подача воздуха в осушитель; б – подача воздуха через байпасную линию.

Влагомаслоотделитель

Влагомаслоотделитель служит для удаления капель влаги и масла из сжатого воздуха (рисунок 2.27). Влагомаслоотделитель снабжен клапаном автоматического сброса конденсата, который производит сброс конденсата в окружающую среду каждые 90 секунд. Во время отключения компрессорного агрегата клапан сброса конденсата открыт. Данная функция необходима, чтобы влага, содержащаяся в трубопроводе сжатого воздуха, не замерзла при отрицательных температурах окружающей среды. Клапан сброса конденсата снабжен обогревом.

Рисунок 2.27 – Влагомаслоотделитель

Система контроля температуры и автоматического управления нагревателями

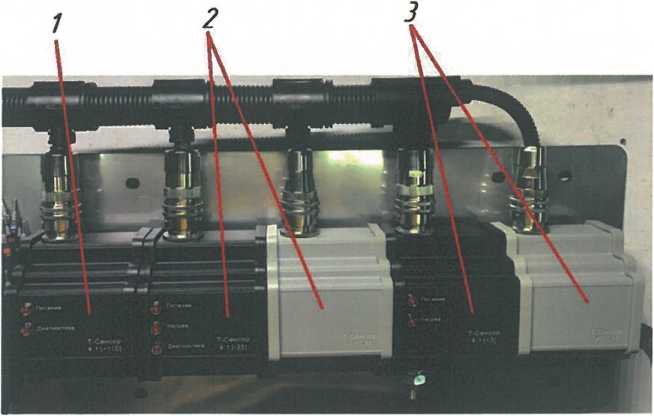

Система контроля температуры и автоматического управления нагревателями предназначена для непрерывного измерения температуры окружающей среды, температуры масла и масловоздушной смеси и формирования сигнала «Готовность» на основании полученных данных, а также для автоматического управления предпусковым подогревателем масла и нагревательными элементами клапанов блока осушки (рисунок 2.28).

Рисунок 2.28 – Система контроля температуры и автоматического управления нагревателями: 1 – модуль «Т-Сенсор 4.1 (+110)»; 2 – модуль «Т-Сенсор 4.1 (-25); 3 – модуль «Т-Сенсор 4.1 (+3)».

Система состоит из трех электронных модулей (датчиков) «Т-Сенсор 4.1», два из которых имеют силовые модули:

- модуль «Т-Сенсор 4.1 (+110)» при помощи датчика температуры ВК1 непрерывно анализирует температуру масляно-воздушной смеси на выходе из винтового блока. При температуре масляно-воздушной смеси ниже плюс 110 °C, контакты электронного модуля замкнуты в цепи сигнала «Готовность». Если температура масляно-воздушной смести поднимается выше плюс 110 °C контакты электронного модуля разрывают цепь сигнала «Готовность». После снижения температуры масляно-воздушной смеси до плюс 105 °C, контакты электронного модуля вновь замыкаются в цепи сигнала «Готовность». Светодиоды «Питание» и «Диагностика», расположенные на корпусе электронного модуля, указывают на замкнутое (горят) или разомкнутое (не горят) состояние контактов;

- модуль «Т-Сенсор 4.1 (-25)» с силовым модулем при помощи датчика температуры ВК2 непрерывно анализирует температуру масла в винтовом блоке. При температуре масла выше минус 25 °C, контакты электронного модуля замкнуты в цепи сигнала «Готовность». Если температура масла понижается до минус 25 °C контакты электронного модуля разрывают цепь сигнала «Готовность», а контакты силового модуля замыкаются в цепи предпускового подогревателя масла. Контакты электронного блока в цепи «Готовность» замкнутся вновь, после повышения температуры масла более минус 25 °C. Светодиод «Диагностика», расположенный на корпусе электронного модуля, указывает на замкнутое (горит) или разомкнутое (не горит) состояние контактов. Светодиод «Нагрев» указывает на включенные (горит) или выключенные (не горит) контакты силового модуля;

- модуль «Т-Сенсор 4.1 (+3)» с силовым модулем непрерывно анализирует температуру окружающего воздуха. При температуре окружающего воздуха выше плюс 3 °C, контакты силового модуля в цепи нагревательных элементов клапанов блока осушки разомкнуты. Если температура окружающего воздуха опустится ниже плюс 1 °C, контакты силового модуля замыкаются в цепи нагревательных элементов клапанов блока осушки. При повышении температуры окружающего воздуха выше плюс 3 °C, контакты силового модуля размыкаются. Светодиод «Нагрев» указывает на включенные (горит) или выключенные (не горит) контакты силового модуля.

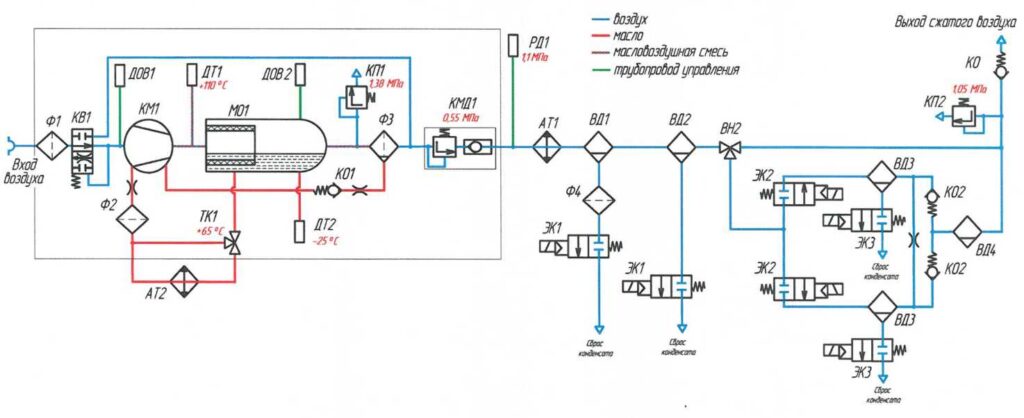

Работа

Регулирование производительности АКВ осуществляется пуском и остановкой приводного электродвигателя. Движение потоков воздуха, масла и масловоздушной смеси представлены на схеме пневмогидравлической принципиальной (рисунок 2.29).

Атмосферный воздух через воздушный фильтр и отрытый, за счет разряжения создаваемого работой винтового блока, впускной клапан, поступает к винтовой паре, где осуществляется его сжатие. Одновременно в рабочую полость компрессора через масляный фильтр и термостатический клапан, за счет разряжения, подается масло. В рабочей полости винтового блока масло перемешивается с воздухом и масловоздушная смесь, через полость нагнетания выбрасывается в маслоотделитель (резервуар с предварительной сепарацией), где происходит первичная очистка воздуха от масла. Затем за счет избыточного давления, создаваемого в картере, масловоздушная смесь поступает к сепаратору, где происходит окончательная очистка воздуха от масла. Отделенное от воздуха масло через обратный клапан поступает в картер компрессора и к подшипникам валов ведущего и ведомого роторов.

Масловоздушная смесь из сепаратора поступает к предохранительному клапану. При повышении давления выше 1,38 МПа предохранительный клапан открывается и происходит выброс в атмосферу масловоздушной смеси. Срабатывание предохранительного клапана определяется по характерному шуму и наличию паров масла в районе компрессорного агрегата.

Очищенный от масла воздух после сепаратора поступает к клапану минимального давления и в канал линии управления впускного клапана. При достижении давления воздуха величины 0,55 МПа клапан минимального давления открывается и сжатый воздух через секцию радиатора охлаждения, влагомаслоотделитель, фильтр предварительной очистки, блок осушки и очистки сжатого воздуха и обратный клапан (КО) поступает в питательную магистраль электропоезда.

Рисунок 2.29 – Схема пневмогидравлическая принципиальная АКВ: AT1 – воздушные секции теплообменника; АТ2 – масляные секции теплообменника; ВД1 – влагомаслоотделитель; ВД2 – фильтр предварительной очистки; ВД3 – блок осушки; ВД4 – фильтр тонкой очистки; ВН2 – кран трехходовой линии байпаса; ДОВ1 – датчик обратного вращения; ДОВ2 – реле давления ресивера; ДТ1 – датчик температуры масловоздушной смеси (Т-Сенсор 4.1 (+110)); ДТ2 – датчик температуры масла (Т-Сенсор 4.1 (-25)); КВ1 – клапан впускной; КМ1 – винтовой компрессор; КМД1 – клапан минимального давления; КП1, КП2 – клапан предохранительный; КО, КО1 – клапан обратный; КО2, КО3 – клапан обратный блока осушки; МО1 – маслоотделитель; РД1 – реле давления; ТК1 – клапан термостатический; Ф1 – воздушный фильтр; Ф2 – масляный фильтр; Ф3 – фильтр-сепаратор; Ф4 – воздушный фильтр грубой очистки; ЭК1 – электромагнитные клапаны сброса конденсата; ЭК2 – электромагнитные клапаны управления осушкой; ЭК3 – электромагнитные клапаны регенерации.

Масло циркулирует в системе агрегата компрессорного за счет разности давлений в картере (избыточное давление) и винтовом блоке (разряжение). При повышении температуры масла, термостатический клапан начинает открываться, обеспечивая полную или частичную циркуляцию масла через масляную секцию радиатора охлаждения. Управление компрессорными агрегатами производится по командам от системы управления электропоездом, по сигналам от датчиков давления питательной магистрали. При снижении давления сжатого воздуха в питательной магистрали до величины равной 0,85 МПа и наличии сигнала «Готовность», подается напряжение на приводной электродвигатель компрессора от преобразователя собственных нужд (ПСН).

При достижении давления сжатого воздуха в питательной магистрали до величины 0,98 МПа система управления электропоездом дает команду на отключение электродвигателя. После остановки компрессора впускной клапан переходит в режим разгрузки винтового блока.

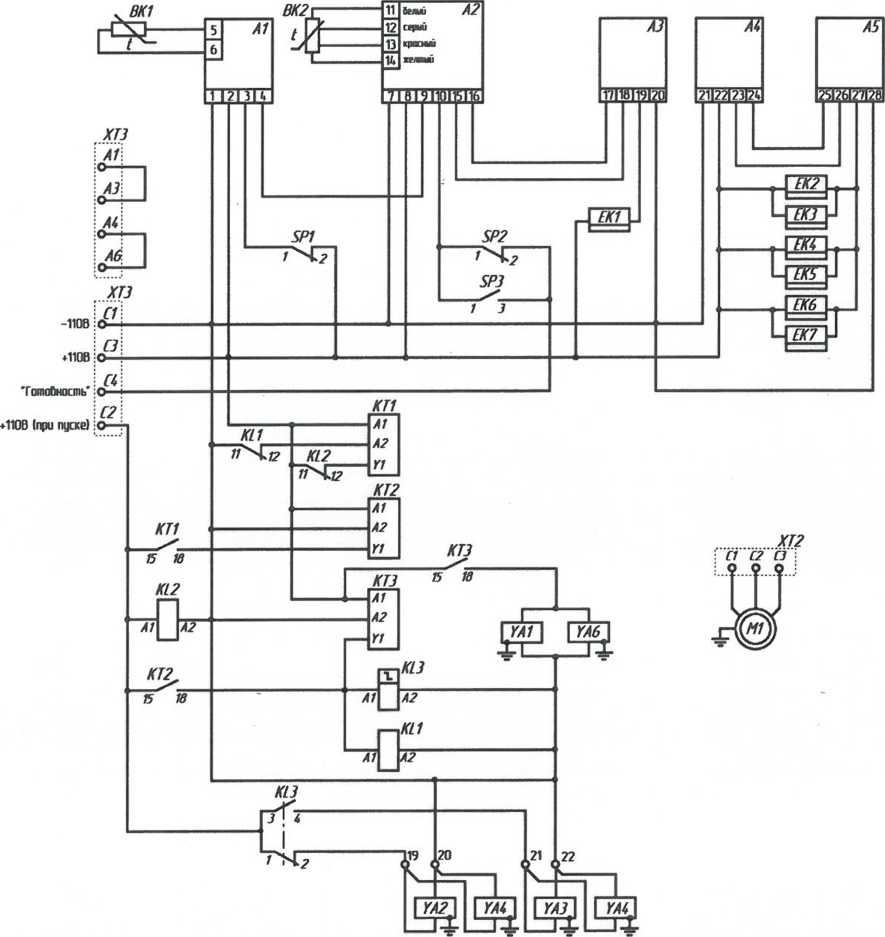

В режиме заполнения пневматической магистрали электропоезда сжатым воздухом до величины 0,85 МПа работают оба агрегата . компрессорных. В режиме поддержания давления (с пределах давления в питательной магистрали электропоезда от 0,85 МПа до 0,98 МПа агрегаты компрессорные работают по одному, попеременно. Схема электрическая принципиальная внутренних соединений компрессора напряжением 110 В приведена на рисунке 2.30.

Сигнал «Готовность» формируется от «плюсовой» клеммы С3 разъема ХТ3, через контакты модуля «Т-Сенсор 4.1 (+110)» А1, контакты реле давления SP1, контакты модуля «Т-Сенсор 4.1 (-25)» А2 и контакты датчика обратного вращения SP2. После запуска компрессора и появления на выходе винтового блока давления сжатого воздуха 0,15 МПа замыкается контакт датчика давления в ресивере SP3. После остановки компрессора, из-за появления избыточного давления на входе винтового блока, контакты реле SP2 размыкаются, а после разгрузки винтового блока до давления 0,08 МПа размыкаются контакты реле SP3. При дальнейшем снижении давления в винтовом блоке, ниже величины 0,08 МПа, контакты реле SP2 вновь замыкаются для формирования сигнала «Готовность» для следующего пуска. Таким образом, реализуется защита компрессора от обратного вращения.

От «плюсовой» клеммы С3 разъема ХТ3 также получают питание реле времени КТ1, КТ2 и КТ3.

Управление блоком осушки происходит автоматически. Время переключения осушителей настраивается и отчитывается при помощи реле времени КТ1. Время адсорбции одного осушителя и регенерации другого составляет 90 секунд.

Рисунок 2.30 – Схема электрическая принципиальная внутренних соединений компрессора напряжением 110В: А1 – Т-Сенсор 4.1 (+110); А2 – Т-Сенсор 4.1 (-25); А3 – силовой модуль Т-Сенсора 4.1 (-25); А4 – Т-Сенсор 4.1 (+3); А4 – силовой модуль Т-Сенсора 4.1 (+3); ВК1 – датчик температуры масляно-воздушной смеси; ВК2 – датчик температуры масла; ЕК1…ЕК7 – нагревательные элементы; M1 – электродвигатель компрессора; SP1 – реле давления; SP2 – реле давления обратного вращения; SP3 – реле давления в ресивере; KL1, KL2 – промежуточные реле; KL3 – импульсное реле; КТ1, КТ2, КТ3 – реле времени; YA1, YA6 – клапаны сброса конденсата; YA2, YF3 – клапаны осушки; YA4, YA5 – клапаны регенерации; ХТ2, ХТ3 – клеммники и разъемы.

После отчета времени происходит подача сигнала на реле времени КТ2, которое в свою очередь передает импульсный сигнал 0,3 секунды на катушки промежуточного реле KL1, импульсного реле KL3 и реле времени КТ3. Импульсное реле KL3 переключает осушители, а реле времени КТ3, на заданную уставку (4 секунды) подает сигнал на открытие клапанов сброса конденсата. Промежуточное реле времени KL1 в этот момент обнуляет время на реле времени КТ1. Далее алгоритм для каждого осушителя повторяется.