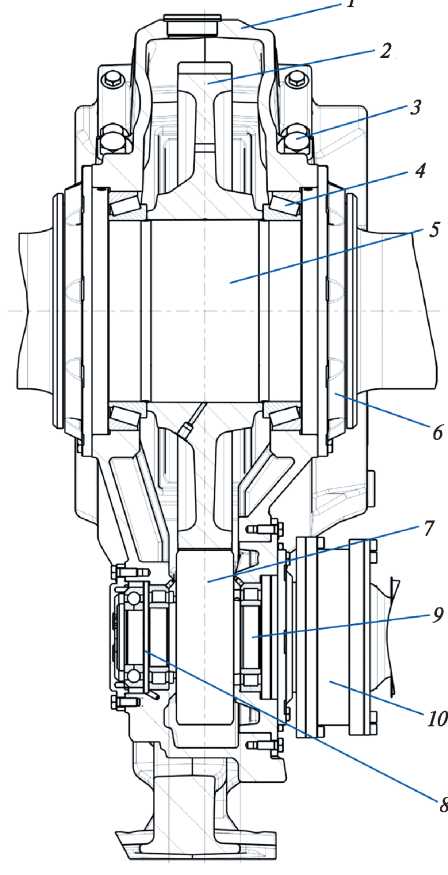

Тяговый редуктор (рис. 3.87) предназначен для передачи вращающего момента тяги или ЭДТ от зубчатой муфты (узел описывается далее) на колесную пару с одновременным его преобразованием в соответствии с передаточным числом редуктора. Передаточное число — это отношение диаметра большого зубчатого колеса (БЗК) к диаметру малой шестерни (МШ). Передаточное число 3,033 говорит о том, что при передаче вращения от ТЭД на колесную пару скорость вращения колесной пары становится в 3,033 раза ниже, чем ротора ТЭД, но момент соответственно увеличивается в 3,033 раза.

Передача выполнена косозубой для снижения шумности. Корпус редуктора опирается на два симметричных конических роликоподшипника и фиксируется на них двумя лабиринтными кольцами 6 посредством болтовых креплений. Подшипниковыми щитами являются сами половинки корпуса редуктора.

БЗК является цельнометаллическим элементом, напрессованным на ось колесной пары (рис. 3.88).

Рис. 3.87. Тяговый редуктор в разрезе: 1 — корпус редуктора; 2 — БЗК; 3 — болт сочленения; 4 — конический опорный подшипник корпуса редуктора; 5 — подступичная часть оси под БЗК; 6 — лабиринтное кольцо; 7 — МШ; 8 — задние упорный и радиально упорный подшипники вала МШ; 9 — передний радиальный подшипник вала МШ; 10 — зубчатый барабан — фланец зубчатой муфты

Рис. 3.88. Зубчатое колесо на оси колесной пары

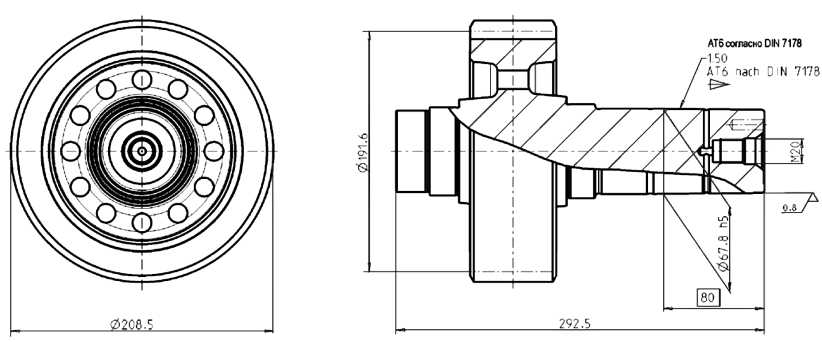

БЗК и МШ (рис. 3.89) являются монолитными элементами, передача на которых выполнена нарезкой по новейшей технологии.

Рис. 3.89. Малая шестерня

Вал малой шестерни вращается в трех подшипниках: в радиальном цилиндрическом со стороны ТЭД, в радиальном цилиндрическом и в радиально-упорном шариковом со стороны колеса. Осевой разбег малой шестерни ограничивает шариковый подшипник МШ, имеющий возможность регулировки осевого зазора. Со стороны ТЭД стоит подшипниковый щит с установленным в него радиальным подшипником (позиция 9 на рис. 3.87) и закрытым крышкой. Со стороны колеса подшипники (позиция 8 на рис. 3.87) установлены в корпус редуктора и закрыты крышкой. Наружное кольцо радиально-упорного шарикового подшипника в осевом направлении зафиксировано задней крышкой, а разрезное внутреннее кольцо прикреплено к торцу вала МШ опорной шайбой с болтовым соединением. Передний подшипниковый щит и задняя крышка фиксируются в корпусе редуктора болтовыми соединениями. Все узлы редуктора смазываются одной жидкой трансмиссионной смазкой.

Технические характеристики тягового редуктора Момент короткого замыкания (максимально передаваемый)................ 12 400 Н-м Нормальный угол зацепления........................................... 20° Угол наклона зуба на начальной/основной окружности................... 20/18,74724° Число зубьев......................................................... 30/91 В числителе указано значение для МШ, в знаменателе БЗК (МШ/БЗК). Передаточное отношение............................................... 3,033 Межосевое расстояние................................................. 390 мм Нормальный модуль/торцовый модуль.................................... 6,00000/6,38507 мм Коэффициент смещения исходного контура (номинальное значение)........ 0,3389—0,2975 Ширина колеса (половина стрелы в DSV)................................ 69,000/65,000 мм Диаметр паллоидной окружности........................................ 193,388/586,612 мм Диаметр начальной окружности......................................... 191,552/581,041 мм Диаметр окружности выступов.......................................... 208,500/594,700 мм Диаметр окружности впадин............................................ 178,614/567,553 мм Качество точности зубьев (по DIN3961/63, август 1978 г.)............. Е Коэффициент высоты головки зуба (исходный контур).................... 1,400 Коэффициент скругления головки зуба.................................. 0,400 Номинальная мощность в зацеплении зубьев............................. 2128,630 кВт Номинальный крутящий момент для зацепления зубьев.................... 3495,00/10601,50 Н-м Номинальное число оборотов........................................... 5816,000/1917,363 об/мин (что соответствует скорости движения 339,5 км/ч при максимальном диаметре колесной пары 940 мм) Номинальное окружное усилие/скорость на паллоидной окружности........ 36144,9 Н/58,890 м/с Мощность потерь/осевое усилие........................................ 5770,6 Вт/13281,8 Н Материал МШ.......................................................... сталь 18CRNIMO7-6 (закаленная) Материал БЗК......................................................... сталь 18CRNIMO7-6 (закаленная)

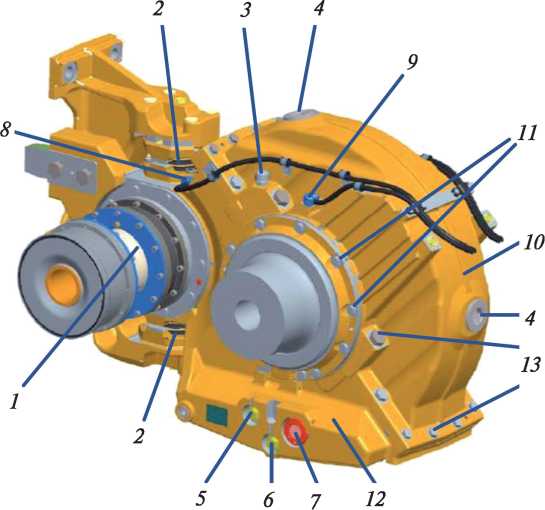

Корпус редуктора является металлической несущей нагрузки конструкцией, состоящей из верхней и нижней половинок. Узел малой шестерни встроен полностью в нижнюю половинку, которая и несет все нагрузки. Это в свою очередь существенно снижает предпосылки для разрывов по сочленению. Трансмиссионным маслом редуктора смазывается как сама косозубая передача, так и все подшипники малой шестерни и опоры редуктора на ось. Уровень масла в редукторе контролируется на ТО через красное стеклянное окошко 7 на нижней части корпуса (рис. 3.90). Фланец-барабан зубчатой муфты 1 напрессован на конический выступ вала малой шестерни.

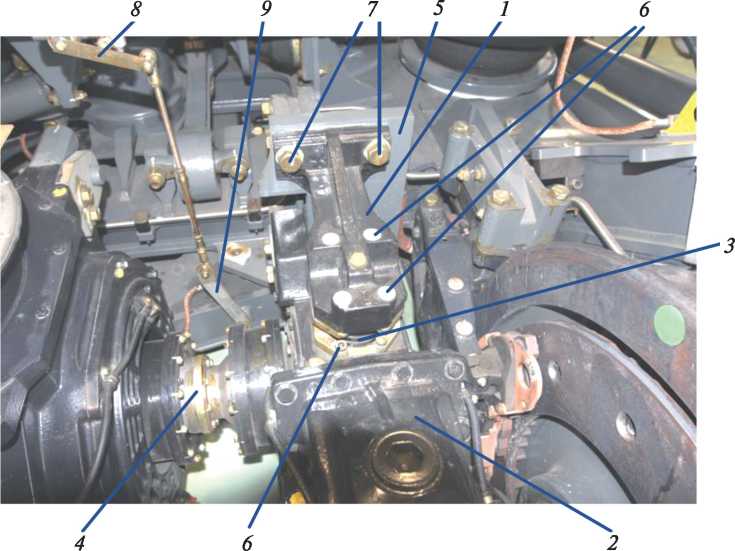

Рис. 3.90. Тяговый редуктор: 1 — половинная часть зубчатой муфты; 2 — упругий резинометаллический элемент подвески корпуса редуктора к С-образному кронштейну; 3 — сапун; 4 — технологические заглушки (для долива масла); 5, 6 — маслосливные технологические заглушки; 7 — окно для просмотра фактического уровня масла в редукторе; 8 — температурный датчик подшипников вала МШ; 9 — температурный датчик опорных подшипников корпуса редуктора; 10 — сочленяющие болты; 11 — болты крепления лабиринтных колец к корпусу редуктора; 12 — нижняя половинка корпуса редуктора; 13 — верхняя половинка корпуса редуктора

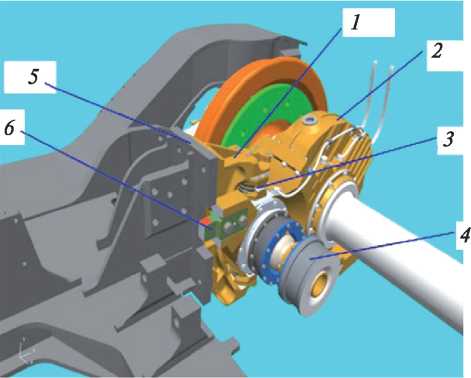

К кронштейну рамы тележки 5 (рис. 3.91) при помощи болтов М24х75 с моментом затяжки 590 Н-м закреплен С-образный упор 1 подвески редуктора. К нижнему и верхнему выступу С-образного упора двумя парами болтов закреплены два упругих резинометаллических амортизатора подвески редуктора 3. С другой стороны каждый амортизатор также закрепляется двумя парами болтов к корпусу редуктора. Амортизаторы 3 геометрически расположены над и под узлом малой шестерни и допускают перемещение корпуса редуктора относительно рамы тележки при работе рессорного подвешивания 1-й ступени. На случай разрушения С-образного упора или амортизатора существует аварийный улавливатель редуктора 6, который закрепляется болтами М20х75 с моментом затяжки 600 Н-м к корпусу редуктора, а со стороны рамы тележки имеет соответствующий зазор.

Рис. 3.91. Узел подвески редуктора: 1 — С-образный упор; 2 — корпус редуктора (верхняя половинка); 3 — верхний резинометаллический амортизатор подвешивания редуктора; 4 — зубчатая муфта; 5 — кронштейн рамы тележки под С-образный упор; 6 — аварийный улавливатель редуктора

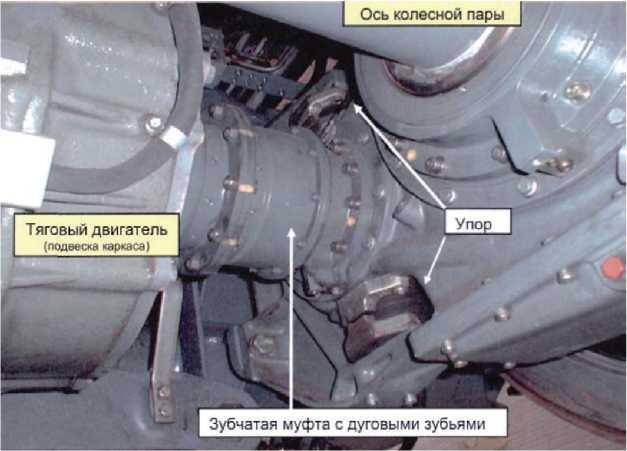

На рис. 3.92 изображена подвеска редуктора на ЭВС «Сапсан» в сочленении с тяговым двигателем.

Рис. 3.92. Подвеска редуктора (вид сверху): 1 — С-образный упор; 2 — корпус редуктора (верхняя половинка); 3 — верхний резинометаллический амортизатор подвешивания редуктора; 4 — зубчатая муфта; 5 — кронштейн рамы тележки под С-образный упор; 6 — болтовое крепление верхнего амортизатора 3 к С-образному упору 1; 7 — болтовое крепление С-образного упора к раме тележки; 8 — коромысло клапана регулировки давления в пневморессорах (устройство выравнивания полов); 9 — коромысло подсоединения регулируемого рычага клапана регулировки давления в пневморессорах к раме тележки

На рис. 3.93 показан узел малой шестерни выкаченной колесной пары с С-образным упором, демонтированным с тележки вместе с редуктором. В левой части видно гнездо нижней половинки корпуса редуктора, к которому подсоединяется аварийный улавливатель (на рис. 3.93 он отсутствует).

Рис. 3.93. Узел малой шестерни

На рис. 3.94 изображен нижний упругий амортизатор подвески редуктора.

Рис. 3.94. Нижний упругий амортизатор подвески редуктора: 1 — С-образный упор; 2 — нижняя половинка корпуса редуктора; 3 — нижний резинометаллический амортизатор подвески корпуса редуктора; 4 — зубчатая муфта; 5 — болтовые соединения амортизатора 3 к корпусу редуктора 2 и к С-образному упору 1; 6 — болтовое соединение С-образного упора 1 к раме тележки; 7 — болты задней крышки вала малой шестерни

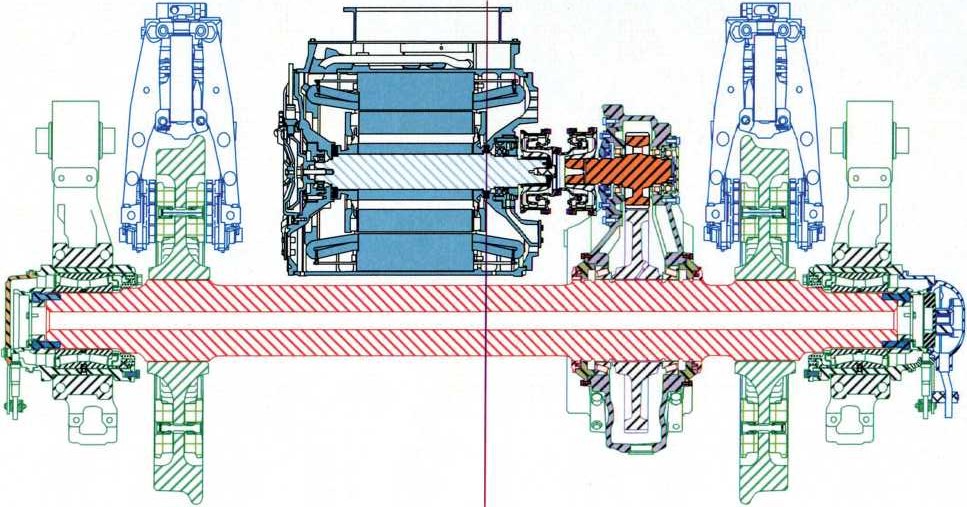

Рис. 3.95 не является чертежом тягового привода и имеет лишь приблизительное соотношение размеров. Здесь показан тяговый привод в разрезе по осям следующих валов: по оси колесной пары, по оси вала малой шестерни и вала ротора ТЭД. На левом буксовом узле расположен датчик вращения колесной пары, на правом буксовом узле — ЗУ с датчиком вращения колесной пары. Конструкция ТЭД описывается в гл. «Электрические машины».

Рис. 3.95. Колесная пара, буксы, редуктор, клещевые механизмы, муфта и ТЭД в разрезе по валам

Как видно из рис. 3.96, основное отличие тягового привода ЭВС «Сапсан» от тягового привода ЭВС ICE, являющегося прототипом, — это конструкция муфты. Муфты ICE и «Сапсан» — инверсные по своей конструкции. В муфте ICE зубчатые стаканы напрессованы на валы ТЭД и МШ, а зубчатые барабаны находятся на них в свободном зацеплении и соединены между собой болтовым стыковочным соединением. Конструкция муфты «Сапсан» подробно описана далее.

Рис. 3.96. Тяговый привод конструкции ICE