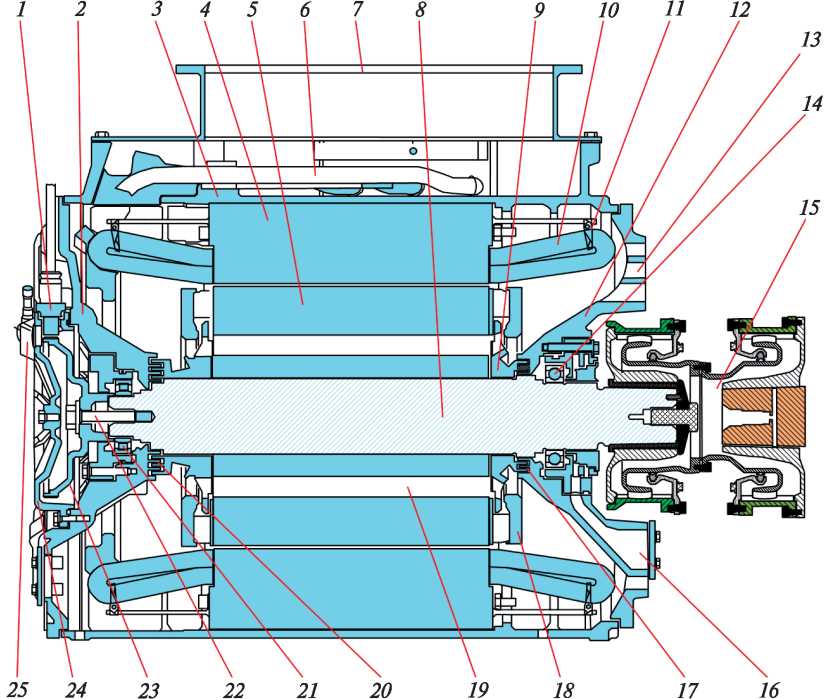

Тяговый двигатель преобразует электрическую энергию в механическую. В каждой моторной тележке установлены по два асинхронных тяговых двигателя «Siemens» модели 1TB2019-1GC02 (рис. 4.1).

Рис. 4.1. Асинхронный тяговый двигатель 1TB2019-1GC02: 1 — датчик скорости вращения ротора (датчик Холла); 2 — передний подшипниковый щит; 3 — литой корпус статора; 4 — магнитное ярмо статора; 5 — магнитное ярмо ротора; 6 — подводящие высоковольтные кабели (фазы А, В, С); 7 — коннектор подсоединения патрубка принудительной воздушной вентиляции; 8 — вал ротора; 9 — упорная шайба на валу ротора; 10 — обмотка статора; 11 — фиксатор лобовых вылетов обмотки статора; 12 — задний подшипниковый щит; 13 — отверстия выхода потока охлаждающего воздуха; 14 — задний шариковый радиально-упорный подшипник вала ротора; 15 — зубчатая муфта (подробное описание в разделе «Механическая часть»); 16 — канал отработанной смазки заднего подшипника; 17 — лабиринтное уплотнение заднего подшипника; 18 — торцевое медное короткозамыкающее кольцо; 19 — вентиляционное отверстие в ярме ротора; 20 — лабиринтное уплотнение переднего подшипника; 21 — передний радиальный роликовый подшипник; 22 — болт крепления зубчатого колеса датчика скорости вращения ротора (Холла); 23 — зубчатое колесо датчика скорости вращения ротора (Холла); 24 — крышка зубчатого колеса датчика скорости вращения ротора (Холла); 25 — место подключения кабеля измерения температуры переднего подшипника

Конструкция статора. Состоящий из изолированных электротехнических стальных листов пакет статора запрессован в корпус статора, имеющий аксиальные воздушные каналы для охлаждения. Обмотка статора помещена в пазы пакета пластин, которые закрываются полосками закрывания пазов. Коробка выводов, привинченная к корпусу статора, закрывается крышкой. Обмотанный пакет статора пропитан в вакууме и соответствует классу нагревостойкости 200. Статор оснащен встроенным в его корпус датчиком температуры, состоящим из терморезистора системы РТ-100, которая превращает аналоговый сигнал от терморезистора в цифровой и передает в блок управления приводом (БУП) с целью контроля им температуры каждого из двигателей.

Конструкция ротора. Ротор в сборке состоит из нескольких компонентов. На его оси из высокопрочной улучшенной стали в горячем состоянии запрессован пакет пластин из изолированных электротехнических стальных листов вместе с расположенными слева и справа от них упорными шайбами ротора. Ротор имеет аксиальные воздушные каналы для охлаждения. В пазах пакета пластин находятся стержни роторной обмотки из меди. Короткозамыкающие кольца, припаянные твердым припоем на задних D-end и передних N-end оконечностях стержней создают обмотку ротора типа «беличья клетка». Каждая упорная шайба ротора имеет огибающую канавку, в которую завинчены балансировочные грузы. С их помощью ротор динамически сбалансирован. На переднем N-end торце ротора привинчено зубчатое колесо датчика скорости.

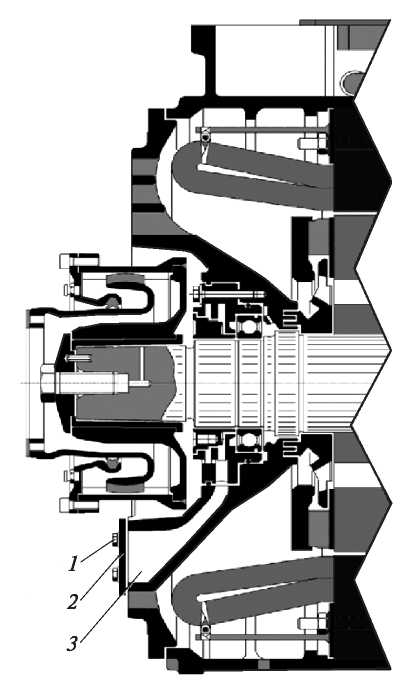

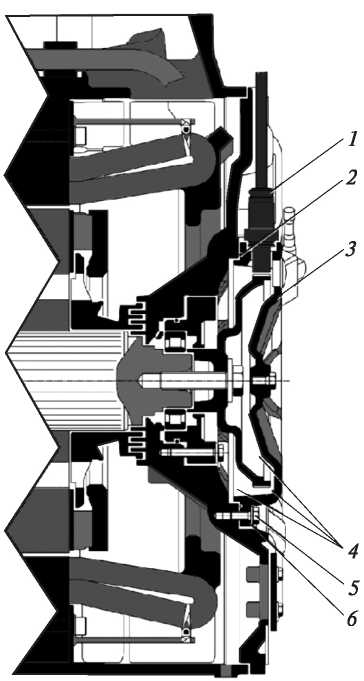

Устройство подшипников двигателя. На обеих сторонах корпуса статора установлен подшипниковый щит из алюминиевого литья. Роторные подшипники (рис. 4.2, 4.3) вставлены соответственно в корпусы подшипников и прикручены к подшипниковым щитам. Между корпусами подшипников и подшипниковыми щитами имеются токоизолирующие прокладки. Ротор устанавливается на заднем D-end радиальном шарикоподшипнике и на переднем N-end роликоподшипнике с цилиндрическими роликами. Для смазки подшипников предусмотрены смазочные ниппели с конической головкой. Старое масло принимается на заднем подшипнике в сборнике на подшипниковом щите снизу и на переднем подшипнике во внутреннем пространстве крышки датчика скорости. В обеих подшипниковых щитах встроены терморезисторы системы РТ-100 для контроля БУП температуры подшипников вала ротора.

Рис. 4.2. Узел заднего шарикоподшипника: 1 — болт крышки; 2 — крышка; 3 — отсек отработавшей смазки.

Рис. 4.3. Узел переднего роликоподшипника: 1 — датчик скорости вращения ротора (Холла); 2 — уплотнительное кольцо; 3 — крышка датчика; 4 — зона присутствия отработанной смазки; 5, 6 — болтовое крепление крышки 3.

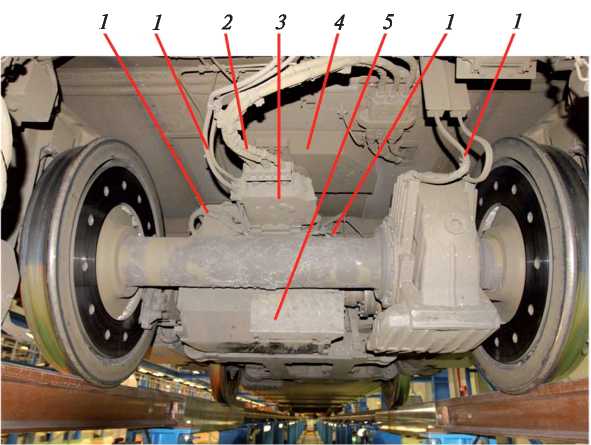

Внешний вид тягового электродвигателя со стороны заднего подшипника продемонстрирован на рис. 4.4. На рис. 4.5 изображен ТЭД, смонтированный на электропоезде.

Рис. 4.5. ТЭД на эксплуатирующемся поезде: 1 — кабель терморезисторов; 2 — высоковольтные силовые кабели ТЭД (фазы А, В, С); 3 — соединительная коробка; 4 — короб воздуховода принудительной вентиляции ТЭД; 5 — механическая защита нижнего терморезистора системы РТ-100 корпуса статора

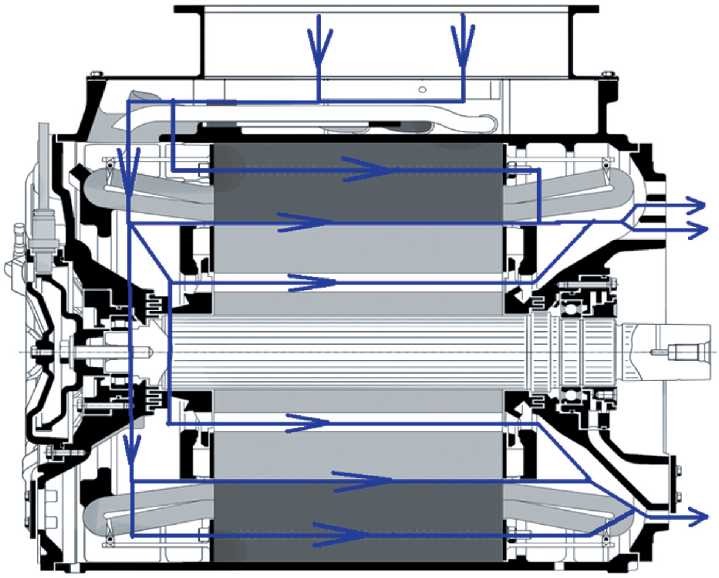

ТЭД имеет принудительное охлаждение (рис. 4.6). Два ТЭД одной тележки получают нагнетаемый воздух от системы принудительной вентиляции, расположенной рядом с тележкой. Эта система состоит из приводного асинхронного двигателя с вентилятором, воздушного фильтра и воздуховодов, соединяющих вентилятор с входными коннекторами обоих ТЭД тележки. Воздушные фильтры на вентиляторе с внешним приводом препятствуют проникновению в двигатель мелких инородных частиц размером более 0,5 мм, а также большого количества пыли. Приводные асинхронные двигатели подключены к шине EBV 440 V, 60 Hz и имеют устройство, позволяющее изменять их скорость (две ступени) методом переключения числа пар полюсов. Вентиляторами управляет блок управления приводом (БУП), который и определяет параметры их работы по уровню температуры корпуса ТЭД. Меню ИЧМ машиниста позволяет при необходимости принудительно увеличивать скорость вращения вентиляторов охлаждения до максимума.

Рис. 4.6. Воздушный поток внутри ТЭД

Технические характеристики ТЭД 1TB2019-1GC02

| Число полюсов | 4 |

| Расход воздуха принудительной вентиляции | 0,6 м3/с |

| Диаметр ротора | 311,4 мм |

| Диаметр расточки статора | 315 мм |

| Длина пакета пластин (длина магнитного ярма) | 295 мм |

| Воздушный зазор | 1,8 мм |

| Расчётное напряжение | 2807 В |

| Расчётный ток | 121 А |

| Расчётная мощность (синус) | 510 кВт |

| Расчётное число оборотов (соответствует скорости 250 км/ч) | 4100 мин-1 |

| Расчётная частота питающего напряжения (соответствует скорости 250 км/ч) | 137 Гц |

| Класс нагревостойкости | 200 |

| Расчётное напряжение изоляции | 3300В |

| Максимальный ток | 227А |

| Максимальное число оборотов (соответствует скорости 354 км/ч) | 5816 мин-1 |

| Тип соединения обмоток статора | звезда |

| Вес двигателя в сборе | ~ 790 кг |

| Вес ротора в сборе без подшипников | 200 кг |

| Статор в сборе | 445 кг |

| Вес зубчатой полумуфты | 34 кг |

| Передний подшипник вала ротора (N-end) | роликоподшипник с цилиндрическими роликами DIN 5412 NU210 (токоизолированный) |

| Задний подшипник вала ротора (D-end) | радиальный шарикоподшипник DIN 625-6016M (токоизолированный) |

| Применяемая смазка для подшипников качения | консистентная Mobilith SHC 100 |

| Количество смазки в переднем подшипнике (N-end) | 60 г (первоначально)/25 г (повторно) |

| Количество смазки в заднем подшипнике (D-end) | 100 г (первоначально)/45 г (повторно) |

| Сопротивление обмотки статора, замеренное подачей постоянного тока 10 А при температуре 20 °С | 142 мОм (допуск 5 %) |

| Сопротивление изоляции обмотки статора в фактическом (не очищенном) состоянии, измеряемое переменным током 50 Гц напряжением 4210 В в течение 1 мин | более 2 МОм |

| Сопротивление изоляции обмотки статора после ремонта, измеряемое переменным током 50 Гц напряжением 6560 В в течение 5 сек | более 10 МОм |

| Зазор между датчиком вращения и зубчатым колесом датчика вращения | 0,4—0,9 мм |

| Максимальный крутящий момент | 3173 Н-м (317 кгс-м) |

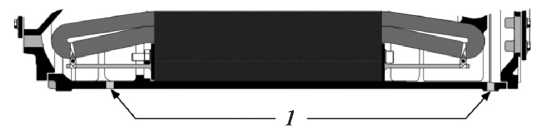

Для слива скапливающейся в корпусе ТЭД влаги предусмотрены технологические отверстия 1 (рис. 4.7).

Рис. 4.7. Отверстия для слива воды из статора: 1 — водосливные отверстия в корпусе ротора.

Перед разборкой ТЭД от него отсоединяются все терморезисторы с кабелями, снимается датчик вращения и его крышка, а также зубчатое колесо.

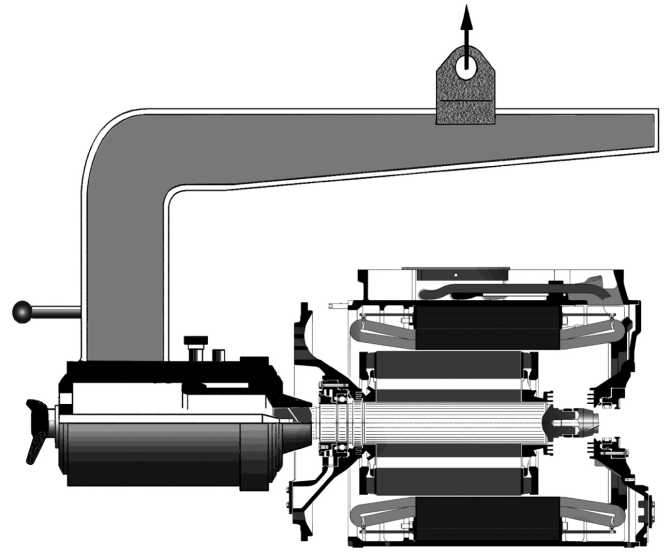

С задней стороны методом гидрораспрессовки снимается зубчатая полумуфта и отвинчиваются болты заднего подшипникового щита. После этого ротор может изыматься из статора специальным приспособлением (рис. 4.8).

Рис. 4.8. Схема, демонстрирующая методику разборки ТЭД

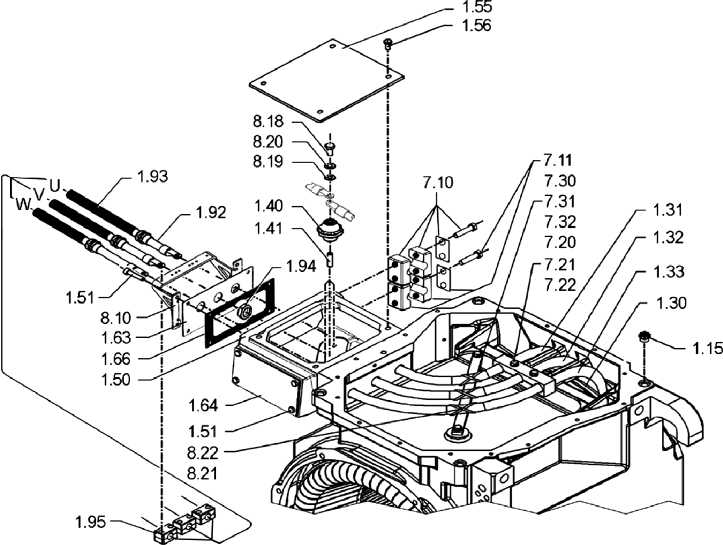

Монтаж высоковольтных соединений тягового двигателя иллюстрируется рис. 4.9.

Рис. 4.9. Высоковольтные соединения тягового двигателя

На ЭПС с коллекторными тяговыми двигателями наличие коллектора существенно снижает массогабаритные характеристики ТЭД. К примеру, удельная масса распространенного на отечественных электропоездах тягового двигателя 1ДТ003 равна 9,78 кг/кВт, в то время как у асинхронного ТЭД ЭВС «Сапсан» 1TB2019-1GC02 этот показатель составляет 1,54 кг/кВт.

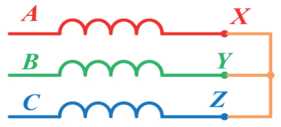

Рис. 4.10. Схема соединения обмоток асинхронного тягового двигателя 1TB2019-1GC02

Принципиальная электрическая высоковольтная схема ТЭД (рис. 4.10) представляет собой три статорные обмотки, соединенные в звезду. Такое соединение обычно применяется при питании АД от статического преобразователя и связано с алгоритмом его работы.

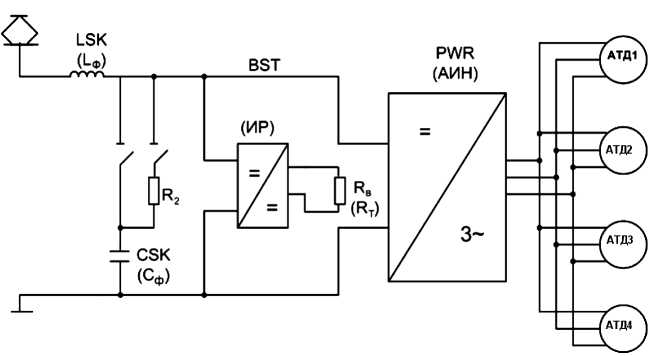

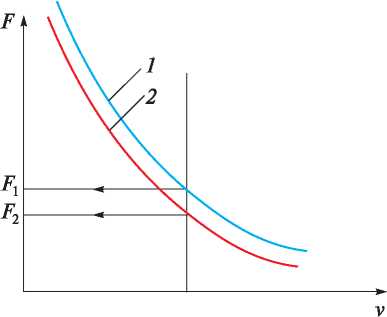

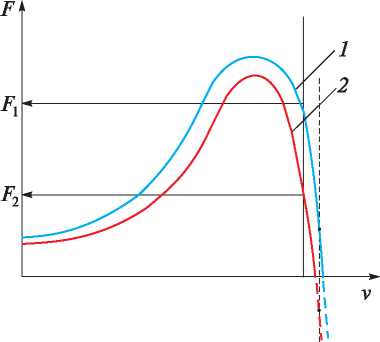

Все четыре ТЭД одного моторного вагона параллельно подключены к одному тяговому преобразователю (рис. 4.11). Вследствие жесткости характеристик АТД разница диаметров колесных пар в одном моторном вагоне не должна превышать 5 мм. Влияние жесткости характеристик на расхождение силы тяги двигателей иллюстрируется рис. 4.12, где представлены характеристики тягового двигателя постоянного тока последовательного возбуждения (рис. 4.12, а) и асинхронного тягового двигателя (рис. 4.12, б).

Рис. 4.11. Упрощенная силовая схема моторного вагона

Рис. 4.12. Расхождения сил тяги при параллельном включении двигателей: а — двигатель постоянного тока последовательного возбуждения; б — асинхронный двигатель; 1 — диаметр колеса d1; 2 — диаметр колеса d2 |

|

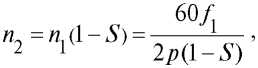

Частота вращения ротора (n2) асинхронного двигателя определяется по известной формуле

где S — скольжение.

Скольжение S — это отношение величины отставания скорости вращения ротора от скорости вращения магнитного поля статора, часто выражаемое в процентах.

Поскольку все четыре ТЭД моторного вагона подключены к одному преобразователю, скорость вращения магнитного поля статора, определяемая выходной частотой тягового инвертора напряжения, у всех них одинаковая. Все четыре ротора каждого моторного вагона жестко привязаны через тяговый редуктор к рельсу, а значит, скорости вращения их роторов будут различаться только в зависимости от разниц диаметров колесных пар у моторного вагона.