Клещевые механизмы заменяют собой тормозные цилиндры и тормозную рычажную передачу и предназначены для получения тормозного нажатия. Тормозной пневмоцилиндр находится внутри каждого клещевого механизма. Синим цветом на рис. 3.108 показаны тормозные накладки с композиционным фрикционным материалом. Применяются клещевые механизмы двух типов: с модулем стояночного пружинного тормоза и без него. Подробное описание внутренней конструкции клещевых механизмов приводится в гл. «Пневмооборудование». Суппорты клещевых механизмов фрикционного тормоза крепятся к соответствующим кронштейнам поперечной балки рамы тележки, но их собственная конструкция позволяет иметь некоторое поперечное перемещение клещей с тормозными накладками, что необходимо, так как сайлент-блоки буксовых рычагов дают возможность незначительного поперечного перемещения колесной пары в раме тележки. Это свойство дополнительно помогает безошибочно определить состояние отпущенного тормоза методом шевеления клещевого механизма.

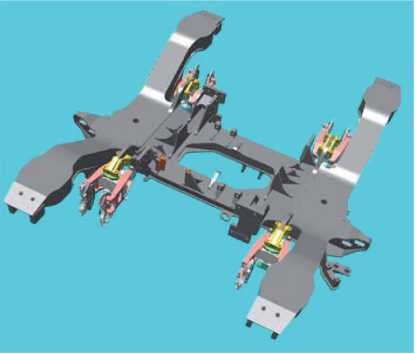

Рис. 3.108. Моторная колесная пара и клещевые механизмы тормозов

На рис. 3.109—3.111 изображена рама моторной тележки с установленными клещевыми механизмами.

Рис. 3.109. Рама моторной тележки с клещевыми механизмами

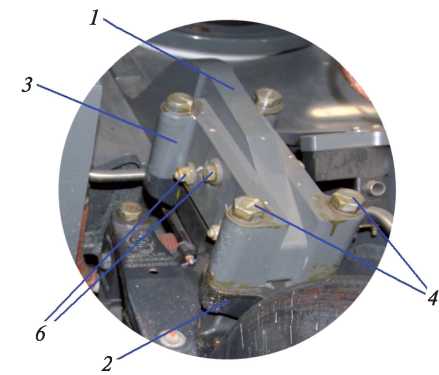

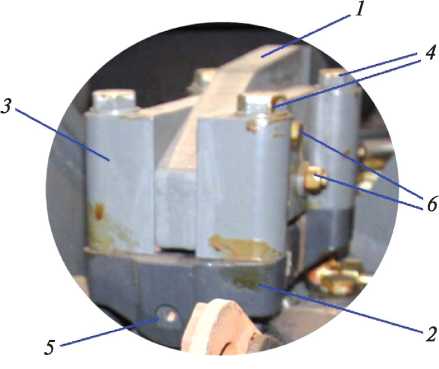

Рис. 3.110. Клещевые механизмы моторной тележки

Рис. 3.111. Крепление клещевых механизмов моторной тележки: 1 — кронштейн рамы тележки; 2 — крепежные фланцы клещевых механизмов; 3 — промежуточные крепежные суппорты; 4 — болты М20х140 крепления клещевых механизмов с моментом затяжки 450 Н-м; 5 — ось поворота клещевого механизма относительно крепежного фланца; 6 — горизонтальные болты крепления промежуточных суппортов к кронштейнам рамы тележки

Тормозные диски (рис. 3.112) выполнены из специального чугуна и являются автовентилируемыми.

Рис. 3.112. Тормозные диски на колесном центре

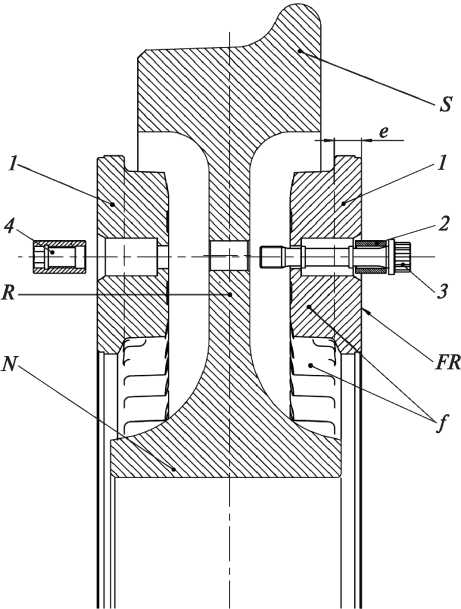

Устанавливаемый на колесе тормозной диск (рис. 3.113) состоит из двух фрикционных дисков 1, которые размещаются внутри или снаружи в соответствии с положением по отношению к реборде колеса S.

Толщина фрикционного диска е, а также число и геометрия охлаждающих ребер f рассчитаны таким образом, чтобы температура фрикционного диска не превышала допустимые пределы, а тепловая и механическая нагрузка снижалась до минимума. Охлаждающие ребра предусмотрены не только для отвода тепла, но и для фиксации фрикционных дисков на колесе. Для крепления и центрирования тормозного диска на колесе и для передачи тормозного момента тормозной диск оснащен шестью закрепляющими штифтами 2 (рис. 3.114) и имеет двенадцать болтовых креплений. Закрепляющие штифты — это цилиндрические детали с уплотнительными кольцами, которые предусмотрены для фиксации правильного положения диска во время установки. Сплющенные концы штифтов входят в шпоночные пазы Z, расположенные с тыльной стороны фрикционных дисков. Помимо центрирования фрикционных дисков на колесе и по отношению друг к другу, закрепляющие штифты предотвращают смещение фрикционных дисков по отдельности и воздействие изгибающего усилия на болтовые крепления, включающие в себя двенадцать специальных болтов с двойной шестигранной головкой и коническим концом, а также разжимные втулки и экспандерные гайки. Главным образом, болтовые крепления служат для крепления фрикционных дисков к колесу. Они должны выдерживать значительные механические нагрузки, возникающие в процессе торможения, а также быть рассчитаны на тепловое расширение вследствие определенной предварительной нагрузки на болты.

Размер устанавливаемых на колесах тормозных дисков, как правило, определяется таким образом, чтобы поверхности трения были на одном уровне с внешними поверхностями реборды колеса. Устанавливаемые на колесах тормозные диски нагреваются в процессе торможения вследствие трения о тормозные накладки.

Охлаждение дисков производится за счет потока воздуха, создаваемого вентиляторным эффектом вращающегося колеса. Воздух поступает между тормозным диском и диском колеса, проходит через радиально расположенные охлаждающие ребра и отводит тепло.

1—2—3—4—5—7—6—8—9—10—11 — 12 — порядок затяжки (крест-накрест) двенадцати болтовых соединений крепления фрикционного диска к диску колеса. Затяжка болтовых соединений осуществляется в два приема с моментом затяжки в 40 Н-м и затем в 120 Н-м с контролем угла затяжки, который при повышении момента с 40 до 120 Н-м должен составлять 35°.

Рис. 3.113. Тормозные диски на колесном центре — монтаж: 1 — фрикционный диск; 2—4 — болтовые крепления; S — реборда колеса; f — охлаждающие ребра; FR — поверхность трения; R — диск колеса; N — ступица колеса; е — толщина фрикционного диска

Рис. 3.114. Центрирование тормозных дисков на колесном центре: 1 — уплотнительное кольцо; 2 — закрепляющий штифт; 3 — фрикционный диск; R — диск колеса; Z — шпоночный паз

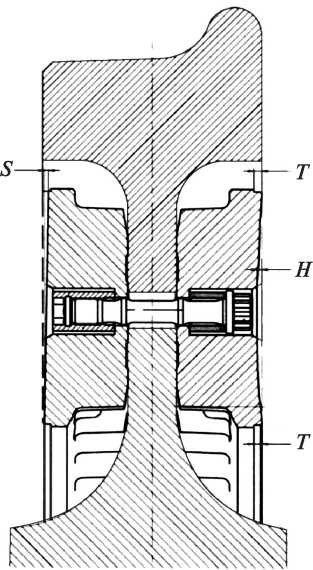

Если тормозные диски не покрываются накладками полностью, они подвергаются так называемому постепенному вогнутому износу (т.е. износ по краям дисков меньше, чем по центру). Вогнутый износ H необходимо измерять (рис. 3.115). Во время эксплуатации транспортных средств может возникать также косой износ S, который необходимо проверять. Основной износ дисков может происходить по внутреннему и внешнему краю диска.

При использовании накладок из агломерированных материалов вогнутый износ H = 1 мм макс., косой износ S = 1 мм макс.

При превышении вышеуказанных предельных значений необходимо выполнить обточку дисков. В случае если размер Т становится меньше 5 мм, тормозной диск подлежит замене.

Рис. 3.115. Измерение вогнутого и косого износа тормозных дисков на колесном центре