Электропоезд устанавливается на смотровую канаву.

Б.1 Квалифицированными специалистами предприятия выполняются следующие мероприятия (работы):

- снимается вспомогательная сцепка, проводится техническое обслуживание в соответствии с пунктом 7.1.1.3 «Руководства по эксплуатации 32303.0.00.000.000 РЭ8» и укладывается в шкаф хранения принадлежностей вагона 1;

- наружные двери вагонов снимаются с блокировок закрытого положения;

- внутренние двери снимаются с блокировок открытого положения;

- двери межвагонных переходов снимаются с блокировок закрытого положения;

- открываются двери шкафов;

- все замки крышек ящиков в подвагонном пространстве снимаются с блокировок закрытого положения;

- разобщительные краны, блокировки и другие устройства тормозной системы устанавливаются в соответствующее положение;

- устанавливаются в открытое положение все щитки, заслонки (шибера) вентиляционных отверстий забора/выброса охлаждающего воздуха из кузова в атмосферу, систем охлаждения тягового трансформатора, тягового преобразователя, преобразователя собственных нужд и сетевого фильтра, систем кондиционирования воздуха;

- заполняются баки для воды модулей санузлов;

- заполняются бункера песочниц песком;

- верхние рамы токоприемника освобождаются от фиксации в опущенном состоянии;

- проверяется наличие пломб согласно перечня пломбируемого оборудования, аппаратов и приборов;

- проверяется включенное положение автоматических защитных выключателей на панелях: (+115.А), (+215.А) в кабинах управления; (+174.22 /+ 274.22), (+374.22/+474.22) (+574.22) в подвагонных контейнерах; (+364.20), (+464.20), (+564.20) во внутренних потолочных контейнерах; положение переключателей на панели шунтирующих выключателей;

- заземляющие выключатели переводятся во включенное положение;

- присоединяются штекеры аккумуляторных батарей;

- подключается внешний источник сжатого воздуха, который должен по чистоте воздуха соответствовать ГОСТ 17433-80 класс 6;

- подключается внешний источник трехфазного напряжения 380 В переменного тока частотой 50 Гц.

Подключение необходимо производить при выключенном БВ и опущенных токоприемниках, а также закрытых и заблокированных крышках контейнеров высоковольтной аппаратуры. Перед подачей напряжения на электропоезд от внешнего источника необходимо вывесить предостерегающие плакаты:

- включаются аккумуляторные батареи. Переводится переключатель «Аккумуляторная батарея» в положение «Вкл.», повернув четырехгранный выключатель «АБ НАПР.» с помощью комбинированного вагонного ключа в положение «ВКЛ»;

- в соответствии с технологическими картами на радиостанцию квалифицированным работником производится проверка технического состояния работоспособности радиостанций. После проверки составляется акт, который отправляется на завод-изготовитель;

- производится визуальный осмотр электропоезда в объеме технического обслуживания VI.

Б.2 Производится проверка работоспособности систем электропоезда на ремонтной позиции при подаче питания трехфазного напряжения 380 В переменного тока частотой 50 Гц

Контролируются с помощью системы диагностики следующие системы:

- тормоз (управление тормозами, контроль тормозной системы);

- привод (блок управления приводом, контроль привода);

- двери (управление дверями, контроль за оборудованием дверей);

- климатическая установка (устройства управления микроклиматом, контроль технических устройств микроклимата);

- система видеонаблюдения и оповещения пассажиров (СВОП);

- системы безопасности движения поездов (БЛОК);

- преобразователь собственных нужд (ПСН);

- зарядное устройство аккумуляторных батарей (ЗУ);

- центральная система управления поездом (ЦБУ);

- силовое оборудование (быстродействующий выключатель, сетевой фильтр);

- бортовое энергоснабжение: контроль автоматических защитных выключателей (АЗВ), управление бортовой сетью;

- обеспечение сжатым воздухом (проверка компрессоров, контроль сжатого воздуха);

- система пожарной сигнализации;

- туалет (WC);

- петли безопасности (петля экстренного торможения, петля дверей, петля пассажирского стоп-крана);

- внутреннее и наружное освещение.

Выявленные неисправности устраняются.

Б.3 Выполняется проверка работоспособности оборудования электропоезда под напряжением контактной сети

При проверке работоспособности оборудования должно быть выполнено следующее:

- проверена работа запорных устройств путем соблюдения порядка постановки соответствующего ключа в замковый выключатель и перевода в положение заблокировано/разблокировано. При отсутствии любого из ключей в запорных устройствах контейнеров должна быть создана цепь заземления, и отсутствовать возможность подъема токоприемников электропоезда;

- проверены в кабине машиниста элементы управления (переключатели, выключатели, кнопки), которые должны находиться в исправном состоянии, иметь свободное, фиксированное включение и выключение (после проверки элементы управления должны быть возвращены в исходное недействующее положение). Элементы световой сигнализации и приборы индикации (манометры) должны отображать достоверную информацию и соответствовать показаниям, выводимым на экран терминала управления и диагностики;

- проверена работа терминала управления и диагностики в кабине машиниста. Клавиши должны иметь свободное нажатие и производить определенные манипуляции или ввод данных в зависимости от назначения клавиши. Информация должна четко отображаться на экране дисплея;

- проверена установка кассет в кассетоприемник;

- проверена работа БЛОК;

- проверена работа радиостанции;

- проверена работа стеклоочистителей и омывателя стекла;

- проверена работа солнцезащитной шторки;

- проверен обогрев лобового стекла кабины машиниста;

- проверен обогрев ниши ног машиниста и помощника машиниста;

- проверена работа прожектора, сигнальных фонарей и звуковых сигналов;

- проверена работа системы видеонаблюдения и оповещения пассажиров. Дисплей должен четко отображать информацию, передаваемую с внутренних и наружных видеокамер. Система должна обеспечивать звуковую трансляцию в каждом вагоне, визуальное информирование при помощи индикаторов, связь между кабинами и связь кабины машиниста с переговорными устройствами, расположенными в салонах электропоезда;

- проверена готовность работы и отсутствие диагностических сообщений о неисправности системы автоматического пожаротушения;

- проверена работа внутреннего освещения в салонах и кабинах машиниста;

- проверена работа вспомогательного компрессора;

- проверена работа аккумуляторной батареи. При отсутствии питания от контактной сети или внешнего источника питания должна отображаться разрядка батареи на амперметре и экране дисплея терминала управления, а при питании от контактной сети или внешнего источника питания должна происходить зарядка батареи с отображением тока заряда;

- проверена работа токоприемников на подъем и опускание;

- проверена работа быстродействующего выключателя на включение и выключение;

- проверена работа тяговых преобразователей, дросселя сетевого фильтра, установок охлаждения и преобразователей собственных нужд. О нормальной работе будет свидетельствовать стабильная работа тягового оборудования, вспомогательных машин и низковольтных потребителей, а также отсутствие диагностических сообщений о неисправности выводимых на экран дисплея терминала управления и диагностики;

- проверена работа главных компрессоров;

- проверена работа установок кондиционирования воздуха в кабинах машиниста и салонах электропоезда;

- проверена работа нагревателей, расположенных в зоне входа/выхода автоматических дверей салонов электропоезда;

- проверена работа автоматических дверей и выдвижных подножек. Двери должны блокироваться / разблокироваться с пульта машиниста и открываться с помощью кнопок, расположенных с наружной и внутренней стороны каждой двери. Подножки должны иметь свободный ход при работе из положения «убраны» в положение «выдвинуты» и обратно;

- проверена исправная работа дверей кабины машиниста, служебного тамбура и межвагонных переходов. Двери должны беспрепятственно открываться, закрываться и иметь свободный ход. Ручки должны обеспечивать открытие и закрытие дверей без заеданий. Замки должны осуществлять блокировку и разблокировку двери снаружи и изнутри;

- проверена работа лифта-подъемника для инвалидов. Лифт должен раскладываться из сложенного состояния на платформу и производить подъем плавным ходом без заеданий;

- проверена работа санузла. Индикация должна сигнализировать о занятости или свободности туалета. В исправном состоянии должны находиться умывальник, устройство смыва, модуль воздухоотвода, кнопка аварийного вызова, переговорное устройство, громкоговоритель;

- проверена работа устройств подачи песка. Норма расхода песка должна быть в пределах 0,9 до 1,5 кг/мин;

- проверена работа и комплектность холодильного оборудования и микроволновой печи в кабине;

- выполнена проверка тормозного оборудования;

- проверена электрическая схема тяговых двигателей. Постановкой контроллера тяги/торможения в положение «Тяга» убедиться в сборе силовой схемы и начала движения электропоезда. По экрану терминала управления и диагностики убедиться в появлении тока цепи ТЭД. Проверку осуществить при движении «Вперед» и «Назад» с каждой кабины управления поочередно.

Б.4 Проверка тормозного оборудования

Управление проверкой тормозов осуществляется из активной кабины машиниста посредством дисплея терминала управления и диагностики. В памяти системы управления электропоезда регистрируется и хранится дата и результат проверки тормозов.

Для проведения проверки тормозов должны быть выполнены следующие условия:

- кабина управления, из которой будет производиться проверка тормозов, находится в активном состоянии;

- определена и подтверждена конфигурация электропоезда;

- электропоезд стоит на месте (V = 0 км/ч);

- контроллер тяги/торможения находится в положении «0»;

- давление сжатого воздуха в питательной магистрали (0,83 – 0,98) МПа;

- кран машиниста КМ 345 находится во «II» поездном положении;

- зарядное давление в ТМ (0,50±0,01) МПа;

- стоп краны во всем составе находятся в штатном (неактивном) положении;

- электропоезд заторможен при помощи стояночного пружинного тормоза.

Тормозная система электропоезда ЭС2Г имеет расширенные диагностические средства, опробование тормозов выполняется в полуавтоматическом режиме, т.е. в режиме при котором требуется только частичное участие персонала (локомотивной бригады), при этом на монитор системы верхнего уровня (СВУ) должны отображаться соответствующие «подсказки».

Б.4.1 Алгоритм опробования при полном полуавтоматическом режиме

Б.4.1.1 Проверка положений ручек разобщительных кранов

Данный пункт выполняется СВУ.

Контролируются следующие положения разобщительных кранов:

- в КМ 345 – КрРШ1 и КрРШ3-открыты, КрРШ2-в положение «основной режим»;

- в ЭПК 153 – КрРШ1 и КрРШ2 открыты;

- в БТО 420, 420-01 и 420-02 – КрРШ1, КрРШ3, КрРШ4, КрРШ5, КрРШ6, КрРШ7, КрРШ8 и КрРШ9 открыты. КрРШ2 в положение «штатный режим»;

- в БПО 425 – КрРШ2, КрРШ3 и КрРШ4 открыты.

Б.4.1.2 Проверка плотности тормозной сети

Данный пункт выполняется СВУ:

- установить ручку ККМ во II положение;

- проконтролировать в тормозной магистрали (ТМ) по ДД9 БТО 420 значение зарядного давления (0,50±0,01) МПа;

- снять напряжение с вентиля ЭПВН1 КМ 345;

- проконтролировать по ДД8 БТО 420 снижение давления в питательной магистрали не более 0,05 МПа в течение 450 секунд.

Б.4.1.3 Проверка плотности питательной сети

Данный пункт выполняется СВУ:

- установить ручку ККМ во II положение;

- проконтролировать в тормозной магистрали (ТМ) значение зарядного давления (0,50±0,01) МПа;

- снять напряжение с вентиля ЭПВН1 КМ 345;

- проконтролировать снижение давления в ТМ не более 0,05 МПа в течение 150 секунд.

Б.4.1.4 Проверка электропневматического тормоза (ЭПТ).

Данный пункт выполняет СВУ.

СВУ передает в БТО команду на «целевые» ступени торможения. БУТ БТО управляет вентилями ВТ и ВО и последовательно реализует «заданные» ступени № 1, 2, 3, 4, 5 (таблица БАЛ), которые корректируются в зависимости от фактической загрузки вагонов. На каждой «заданной» ступени торможения необходимо обеспечить выдержку времени в течение 5 секунд, после которой осуществить контроль давлений в тормозных цилиндрах (ТЦ) всего поезда. После контроля «заданной» ступени №5, СВУ передает в БТО команду на полный отпуск. БУТ БТО управляет ВТ и ВО и реализует полный отпуск в тормозных цилиндрах всего поезда.

Таблица Б.4.1 – Проверка электропневматического тормоза

| № | Ступени торможения ЭПТ | |

| «Целевые», МПа, (кгс/см2) | «Заданные», МПа, (кгс/см2) | |

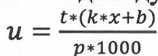

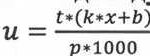

| 1 | 0,05±0,005 (0,5±0,05) | Значение каждой «заданной» ступени торможения индивидуально рассчитывается по формуле  с допуском 0,01 МПа, с допуском 0,01 МПа,

0,1 (кгс/см2), где и – ступень торможения с учетом текущей загрузки вагона (МПа), t -принятая ступень торможения для максимально загруженного вагона (КПа), х -текущая загрузка вагона (КПа), р -максимальное давление в ТЦ для максимально загруженного вагона (КПа), коэффициенты к и Ь, а также р приведены в таблице Б.4.1.1. |

| 2 | 0,1±0,005 (1,0±0,05) | |

| 3 | 0,2±0,005 (2,0±0,05) | |

| 4 | 0,3±0,005 (3,0±0,05) | |

| 5 | 0,35±0,005 (3,5±0,05) | |

Таблица Б.4.1.1 – Максимальное давление в ТЦ для максимально загруженного вагона, КПа

| K | b | Р | |

| 1, 5 вагон | 0,1875 | 265,625 | 380 |

| 2, 4 вагон | 0,1875 | 175,625 | 290 |

| 3 вагон | 0,09375 | 212,8125 | 270 |

Б.4.1.5 Проверка автоматического пневматического тормоза

Данный пункт выполняет персонал (локомотивная бригада).

Все значения давлений и временных характеристик необходимо контролировать по монитору СВУ.

Б .4.1.5.1 Проверка зарядного давления в ТМ:

- установить ручку ККМ во II положение;

- проконтролировать в ТМ зарядное давление (0,50±0,01) МПа.

Б.4.1.5.2 Проверка проходимости воздуха через концевой кран:

- установить ручку контроллера крана машиниста (ККМ) во II положение;

- проконтролировать в ТМ значение зарядного давления;

- обеспечить продолжительное трехкратное открытие концевого крана тормозной магистрали (ТМ);

- обеспечить продолжительное трехкратное открытие концевого крана питательной магистрали.

Б.4.1.5.3 Проверка плотности резервуара (2 л):

- установить ручку ККМ во II положение;

- проконтролировать значение зарядного давления в ТМ;

- перевести ручку ККМ из II в V положение, снизить давление в ТМ на (0,05 – 0,06) МПа и далее перевести ручку ККМ в IV положение.

Проконтролировать в течение 180 с поддержание давления в ТМ.

Б.4.1.5.4 Проверка темпа служебного торможения:

- установить ручку ККМ во II положение;

- проконтролировать значение зарядного давления в ТМ;

- перевести ручку ККМ из II в V положение и проконтролировать снижение давления в ТМ с 4,9 МПа до 0,4 МПа за время (4 – 5) с.

Б.4.1.5.5 Проверка темпа экстренного торможения:

- установить ручку ККМ во II положение;

- проконтролировать значение зарядного давления в ТМ;

- перевести ручку ККМ из II в VI положение и проконтролировать снижение давления в ТМ с 4,9 МПа до 0,15 МПа за время не более 3 с.

Б.4.1.5.6 Проверка давлений в ТЦ поезда при ступени торможения:

- установить ручку ККМ во II положение;

- проконтролировать значение зарядного давления в ТМ;

- проконтролировать значения давлений в пневморессорах поезда на порожнем режиме (0,29 ±0,01) МПа;

- перевести ручку ККМ из II в V положение, снизить давление в ТМ на (0,05 – 0,06) МПа от зарядного и далее перевести ручку ККМ в IV положение;

- проконтролировать значения давлений в тормозных цилиндрах по всему поезду (таблица Б.4.2) в течение 300 с.

Таблица Б.4.2 – Значения давлений в ТЦ по всему поезду при ступени торможения в течение 300 с

| Тип БТО | |||

| БТО 420 | БТО 420-01 | БТО 420-02 | |

| Номер вагона | вагон №1 и 5 | вагон №2 и 4 | вагон №3 |

| Давление в ТЦ, МПа (кгс/см2) | 0,09 – 0,12 (0,9-1,2) | 0,06 – 0,09 (0,6 – 0,9) | 0,06 – 0,09 (0,6 – 0,9) |

Б.4.1.5.7 Проверка давлений в ТЦ поезда при полном служебном торможении:

- установить ручку ККМ во II положение;

- проконтролировать значение зарядного давления в ТМ;

- проконтролировать значения давлений в пневморессорах поезда на порожнем режиме (0,29±0,01) МПа;

- перевести ручку ККМ из II в V положение, снизить давление в ТМ на (0,15 – 0,16) МПа от зарядного и далее перевести ручку ККМ в IV положение;

- проконтролировать значения давлений в тормозных цилиндрах по всему поезду (таблица БАЗ);

Таблица Б.4.3 – Значения давлений в ТЦ поезда при полном служебном торможении

| Тип БТО | |||

| БТО 420 | БТО 420-01 | БТО 420-02 | |

| Номер вагона | вагон № 1 и 5 | вагон № 2 и 4 | вагон № 3 |

| Давление в ТЦ, МПа (кгс/см2) | 0,32±0,02 (3,3±0,2) | 0,23±0,02 (2,3±0,2) | 0,24±0,02 (2,4±0,2) |

Б.4.1.5.8 Проверка временных характеристик в ТЦ поезда при экстренном торможении:

- установить ручку ККМ во II положение;

- проконтролировать значение зарядного давления в ТМ;

- перевести ручку ККМ из II в VI положение;

- проконтролировать значения временных характеристик ТЦ по всему поезду по пункту 1 таблицы Б.4.4;

- перевести ручку ККМ из VI во II положение;

- проконтролировать значения временных характеристик ТЦ по всему поезду по пункту 2 таблицы Б.4.4;

Таблица Б.4.4 – Значения временных характеристик ТЦ по всему поезду при экстренном торможении

| Тип БТО | |||

| БТО 420 | БТО 420-01 | БТО 420-02 | |

| Номер вагона | вагон № 1,5 | вагон № 2, 4 | вагон № 3 |

| 1 Время наполнения ТЦ с 0 до 0,2 МПа (до 2,0 кгс/см2), с, не более | 3,5 | ||

| 2 Время снижения давления в ТЦ с 0,2 МПа (2,0 кгс/см2) до 0,04 МПа (0,4 кгс/см2), с, не более | |||

Б.4.1.6 Проверка противогазной системы

Выполняет СВУ в соответствии с документацией на БАРС-6М.

Б.4.1.7 Проверка стояночного тормоза

Данный пункт выполняет СВУ.

Для проверки данного пункта стояночный тормоз должен быть включен.

Для проверки выключения стояночного тормоза необходимо:

- СВУ подать команду на выключение стояночного тормоза и проконтролировать, что стояночный тормоз выключился и ошибки стояночного тормоза отсутствуют.

Для проверки включения стояночного тормоза:

- СВУ подать команду на включение стояночного тормоза и проконтролировать, что стояночный тормоз включился и ошибки стояночного тормоза отсутствуют.

Б.4.1.8 Проверка автоматического электропневматического тормоза («петля безопасности»)

Данный пункт выполняется СВУ и персоналом (локомотивной бригадой).

Для проверки необходимо:

- установить ручку ККМ во II положение;

- проконтролировать значение зарядного давления в ТМ;

- проконтролировать значения давлений в пневморессорах поезда на порожнем режиме (0,29 ±0,01) МПа;

- СВУ снять напряжение с вентилей ВТБ БТО всех вагонов;

- проконтролировать значения давлений и временных характеристик в ТЦ по всему поезду по пунктам 1 и 2 таблицы Б.4.5;

- СВУ подать напряжение на вентили ВТБ БТО всех вагонов;

- проконтролировать значения временных характеристик в ТЦ по всему поезду по пункту 3 таблицы Б.4.5.

Таблица Б.4.5 – Значения давлений и временных характеристик в ТЦ по всему поезду при проверке автоматического электропневматического тормоза («петля безопасности»)

| Тип БТО | |||

| БТО 420 | БТО 420-01 | БТО 420-02 | |

| Номер вагона | вагон № 1,5 | вагон № 2, 4 | вагон № 3 |

| 1 Давление в ТЦ, | 0,32±0,02 | 0,23±0,02 | 0,24±0,02 |

| МПа (кгс/см2) | (3,3±0,2) | (2,3±0,2) | (2,4±0,2) |

| 2 Время наполнения ТЦ с 0 до 0,2 МПа (2,0 кгс/см2) с, не более | 2,5 | ||

| 3 Время снижения давления с 0,2 до 0,04 МПа (с 2,0 до 0,4 кгс/см2) с, не более | 4 | ||

Б.4.1.9 Проверка экстренного торможения от контроллера «тяга-торможение»

Данный пункт выполняет персонал (локомотивная бригада):

- установить ручку ККМ во II положение;

- проконтролировать значение зарядного давления в ТМ;

- проконтролировать значения давлений в пневморессорах поезда на порожнем режиме (0,29 ±0,01) МПа;

- установить ручку контроллера «тяга-торможение» в последнее тормозное положение, при этом СВУ снимает напряжение с вентилей ЭПВН1 и ЭПВН2 БИ крана машиниста 345 в вагонах № 1 и № 5;

- проконтролировать значения давлений и временных характеристик в ТЦ по всему поезду (таблица Б.4.6).

Таблица Б.4.6 – Значения давлений и временных характеристик в ТЦ по всему поезду при проверке экстренного торможения от контроллера «тяга-торможение»

| Тип БТО | |||

| БТО 420 | БТО 420-01 | БТО 420-02 | |

| Номер вагона | вагон №1,5 | вагон №2, 4 | вагон №3 |

| Давление в ТЦ, МПа (кгс/см2) | 0,32±0,02 (3,3±0,2) | 0,23±0,02 (2,3±0,2) | 0,24±0,02 (2,4±0,2) |

| Время наполнения ТЦ с 0 до 0,2 МПа (2,0 кгс/см2) с, не более | 3,5 | ||

Б.4.1.10 Проверка клапана аварийного экстренного торможения

Данный пункт выполняет персонал (локомотивная бригада):

- установить ручку ККМ во II положение;

- проконтролировать значение зарядного давления в ТМ;

- проконтролировать значения давлений в пневморессорах поезда на порожнем режиме (0,29 ±0,01) МПа;

- воздействовать на ручку КАЭТ, при этом СВУ снимает напряжение с вентилей ЭПВН1 крана машиниста 345;

- проконтролировать значения давлений и временных характеристик в ТЦ в соответствии с таблицами Б.4.3 и Б.4.4.

Б.4.2 Алгоритм опробования при сокращенном полуавтоматическом режиме

Для данного опробования контролировать следующие пункты:

Б.4.1.1; Б.4.1.4; Б.4.1.5.1; Б.4.1.5.3; Б.4.1.5.6; Б.4.1.7; Б.4.1.9; Б.4.1.10.

Б.4.3 Диагностирование тормозной системы

Провести диагностирование в непрерывном режиме следующих характеристик:

- указанные в пункте Б.4.1.1, причем в случае закрытия кранов КрРШ1 и КрРШ3 в БИ КМ 345, КрРШ1 и КрРШ2 в ЭПК 153, КрРШ3, КрРШ4, КрРШ5, КрРШ6, КрРШ7, КрРШ8 и КрРШ9, а также КрРШ2 в положение «транспортировочный режим» в БТО 420, должен осуществляться запрет на сбор электрической схемы на тягу. В случае необходимости закрытия КрРШ1 в БТО 420, осуществить ограничение скорости движения. В случае закрытия кранов КрРШ3, КрРШ3 и КрРШ4 должен осуществляться запрет на сбор электрической схемы на тягу;

- по ДД БИ КМ 345 значение давления равное давлению в питательной магистрали;

- по ДД11 БТО 420 значения давления в ЦСТ всего поезда (0,45 ±0,02) МПа;

- по ДД5 и ДД6, а также ДД7 БТО 420 значения давлений в пневморессорах.

Б.5 Обкатка электропоезда

Обкатка электропоезда на линии производится после проведенной проверки оборудования ремонтным персоналом под высоким напряжением, согласно требованиям действующей документации.

Обкатка электропоезда должна производится под контактным проводом, на участке длиной не менее (40 – 50) км в одну сторону, из обеих кабин управления.

Приемка электропоезда производится согласно порядку, установленному руководителем предприятия инфраструктуры.

На станции отправления установленным порядком вводятся данные в терминал управления и диагностики об участке, наличии ограничений скорости.

До места пробы тормозов на эффективность разгон производится установкой тяги контроллером тяга/торможение в пределах (25 – 30) % тягового усилия.

После опробования тормозов производится разгон поезда установкой тягового усилия контроллером тяга/торможение в пределах 60 % до скорости 60 км/ч с последующим переводом контроллера тяга/торможение в тормозное положение ЭДТ, с тормозным усилием также в пределах 60%, до полной остановки.

После остановки снова производится разгон до 60 км/ч и остановка с теми же величинами усилий. Данные процессы повторяются еще два раза.

Затем три раза разгон до 60 км/ч и остановка с усилием тяги/торможения около 80 %.

Если система управления тяговым приводом и тяговые двигатели работают нормально, то производится разгон до установленной скорости движения на данном участке, а затем остановка с усилием тяги/торможения 100 %. Этот режим обкатки повторяется еще (2 – 3) раза.

Производится проверка эффективности работы электропневматических и пневматических тормозов электропоезда путем разгона до установленной скорости движения и затем применением полного служебного торможения.

При расшифровке данных обкаточной поездки величины тормозных путей сверяют с данными диаграмм установленных тормозных путей. Тормозной путь электропоезда должен быть меньше установленных тормозных путей диаграммами.

До прибытия в пункт оборота и основное депо помощник машиниста, путем прохода по салонам вагонов, обязан убедиться в отсутствии посторонних стуков и шумов в работе ходовых частей.

В пункте оборота производится визуальный осмотр состояния ходовых частей и деталей рессорного подвешивания, нагрев буксовых подшипниковых узлов.

Перед отправлением из пункта оборота в терминал управления и диагностики и СВОП, для обкатки системы автоведения поезда, вводится номер поезда, и следование по участку осуществляется системой автоведения с остановками на остановочных пунктах и станциях.

По окончании обкатки электропоезда проверяется состояние:

- тяговых двигателей, электрических аппаратов;

- нагрев подшипниковых узлов;

- ходовых частей и деталей рессорного подвешивания;

- подвески тяговых двигателей и редукторов с постановкой на смотровую канаву.

Все обнаруженные при обкатке электропоезда недостатки в работе оборудования, действии электрических и пневматических цепей, по прибытии в депо записываются в журнал технического состояния формы ТУ-152 для их устранения.

Если обкатка оценивается неудовлетворительно, то после устранения выявленных недостатков, обкатка повторяется.