Колесная пара направляет электропоезд по рельсовому пути, передает тормозную силу при торможении, воспринимает статические и динамические нагрузки, возникающие между рельсом и колесом. Колесные пары вагонов 1, и 5 дополнительно передают силу тяги, развиваемую тяговыми электродвигателями и преобразуют вращающий момент ТЭД в поступательное движение.

3.2 Колесная пара моторная

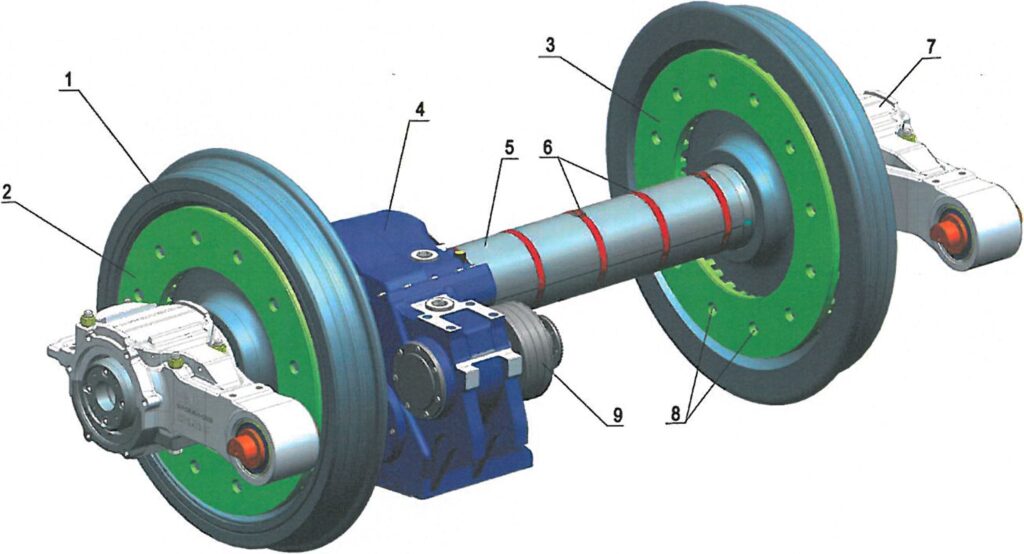

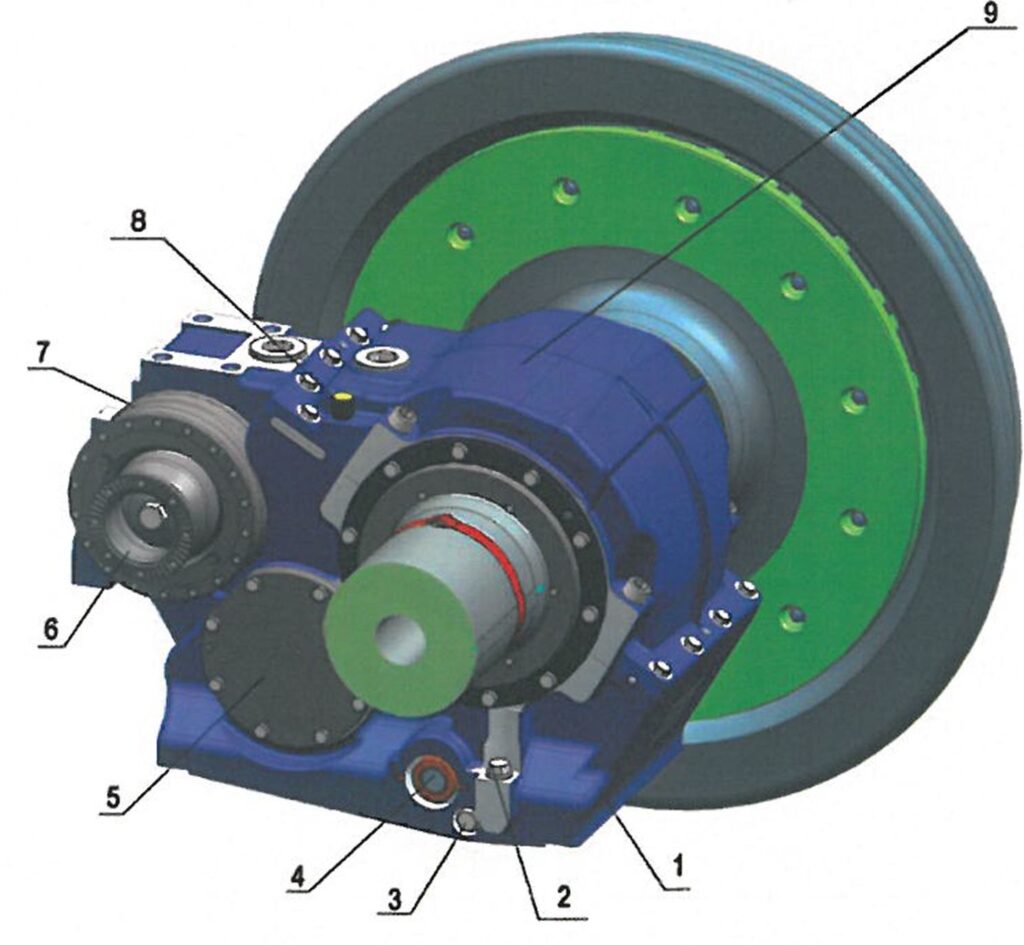

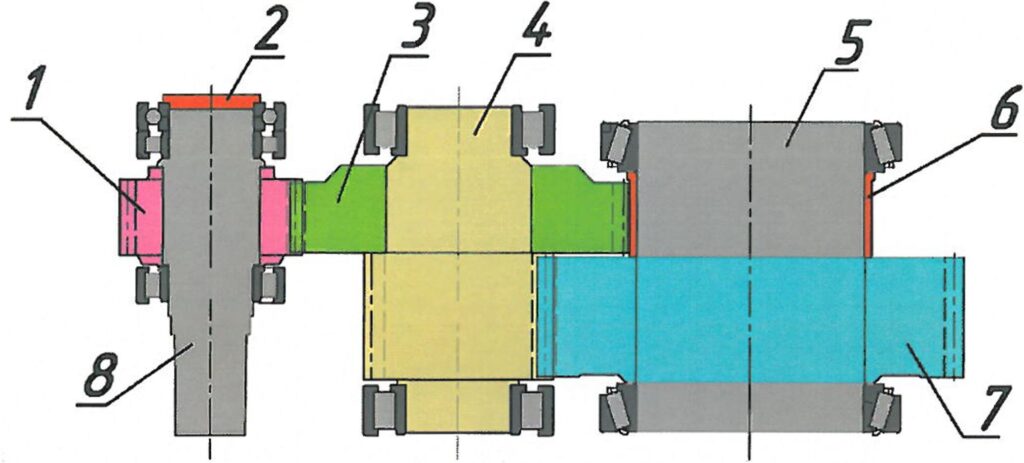

Колесная пара моторная (рисунок 3.1) состоит из:

- полой оси колесной пары с элементами защиты от ударов щебня;

- цельнокатаного колеса с фрикционными дисками;

- осевого двухступенчатого редуктора с полумуфтой.

Рисунок 3.1 – Колесная пара моторная: 1 – цельнокатаное колесо; 2 – наружный фрикционный диск; 3 – внутренний фрикционный диск; 4 – тяговый редуктор; 5 – защитный кожух оси колесной пары; 6 – хомуты защитного кожуха оси колесной пары; 7 – буксовый узел; 8 – элементы крепления фрикционного диска; 9 – полумуфта тягового редуктора.

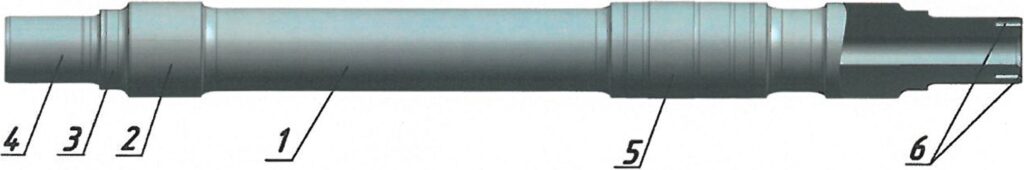

3.2.1 Ось колесной пары полая, цельнокованая из специальной осевой стали (рисунок 3.2). На торцах оси нарезаны четыре отверстия для крепления переднего упорного кольца буксового узла. На открытые части оси, установлена защита от ударов щебнем. Защита состоит из силиконовых матов разной длины, закрытых сверху двумя половинами жестяного кожуха, стянутого хомутами.

Рисунок 3.2- Ось колесной пары моторного вагона: 1 – средняя часть оси; 2 – подступичная часть оси; 3 – предподступичная часть оси; 4 – буксовая шейка; 5 – шейка моторно-осевого подшипника.

Рисунок 3.3 – Цельнокатаное колесо

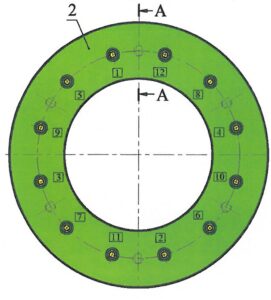

3.2.2 Колеса выполняются цельнокатаными и насаживаются на подступичные части оси колесной пары в горячем состоянии с гарантированным натягом. Профиль поверхности катания колеса выполнен по чертежу S3G. По кругу, в диске колесного центра выполнены отверстия для установки 6 шлицевых пробок и 12 стяжных болтов фрикционных дисков (рисунок 3.3).

На внешней поверхности обода цельнокатаного колеса имеется проточка, на рисунке 3.4 показана красным цветом. По наружной грани проточки определяется минимальный размер диаметра колеса по кругу катания.

Рисунок 3.4 – Расположение проточки минимального диаметра обода колеса

3.2.2.1 На колесо колесной пары моторной тележки устанавливают диск тормозной колесный. Диск является частью тормозной системы электропоезда и служит для преобразования кинетической энергии в тепловую энергию посредством трения. Накладки блока тормозного прижимаются к фрикционной поверхности диска, тем самым замедляя его вращение, останавливая вагон в целом.

Диск представляет собой литую конструкцию, на тыльной стороне которой расположены ребра охлаждения. Эти ребра обеспечивают отвод тепла и придают жесткость фрикционному диску.

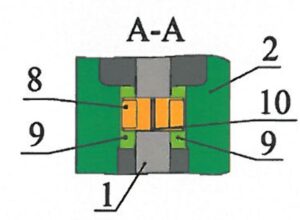

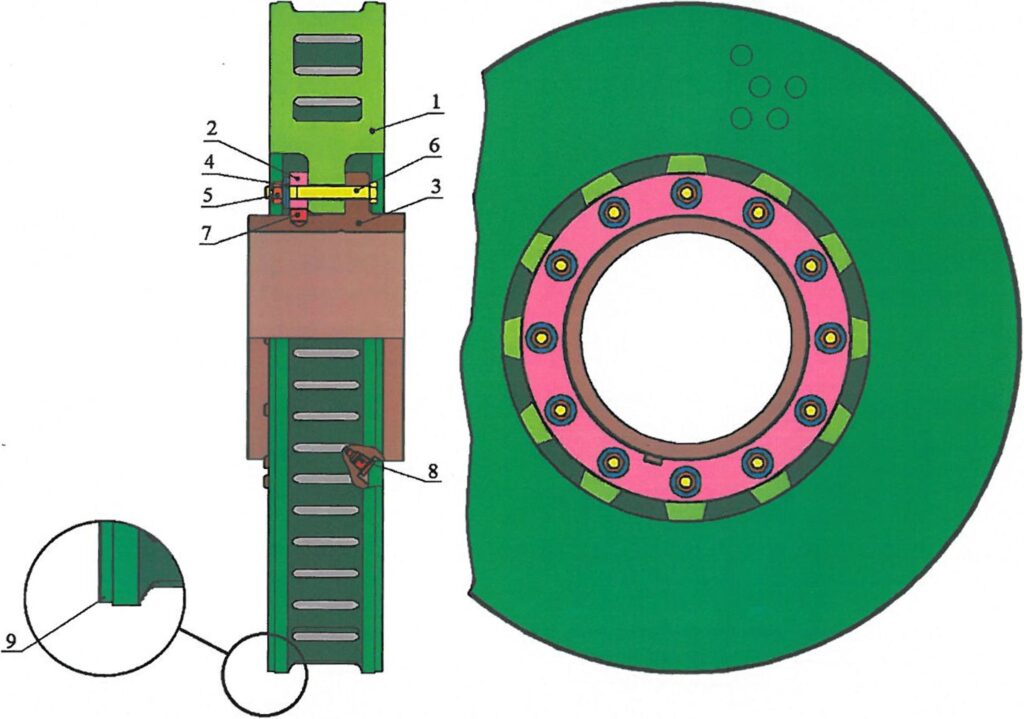

3.2.2.1.1 Колесный тормозной диск Knorr-Bremse состоит из двух фрикционных дисков внутреннего и внешнего. У дисков имеются ребра охлаждения для отвода тепла, а также для того, чтобы диски опирались о колесо. Для крепления и центрирования тормозного диска на колесе имеется 6 сухарей и 12 резьбовых соединений (рисунок 3.5).

Сухари представляют собой цилиндрические элементы с кольцами круглого сечения, которые при монтаже удерживают их в правильном положении. Их притупленные концы входят в пазы центровочные на задней стороне фрикционных дисков. Сухари предназначены также для предотвращения вращения фрикционных дисков по отдельности и воздействия на резьбовые соединения напряжения изгиба.

Резьбовые соединения состоят из втулок, гаек и винтов. Основной задачей резьбовых соединений является крепление колесных дисков на колесе. Они также выдерживают значительные механические нагрузки, возникающие при торможении, и за счет определенной начальной затяжки резьбовых соединений допускается некоторое тепловое расширение.

Рисунок 3.5 – Колесный тормозной диск Knorr-Bremse с элементами крепления: 1 – диск колеса; 2 – диск фрикционный; 3 – ступица колеса; 4 – гребень; 5 – винт с шестигранной головкой; 6 – втулка; 7 – гайка стопорная; 8 – сухарь; 9 – паз центровочный; 10 – кольцо уплотнительное круглого сечения.

Поверхности трения колесных тормозных дисков расположены заподлицо с внешними поверхностями гребня бандажа.

ВНИМАНИЕ! В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ ТРЕБУЕТСЯ СЛЕДИТЬ ЗА ИЗНОСОМ И СОСТОЯНИЕМ ПОВЕРХНОСТЕЙ ДИСКА.

3.2.3 Осевой зубчатый редуктор предназначен для передачи крутящего момента электродвигателя на колесную пару и представляет собой двухступенчатый цилиндрический редуктор с передаточным числом 4,8484. Тяговый привод класса II – с опорно-рамными двигателем и опорноосевым редуктором.

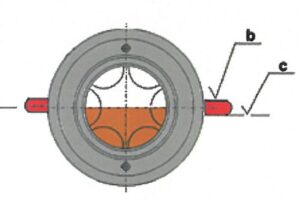

Корпус осевого редуктора отлит из высокопрочного чугуна и для удобства монтажа на оси колесной пары разделен на две части – картер и крышку (рисунок 3.6). Цилиндрические зубчатые колеса и оси цилиндрических зубчатых колес произведены из высококачественной, высоколегированной цементируемой стали. Между собой обе части скреплены стяжными болтами и уплотнены герметиком. В крышке установлен сапун для уравнивания внутреннего давления редуктора с давлением окружающей среды. В картере имеется заправочная горловина, закрытая резьбовой пробкой и магнитная пробка для слива масла. Картер каждого редуктора заполнен синтетическим редукторным маслом. Для контроля уровня масла, картер редуктора оснащен масломерным стеклом. Внешнее уплотнение корпуса редуктора осуществляется бесконтактными лабиринтными уплотнениями.

Рисунок 3.6 – Осевой тяговый редуктор: 1 – картер редуктора; 2 – заправочная горловина; 3 – сливная магнитная пробка; 4 – масломерное стекло; 5 – крышка подшипника вала промежуточной шестерни; 6 – зубчатая полумуфта: 7 – поводок; 8 – сапун; 9 – крышка редуктора; b – максимальный уровень масла; с – минимальный уровень масла.

Масломерное стекло

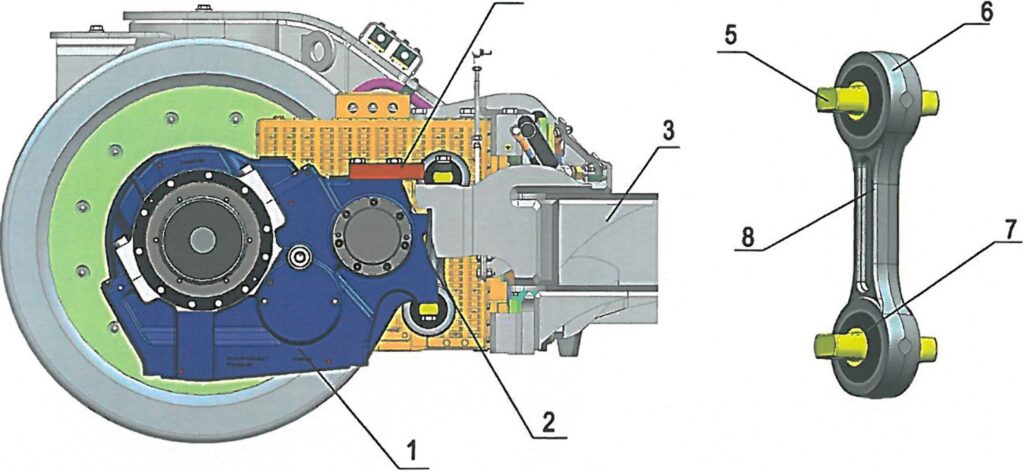

Корпус осевого редуктора с одной стороны опирается на ось колесной пары через два конических роликовых подшипника. С противоположной стороны редуктор подвешен на кронштейн рамы тележки при помощи поводка. Поводок имеет два шарнирных резинометаллических элемента (сайлентблока), которые амортизируют толчки и колебания, возникающие при прохождении осью колесной пары неровностей пути. Для предотвращения падения редуктора на путь при обрыве поводка, на корпус редуктора установлена предохранительная плита (рисунок 3.7).

Рисунок 3.7 – Элементы подвески редуктора: 1 – корпус редуктора; 2, 8 – поводок; 3 – рама тележки; 4 – предохранительная плита; 5 – валик шарнира; 6 – шарнир; 7 – резинометаллический элемент.

Зубчатое колесо косозубое установлено на шейке оси колесной пары и фиксируется втулкой.

Промежуточный вал устанавливается в корпусе редуктора и вращается в двух цилиндрических роликовых подшипниках. Для доступа к подшипникам, корпус редуктора оборудован съемными крышками. Промежуточный вал состоит из вала-шестерни, находящейся в зацеплении с зубчатым колесом оси колесной пары. На свободный конец вала насажена промежуточная шестерня.

Первичный вал устанавливается в корпусе редуктора и вращается в двух цилиндрических роликовых подшипниках. В центральной части первичного вала, до упорного бурта напрессована шестерня, находящаяся в зацеплении с шестерней промежуточного вала. На удлиненный конец первичного вала установлена втулка скольжения фланца полумуфты. Упором противоположной стороны первичного вала служит шариковый подшипник, зафиксированный упорной шайбой, закрепленной четырьмя болтами на торце вала.

Кинематическая схема осевого редуктора приведена на рисунке 3.8.

Рисунок 3.8 – Кинематическая схема осевого редуктора: 1 – шестерня первичного вала; 2 – упорная шайба; 3 – промежуточная шестерня; 4 – вал-шестерня; 5 – ось колесной пары; 6 – втулка; 7 – зубчатое колесо; 8 – первичный вал.

Муфта передает крутящий момент от тягового электродвигателя к осевому редуктору и состоит из двух полумуфт, с круговым зубчатым зацеплением – полумуфта со стороны электродвигателя и полумуфта со стороны редуктора. Устройство муфты компенсирует вертикальные, горизонтальные и продольные смещения между валом электродвигателя и редуктором (рисунок 3.9).

На втулку скольжения удлиненного конца первичного вала устанавливается фланец (ступица) полумуфты. За счет незначительного проскальзывания между втулкой и фланцем, обеспечивается сохранность редуктора от повреждений путем ограничения динамического удара, при резком увеличении крутящего момента двигателя. От сползания с втулки, фланец удерживается концевой шайбой (упором) закрепленной при помощи болта к торцу первичного вала.

К фланцу (ступице) полумуфты крепится болтами поводок (зубчатая обойма) с внутренними шлицами. Внутренние шлицы поводка находятся в зацепление с зубчатым венцом полумуфты (зубчатой втулки). Внутренняя поверхность поводка закрыта крышкой с уплотнительным кольцом. Противоположная сторона полумуфты круговым зубчатым зацеплением обеспечивает надежное шлицевое соединение с аналогичной полумуфтой тягового двигателя (рисунок 3.10).

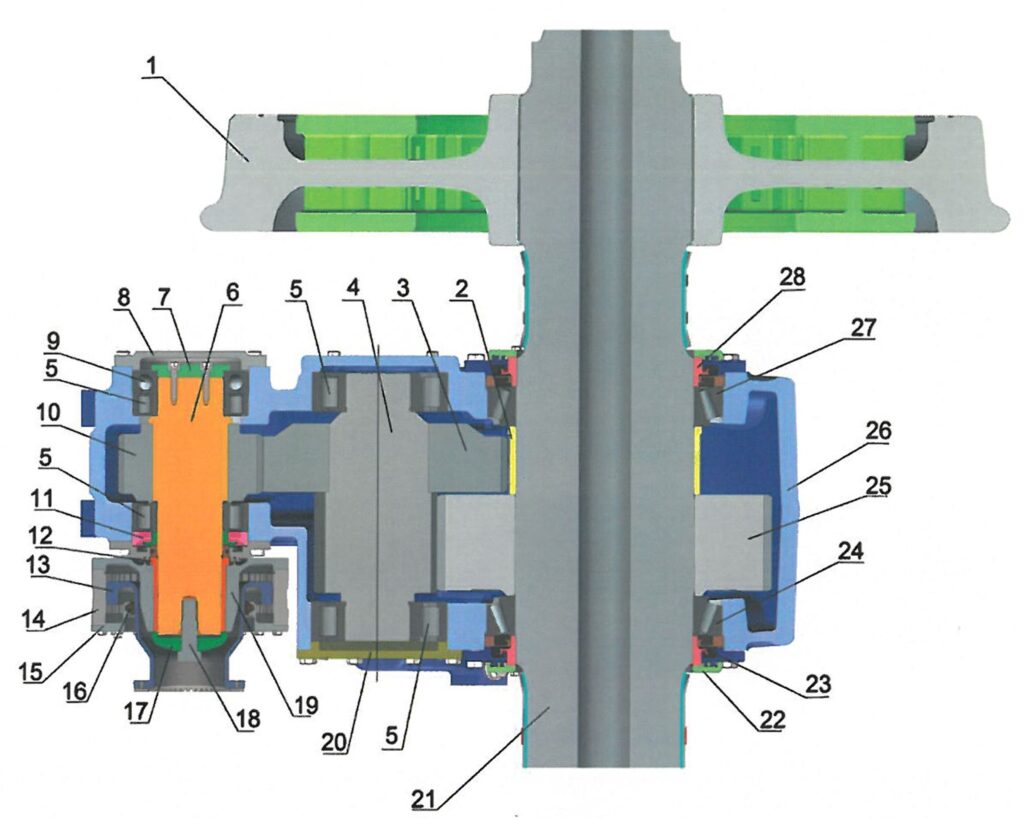

Рисунок 3.9 – Осевой редуктор с полумуфтой: 1 – колесо; 2 – втулка зубчатого колеса; 3 – промежуточная шестерня; 4 – вал-шестерня; 5 – цилиндрический роликовый подшипник; 6 – первичный вал; 7 – концевая шайба (упор); 8, 20 – крышка; 9 – шариковый подшипник; 10 – шестерня первичного вала; 11, 23, 28 – лабиринтное уплотнение; 12 – втулка скольжения; 13 – полумуфта (зубчатая втулка); 14 – поводок (зубчатая обойма); 15 – крышка полумуфты; 16 – уплотнительное кольцо; 17 – концевая шайба (упор); 18 – болт; 19 – фланец (ступица) полумуфты; 21 – ось колесной пары; 22 – дисковое уплотнение; 24, 27 – конические роликовые подшипники; 25 – зубчатое колесо; 26 – картер редуктора.

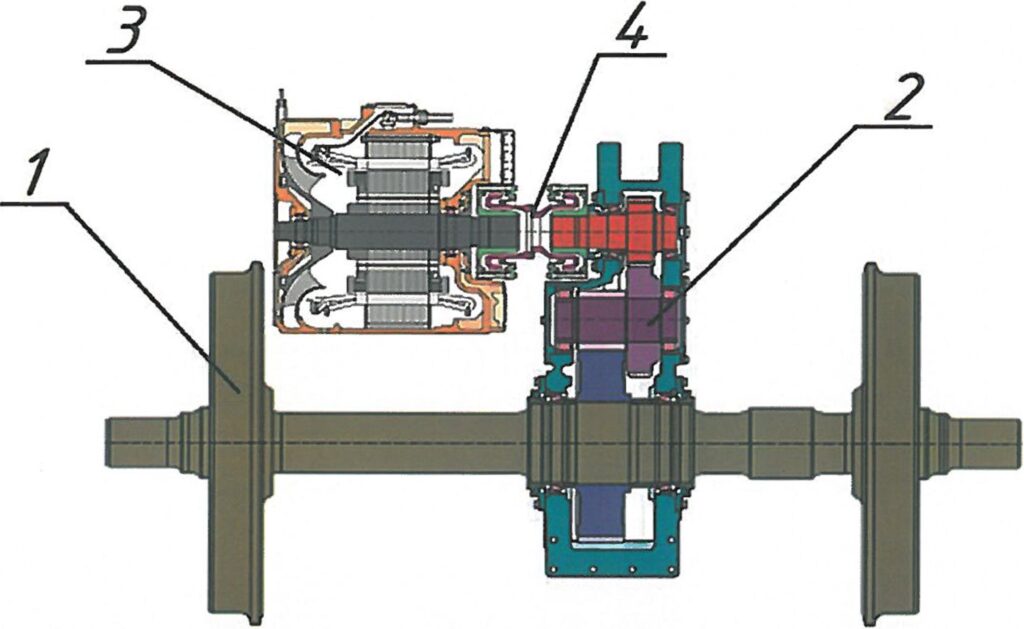

Рисунок 3.10 – Колесно-моторный блок (схема): 1 – колесная пара; 2 – осевой редуктор; 3 – тяговый электродвигатель; 4 – муфта.

3.2.4 Муфта зубчатая. Муфта с круговыми зубьями передает крутящий момент от тягового двигателя к редуктору. При эксплуатации компенсируется вертикальное, горизонтальное и продольное смещение между валом двигателя и валом редуктора. Все перемещения компенсируются внутри муфты.

Исполнение муфты позволяет обеспечить в ходе эксплуатации полную передачу крутящего момента при максимальном смещении валов, вытекающем из суммы отдельных смещений.

Муфта оснащена системой сдвига, ограничивающей момент короткого замыкания, создаваемый двигателем, и защищающей редуктор от повреждений. Скользящая ступица выполняет функцию предохранительной муфты.

Детали муфты, передающие крутящий момент, выполнены из высококачественной стали. Для уменьшения вибрации зацепление круговыми зубьями отцентровано по головке. Эксцентриситеты вследствие необходимого зазора между зубьями сведены на минимум. Расточенная канавка спичной части со стороны редуктора выполняет дополнительную функцию уплотнения относительно редуктора.

Муфта с геометрическим замыканием отличается низким износом и практически не требует обслуживания. Она пригодна для работы в реверсивном режиме.

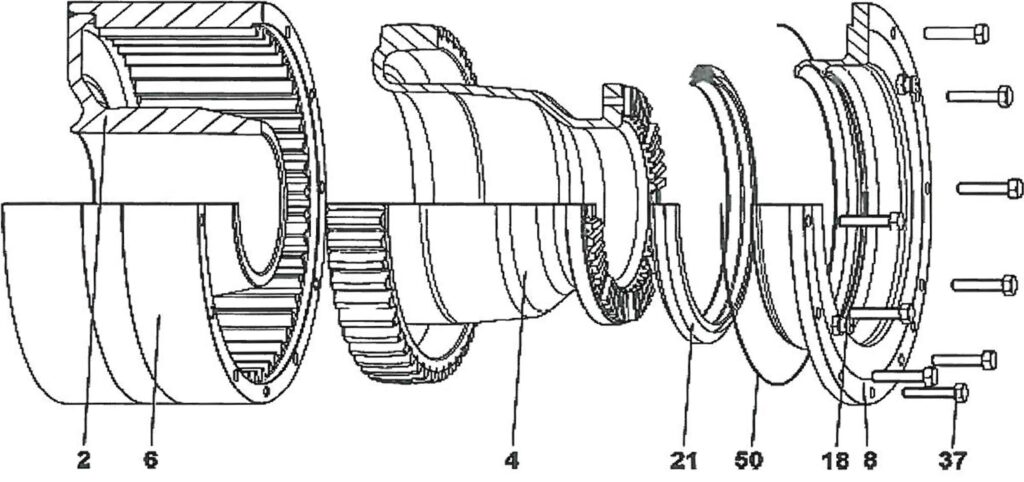

3.2.4.1 Компоненты муфты. Зубчатая муфта состоит из двух полумуфт, одна со стороны двигателя (рисунок 3.11), другая со стороны редуктора (рисунок 3.12).

Ступичная часть дополнительно выполнена как скользящая втулка с концевой шайбой. Концевая шайба с распорным штифтом и винтом служит для осевой фиксации ступичной части. Встроенная в ступичную часть скользящая втулка ограничивает создаваемый двигателем момент короткого замыкания. Необходимое кратковременное отключение нагрузки обеспечивается за счет относительного перемещения ступицы и скользящей втулки.

Ступичные детали закреплены винтами на поводковых кольцах и приварены к ним и соединены через зубчатое зацепление с муфтовыми частями. Муфтовые части соединены друг с другом с помощью плоского зацепления и зафиксированы винтами.

Выравнивание узла, способного перемещаться в осевом направлении и состоящего из муфтовых частей, выполняется со стороны редуктора с помощью упорных колец и уплотнительного кольца круглого сечения между ступичной частью и поводковым кольцом, а также между поводковым кольцом и крышкой. Со стороны двигателя узел выравнивается с помощью ступичной части и крышки.

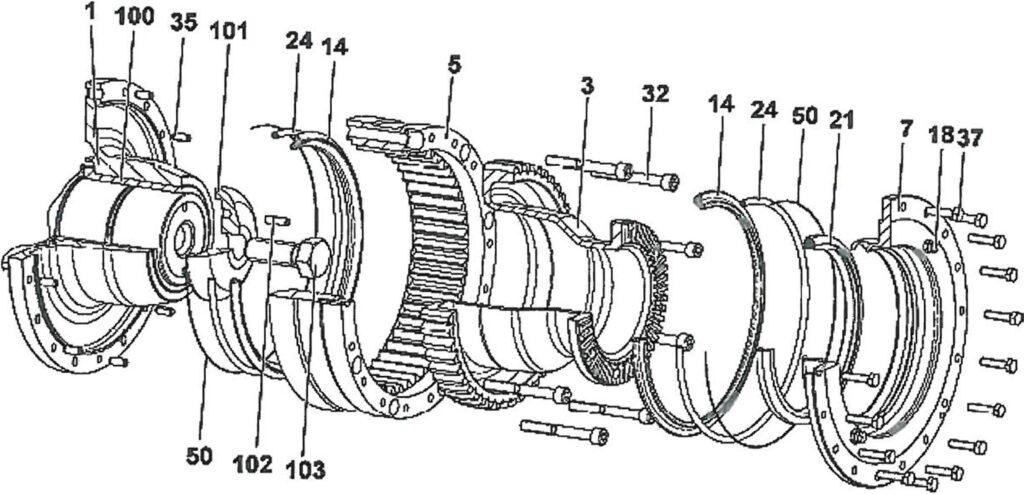

Рисунок 3.11- Полумуфта со стороны двигателя: 2 – ступичная часть; 4 – муфтовая часть; 6 – поводковое кольцо; 8 – крышка; 18 – смазочный ниппель А с резьбой G1/8; 21 – уплотнительное кольцо; 37 – винт с шестигранной головкой М6х25; 50 – уплотнительное кольцо круглого сечения.

Рисунок 3.12 – Полумуфта со стороны редуктора: 1 – ступичная часть; 3 – муфтовая часть; 5 – поводковое кольцо; 7 – крышка; 14 – упорное кольцо; 18 – смазочный ниппель А с резьбой G1/8; 21 – уплотнительное кольцо; 24 – уплотнительное кольцо круглого сечения; 32 – винт с цилиндрической головкой М8Х65; 35 – распорный штифт; 37 – винт с шестигранной головкой М6х25; 50 – уплотнительное кольцо круглого сечения; 100 – скользящая втулка; 101 – концевая шайба; 102 – распорный штифт; 103 – винт с шестигранной головкой М20х50.

Уплотнительные кольца в крышках обеспечивают уплотнение боковых поверхностей муфтовых частей муфты.

Уплотнительные кольца в крышках обеспечивают уплотнение боковых поверхностей муфтовых частей муфты.

Уплотнительная лента обеспечивает уплотнение плоского зацепления муфтовых частей по наружному диаметру.

Крутящий момент передается от вала двигателя через коническое соединение с горячей прессовой посадкой на ступичную часть. Приваренное к ступичной части поводковое кольцо передает крутящий момент с помощью зубчатого зацепления на муфтовую часть. Муфтовая часть жестко соединена с помощью плоского зацепления с муфтовой частью. Далее крутящий момент передается через муфтовую часть с помощью зубчатого зацепления на поводковое кольцо, которое в свою очередь соединено болтами и штифтами со ступичной частью. Ступичная часть передает крутящий момент, через коническое соединение с горячей прессовой посадкой на вал редуктора.

3.3 Колесная пара немоторная

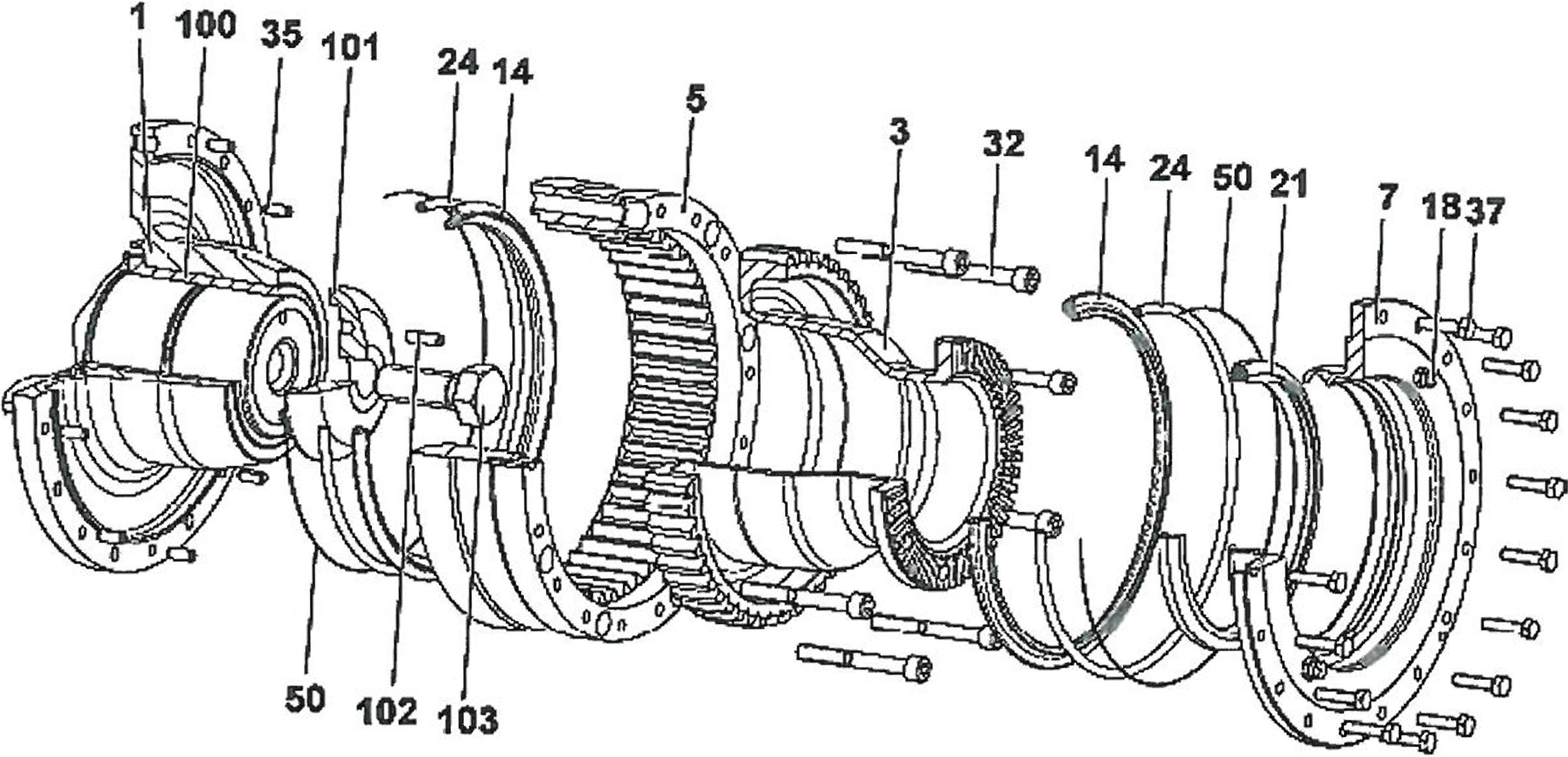

Колесная пара вагонов 2, 3, и 4 (рисунок 3.13) состоит из:

- полой оси колесной пары с элементами защиты от ударов щебня;

- цельнокатаного колеса;

- трех дисков тормозных осевых.

Рисунок 3.13 – Колесная пара немоторного вагона: 1 – цельнокатаное колесо; 2 – наружный диск тормозной осевой; 3 – буксовый узел; 4 – хомут защиты оси; 5 – внутренний диск тормозной осевой; 6 – ступица.

3.3.1 Ось колесной пары немоторного вагона отличается от оси колесной пары моторного вагона отсутствием шейки моторно-осевого подшипника и наличием на средней части оси трех шеек для установки ступиц фрикционных дисков. На открытые части оси, для защиты от ударов щебнем, устанавливается специальная защита.

3.3.2 Цельнокатаное колесо немоторного вагона имеет те же геометрические параметры, что и цельнокатаного колеса моторного вагона, за отличием отсутствия в колесе отверстий под установку стяжных болтов и шлицевых пробок крепления фрикционных тормозных дисков.

3.3.3 Диски тормозные осевые. На ось немоторной колесной пары устанавливаются три осевых тормозных диска – двумя наружными и одним внутренним, различающимися внутренним диаметром ступиц. Наружные фрикционные диски имеют внутренний диаметр ступицы 209 мм, внутренний – 210 мм.

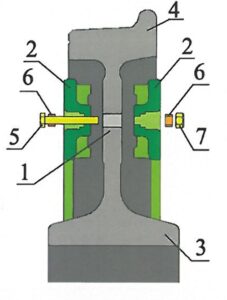

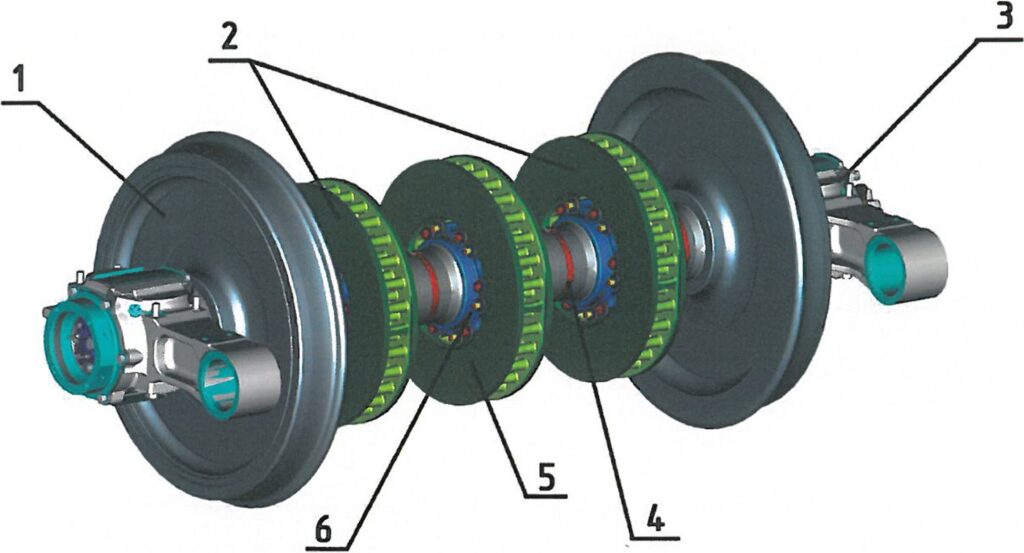

3.3.3.2 Осевой тормозной диск Knorr-Bremse. Тормозной осевой диск крепится к ступице зажимным кольцом при помощи двенадцати винтов с шестигранной головкой. Зажимное кольцо от проворота стопорится болтом. Осевой тормозной диск с элементами крепления представлен на рисунке 3.14.

Осевые тормозные диски имеют выступ на окружности фрикционного диска, по которому можно определить, когда фрикционный диск достигнет границу износа и должен быть заменен.

Рисунок 3.14 – Осевой тормозной диск Knorr-Bremse с элементами крепления: 1 – диск фрикционный; 2 – кольцо зажимное; 3 – ступица; 4 – шайба зажимная; 5 – гайка стопорная; 6 – винт с шестигранной головкой; 7 – болт стопорения вращения; 8 – пробка резьбовая; 9 – выступ.

ВНИМАНИЕ! В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ ДИСКА ТРЕБУЕТСЯ СЛЕДИТЬ ЗА ИЗНОСОМ И СОСТОЯНИЕМ ФРИКЦИОННЫХ ПОВЕРХНОСТЕЙ ВЕНЦА.